升船机安全机构螺杆螺母自锁性能试验研究

2014-09-13王宝超刘红旗南光熙石献金

王宝超,刘红旗,南光熙,石献金,杨 超

(机械科学研究总院 中机生产力促进中心,北京 100044)

0 引言

自锁现象在机械工程中具有十分重要的意义。一方面,当设计机械时,为使机械能够实现预期的运动,要避免在运动方向上发生自锁;另一方面,有些工程机械的动作又需要具有自锁的特性[1]。螺旋传动副是一种常用的自锁机构。例如,螺旋传动副自锁装置在矿井提升中的应用[2]。在升船机安全机构中,采用由螺杆螺母组成的螺旋传动副的自锁装置,用以升船机的安全保障。当出现意外事故和过载时,液气弹簧动作,螺杆螺母牙齿接触并自锁,从而将船厢锁定在螺母柱和塔柱上。

安全有效确保螺杆螺母的自锁条件对保证升船机构的安全性将非常重要。螺旋传动的自锁失效与机构摩擦角[3]有直接的关系,而摩擦角由表面摩擦系数决定。摩擦系数的确定是一个比较复杂的问题,特别是在工程应用中,它和多方面的因素有关:材料、表面粗糙度、表面润滑情况等。为了有效评估设计单位设计的螺杆螺母自锁装置,需要借助试验研究的方式对其自锁特性进行验证。

1 试验目的

为了有效评估所设计的螺杆螺母自锁装置,考虑系统的安全可靠性,选择合适的摩擦系数,保证螺杆螺母的自锁可靠性,是设计单位重点考虑的问题。理论上,螺杆螺母螺旋副的自锁条件是tanλ≤fv(λ—螺纹副的螺旋升角和fv—螺旋副的摩擦系数)。

设计单位设计的螺旋副参数为:取f=0.1 作为自锁设计条件,螺杆螺母的螺旋升角为5.64°,并要求加大螺杆螺母表面粗糙度(粗糙度Rz100),以保证摩擦系数不小于0.12。设计的自锁条件在理论上是正确的,满足自锁的条件。但是,据材料手册中所查,钢—钢的干摩擦系数f 一般为0.1~0.17,有润滑时的摩擦系数会有所降低,为0.05~0.1[4]。在工程实践中,安全机构的螺母柱出现水、冰、油、润滑脂等污染是不可避免的,材料表面的摩擦系数肯定会有所下降,机构的自锁性能需要通过试验加以验证。

2 试验方案的制定

为了简化试验装置,节约试验成本。整个试验可分为两部分:一是利用摩擦学原理,进行螺杆螺母材料的摩擦系数试验;二是利用相似原理,进行螺杆螺母的自锁性能和自锁深度试验。

为了验证升船机螺杆螺母材料的摩擦系数,分别选用与螺杆螺母相同的材料进行试验测定;为了验证升船机螺杆螺母设计参数的合理性和自锁的可靠性,根据相似性原理,选用与螺杆螺母相同的材质,制造1:10的实物模型,在不同的表面粗糙度、润滑介质、载荷工况下,进行螺杆螺母的自锁性能试验。

2.1 材料的摩擦系数测定试验原理

根据摩擦学原理,设计了如下试验装置:两个摩擦板中间包夹一个摩擦块。在摩擦板上施加正压力并通过保持架保持摩擦板不动,通过一根丝杠推动摩擦块在摩擦板之间滑动,使其产生相对运动,摩擦板和摩擦块的接触面上产生摩擦阻力。试验中,在丝杠和摩擦块之间设置一个力传感器,通过力传感器记录摩擦阻力值,并最终通过计算摩擦阻力与正压力的比值求取摩擦系数,其结构原理和实物图见图1。

图1 螺杆螺母材料摩擦系数试验原理图和实物图Fig.1 Screw nut material friction coefficient test principle and test device

为了测量螺杆螺母材料的摩擦系数,摩擦试件选择与螺杆螺母相同的材质进行制作。

2.2 实物模型自锁性能试验原理

理论上,验证升船机螺杆螺母的自锁性,最直接的办法是按照各项设计参数,制造出实物模型,然后模拟实际的工况条件进行试验。然而,如此制作的试验模型,不但外形尺寸巨大,费用昂贵,而且加载的试验装置也要求庞大(最大载荷3075 吨,至少需要一台3500 吨的压力机加载),试验成本昂贵。因此,根据相似原理,制作与三峡升船机螺杆螺母相似的1∶10 实物模型。

模型的螺旋升角、牙型角、牙高系数等参数与升船机螺杆螺母设计参数相同,线性参数按照相似性原理等比例缩放。试验技术参数如表1所示。牙面加工方法采用车削,牙面粗糙度模拟升船机螺杆螺母的粗糙度,按不同的粗糙度制造,分别进行试验,验证在不同的工况条件下,模型的自锁性和自锁深度,同时根据自锁深度估算螺杆螺母之间的摩擦系数。

为了避免试验过程中直接加载螺杆螺母会在加载压头处产生的回转阻力矩,采用 “双螺母—左右旋复合螺杆”的方案。如图2(a)所示,整个装置沿轴向垂直放置,利用万能试验机施加轴向载荷。采用多套不同升角的螺杆螺母,在不同的工况条件下多次进行试验,每个升角间隔 1°,若试验条件下某个 λ=λ0 自锁,而λ0+1°不自锁, 说明自锁临界条件约为 λ0+0.5°,λ0-1°应具有较好的自锁可靠性。本次试验采用螺旋升角分别为5.64°和6.64°的试验装置。

表1 螺杆螺母原型和模型的参数对比表Tab. 1 Screw nut original parameters and model parameters

图2 螺杆螺母模型自锁试验原理图和试验实物图Fig.2 Screw nut model self-locking test principle and test device

3 数据分析及试验验证

3.1 材料摩擦系数试验验证

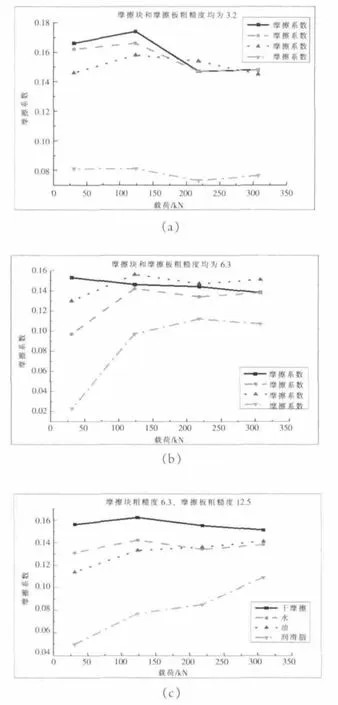

图3为不同粗糙度在不同工况时的摩擦系数对比图表。

图3 不同粗糙度不同工况摩擦系数Fig.3 Friction coefficient under different roughness and working conditions

3.2 自锁性能相似模型验证

图4为不同工况下的自锁深度曲线图。

图4 不同工况下的自锁深度曲线Fig.4 Self-locking depth curve under different working conditions

4 结论

通过上述的螺杆螺母材料摩擦试验和螺杆螺母1∶10 等比例模型自锁试验,可以得到如下结论:

(1)表面润滑介质对自锁性能的影响:螺杆螺母之间的介质对摩擦系数影响较大。干摩擦时摩擦系数达到0.115~0.125, 有1.6°~2.1°以上的自锁深度, 能够可靠地实现自锁。当存在水、油时,摩擦系数减低到0.106~0.12, 仍有0.8°~1.6°的自锁深度, 也可以较可靠地自锁。在有润滑脂时,摩擦系数减低到0.102~0.113,只有0.55°~1.2°的自锁深度, 自锁可靠性不高。

(2)设计参数对自锁性能的影响:随着螺旋升角的增加,自锁性能也随之降低;随着螺杆螺母表面粗糙度的增加,自锁性能也随之增加。螺旋升角为6.64°,表面粗糙度为Ra6.3的螺杆螺母机构,可以实现自锁,但是自锁深度不高;螺旋升角为5.64°,表面粗糙度为Ra3.2的螺杆螺母机构,自锁深度次之;而螺旋升角为5.64°,表面粗糙度为Ra6.3的螺杆螺母机构具有较大的自锁深度。

(3)轴向载荷对自锁性能的影响:同等试验工况条件下,自锁深度与轴向载荷基本无关,所以只要螺旋升角、表面粗糙度等主要参数与润滑介质确定后,其在特定工况下的自锁性能也随之确定。

(4)自锁性能可靠性评估:当螺杆螺母表面出现水、油、润滑脂等润滑介质时,会降低自锁的安全可靠系数,但在与试验相同的工况条件下,仍然可以保证自锁条件;当螺杆螺母表面出现冰时,自锁条件不一定能保证,升船机存在运行风险,应该停止运行,清除冰块。可以推断,按照螺旋升角5.64°,表面粗糙度Rz100(≈Ra25),设计的升船机螺杆螺母自锁装置,在与试验相同的工况条件下,满足自锁性能要求。

[1]孙桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006.

[2]付艳,宋利芬.螺旋传动的自锁与传动效率在矿井提升机中的应用[J].煤炭技术,2013,4.

[3]左爱武.螺旋传动机构自锁失效分析[J].武钢技术,2009,4.

[4]成大先.机械设计手册第五版 [M].北京:化学工业出版社,2007.