货运汽车厢平面与站台平面间动态落差自动补偿方案研究

2014-09-12杨鸣杨帆

杨鸣,杨帆

(杭州钢铁股份有限公司,浙江杭州310017)

0 引言

装卸搬运是物流系统中最基本的功能要素之一,物流技术及其装备是提高物流系统效率的主要手段,是反映物流系统水平的主要标志,是构筑物流系统成本的主要因素。

现今的物流中心、仓储中心、企业仓库等均已广泛应用装卸搬运技术装备,如起重机械、运输机械、装卸机械、工业车辆等。而作为大部分仓库主要功能性设施的站台,其所配置的技术装备尚显不足,这体现在以下几个方面:仓储业所涉进出货车辆品种多,即使考虑建造不同高度的站台,也很难保证全部车辆与站台衔接后车厢底板与站台处于同一高度,因而目前采用的相应装置是垂直运行升降平台。该装备常态时工作面与站台处于同一高度,叉车必须驶停至该平台上,由平台载同叉车垂直起(落)至相应车厢底板高度,而后叉车驶入车厢内作业;叉车返程时亦需先入平台,由平台将其起(落)至站台。(该升降平台始终需人工操作)。如此叉车在工作驶程上必须行车二次,这就存在一个较为明显的作业效率滞后区,是机械化站台装卸的瓶颈。

基于上述状态,着眼于二次“停顿”背后的装卸效率,研究一种可行性强、操作简便且又便于推广使用的站台技术设备,目的是在站台及运送货车辆厢底板间构成无障碍通行条件,大幅提高站台装卸作业率。

1 预备知识

在仓库平面布置中多考虑设置站台以便于货物装卸,大部分站台高度的设计在未使用垂直升降平台前就已确定。由于货车型号的多样性及投用站台高度的不变性,使得站台与车厢底板间的高度差成为站台装卸效率的主要影响要素,为此耗费了大量的人力,且效率很低。

随着先进的装卸搬运技术设备投用及货物包装形式的不断标准化,使得装卸工作自动化、机械化程度不断提高。叉车加托盘传递货物的流程替代了以往效率低下的人力搬运装卸流程。

站台运货叉车与运送货汽车间的沟通由垂直起降升降平台来完成。即叉车运送货物途中驶停至与站台同高度的升降平台工作面上,而后操作该平台垂直运行至运送货车厢底板高度;随后叉车驶入车厢内进行作业;完成车厢内作业后,叉车驶回升降台,再由升降台载叉车至站台平面。在叉车的这一工作回路中,其间有二次暂停,这就给进一步提高站台装卸作业率,减少该区段操作工岗数提供了一个提升空间,使站台装卸作业更好地与日益先进的仓储业工装设备匹配成为可能。

2 方案设计

2.1 方案设计

方案的目标是实现叉车(或人力推车)在经站台至货运车厢底板间运送货物过程中,通过设置智能型升降台完成的无停顿行驶或称无障碍通过;对由于装卸过程中不断增减货物所致的运送货车厢底板高度的动态变化,通过智能型升降台的随动,始终保持无障碍通行条件。从而进一步大幅提高站台装卸作业率。

2.2 智能型升降台动力系统工作原理

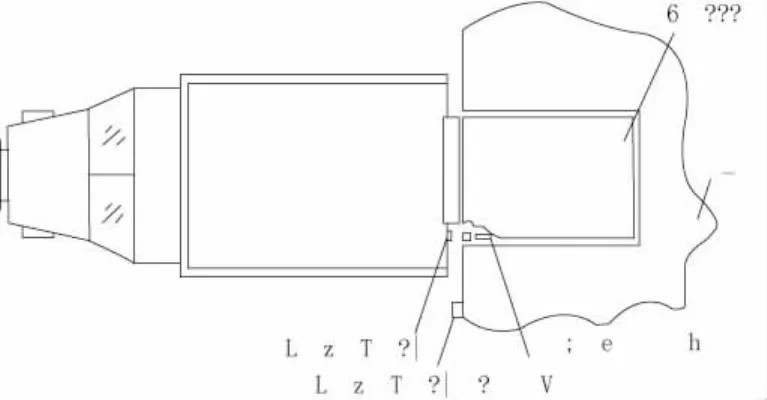

该型升降台设有前后二组分别控制动作的液压双向油缸工作系统(见图1)。当靠站车车厢底板高(或低)于站台平面,或者因车载质量变化引起靠站车辆底板高度发生变化时,油缸A做升(降)主动作;使该型升降台前端运行至车厢底板同一高度(控制系统精度±5mm);随后油缸B做辅助升降动作,用以微量调整该型升降台尾部高度。运送货车辆离站后,升降台台面通过油缸A和B的运行,恢复至与站台地坪同等高度。

图1 智能型升降台动力系统工作原理图

2.3 动态信号源发生器使用操作原理

以下给出该升降台动态信号源发生器作用流程方式的详细描述:

1)油缸A的动作分两路控制:装卸状态下由色带识别式光学控制系统控制,非装卸状态下,通过机械式行程开关控制。

2)油缸B因其动作幅度小,固直接采用机械式行程开关控制。

3)油缸A的光控探头装于该型升降台的侧首部,(见图2),探头本身具备自平衡功能。

图2 智能升降台光控系统布置示意图

其中,动态信号源发生器的使用操作原理如下:

信号源发生器主要由直立式色带与可控磁吸座等组合而成,构成一便携式部件。不工作时插放在其基座中,使用时只需将其吸附在运送货车辆后部,使色带相应“零位”与车厢底板高度一致。完成后,即可启用智能型升降台控制系统。货车完成货物装卸驶离站台,即可取下该部件并插回基座,因基座内没有非装卸状态下的控制回路,一经插入,智能型升降台即自动回位。

3 实用性论证

在完成该升降平台方案设计后,笔者在厂区钢材装卸区货运轨道实际安装试验了相应机构,论证结果如下。

3.1 智能型升降台设计可靠性论证

1)动力执行部分采用广泛应用的液压系统技术,该系统工作可靠性强、体积小、承载大、在油缸工作行程范围内,可控制其任意工位定位。

2)该型升降台,采用色带识别式光学控制系统,其技术成熟操作简便,安全可靠性强。

3)流通仓库,工厂仓库等站台高度选择一般在1.17m(市区卡车)至1.4m(国际标准集装厢拖车)之间,最大高差为0.23m。而升降台为满足机动叉车停驻要求,其台面工作长度大于2.5m(小型叉车作业站台宽度参数为3.4m~4.0m)。参考高差最大值0.23m,其构成的斜坡道坡度能够保证小于10%,故可以满足站台设计坡度参数。智能型升降台可在上斜工位及下倾工位状态下正常作业,其服务的站台高度通常控制在1.3m,因此相应斜道坡度会更小。

3.2 实物投用可行性论证

现今仓储业、企业兴建带站台仓库时,大多考虑使用垂直升降平台,并从运转效率角度出发对站台装卸效率给予了较多关注。本文设计的智能型升降台的功能,可操作性及造价因素是其竞争力所在。

在已使用垂直升降平台的站台上,也可结合现有装备进行技改。具体方法是:利用原升降平台的全部,增加部分动力执行部件及光感控制系统,即可构成智能型升降台,从而达到工装设备更新换代的目的。

对于原使用下斜坡道与仓库内地平面构成的站台格式,则可将智能型升降台工作原理应用在下斜坡道上。通过局部改造坡道功能,用智能型升降台来托载运送货车辆的后轮,达到无障碍过往目的。

3.3 方案成效性

从近一年的试验运行测试结果来看,使用该智能型升降平台后的站台货物运转效率明显提高,成效显著。这里通过将原有垂直升降型升降平台与智能型升降台通过叉车从库位至车厢内作业路线进行比照说明改进的作用。

使用垂直升降平台过程中,叉车正常行驶;进入升降台前低速行驶、台面停车、升降起落、平台起步、低速驶入厢内作业等9个运行动作,结合返程则为18个运行动作。相比较而言,使用智能型升降台过程中仅需库内起步、加速、常速行驶、低速行驶、低速通过升降台、低速进入厢内作业等5个运行动作,结合返程则为10个动作。在叉车整个作业过程中最可观的操作时间节约反映在垂直升降平台的动作阶段。而使用智能型升降台时,叉车行驶单程作业过程中较前者减少30%的作业时间。

另外,该智能型升降台的另一个优点是人工操作过程相对简单,操作人员只需将“信号源发生器”磁吸在相应位置后,启动控制系统即可正常运作,整个装卸过程将不再有其他操作内容,可做到一人控制多车装卸调度,大大节省了人力资源。而垂直升降型升降平台在整个单车装卸过程中则需操作人员全过程协同操作(即时操作升降平台起落),该智能型升降台可使得岗位数减少,劳动强度降低,叉车行驶安全性相应提高。

4 结语

本文从站台机械化装卸现状着眼,本着安全、经济、提高站台装卸作业率及操作简便、实用的指导理念,构建了上述方案。并从设计可行性论证和实物投用可靠性论证及方案的成效性分析体现出本方案的优势及可行性,实际的装卸试验显示,该改进方案相比垂直升降型升降平台能提升越约30%的装卸效率。