利用分输站的压差液化天然气研究①

2014-09-11马国光季夏夏魏向东

马国光 高 俊 季夏夏 魏向东

(1.“油气藏地质及开发工程”国家重点实验室·西南石油大学)

(2.中国石油西气东输管道公司赣湘管理处)

1 分输站压力能回收的必要性

天然气分输站用以分配长输管线天然气,采用节流膨胀实现将高压天然气调压至中低压下游用户标准外输。因此,分输站调压期间存在较大压降,如我国川气东送管线分输站最大压差达5 MPa左右,平均压差约为2.6 MPa,可利用的压力能全年总和达2 600×108kJ,相当于约9 MW的电站一年的发电量[1]。由此可见,天然气长输管线分输站蕴含的可利用的压力能相当大,应采取相应措施对其进行回收利用,实现天然气长输管线的经济运行。

目前,国内外回收利用天然气压力能的方式主要为发电和制冷两大类。在制冷方面,主要是将膨胀后低温天然气的冷量,用于液化天然气、冷库、冷水空调、橡胶深冷粉碎以及轻烃回收等[2]。

针对液化天然气在我国能源市场的重要地位,提出利用天然气长输管线分输站压差液化天然气工艺,实现了分输站能量的综合利用。

2 利用分输站压差液化天然气工艺

2.1 天然气净化工艺

利用分输站压差液化天然气时,天然气应满足液化天然气净化指标,即ρ(H2S)<5.6 mg/m3、y(CO2)<0.005%、y(H2O)<0.000 01%。而长输管线天然气仅符合一类气质标准,即ρ(H2S)≤6 mg/m3,y(CO2)≤2.0%,且无游离水存在[3]。由此可见,管输天然气气质并不满足液化天然气要求,液化前需进行深度净化处理。

2.1.1天然气脱硫脱碳工艺

天然气脱硫脱碳有多种工艺。其中,化学吸收法脱酸性能稳定,操作工艺成熟,可以达到天然气液化装置中所要求的深度净化标准,且经济性好[4]。常用的化学吸收法有3种,即醇胺法、热钾碱法及砜胺法。由于醇胺法成本低、反应速率快、稳定性好且易再生,已被广泛应用于天然气液化装置中。表1给出了醇胺法中常用的3种吸收剂的适用条件及优缺点。

表1 3种常用吸收剂的比较

管输天然气碳硫比较高,如我国西气东输天然气碳硫比达1.27×104;川气东送气碳硫比高达1.1×106。同时,管输天然气酸气分压低,液化前深度净化时应同时脱除CO2、H2S。若采用MDEA脱硫脱碳,由于MDEA与CO2反应速率慢,脱除大量CO2时溶液浓度高、循环量大。因此,在MDEA中加入少量碱性强的DEA来提高反应速率,降低胺液浓度和循环量。通过计算,质量分数为MDEA(35%)+DEA(5%)的混合胺液满足管输天然气深度脱硫脱碳的要求。

2.1.2天然气脱水工艺

天然气脱水方法主要为低温冷凝法、溶液吸收法[6]、固体吸附法及膜分离法脱水。表2对几种脱水方法进行了比较。

表2 天然气脱水方法比较

天然气液化前须进行深度脱水,采用固体吸附脱水比较合适。同时,固体吸附剂采用4A分子筛可完全脱水,满足深冷要求[7]。

2.2 制冷方法选取

利用气体压力能制冷的方法可分为两类:不对外做功的膨胀和作外功的膨胀。前者主要为节流阀和热分离机,后者主要有透平膨胀机。

(1) 节流阀。利用实际气体的J-T节流效应制冷是发展最早的制冷方法。节流阀结构简单、造价低、操作维护方便,但制冷量小,制冷效率仅为30%~40%。

(2) 热分离机。热分离机通过“节流-压缩-膨胀-分离”的循环过程实现制冷。热分离机可用于不同的流量和压力,与透平膨胀机相比,其结构简单,价格便宜、运行维护容易。热分离机制冷效率为60%~70%,略低于膨胀机[8]。

(3) 透平膨胀机。透平膨胀机制冷原理:高压天然气等熵膨胀时向外输出机械功,消耗了大量的内能,使得气体温度降低,实现制冷目的。透平膨胀机具有流量大、体积小、不污染制冷工质等优点,而且,制冷效率高达85%以上。同时,利用膨胀机制冷可回收膨胀功,实现能量的充分利用。

综合可得,利用分输站压差液化天然气工艺采用透平膨胀机回收天然气压力能实现制冷液化天然气[9]。

2.3 利用分输站压差液化天然气工艺

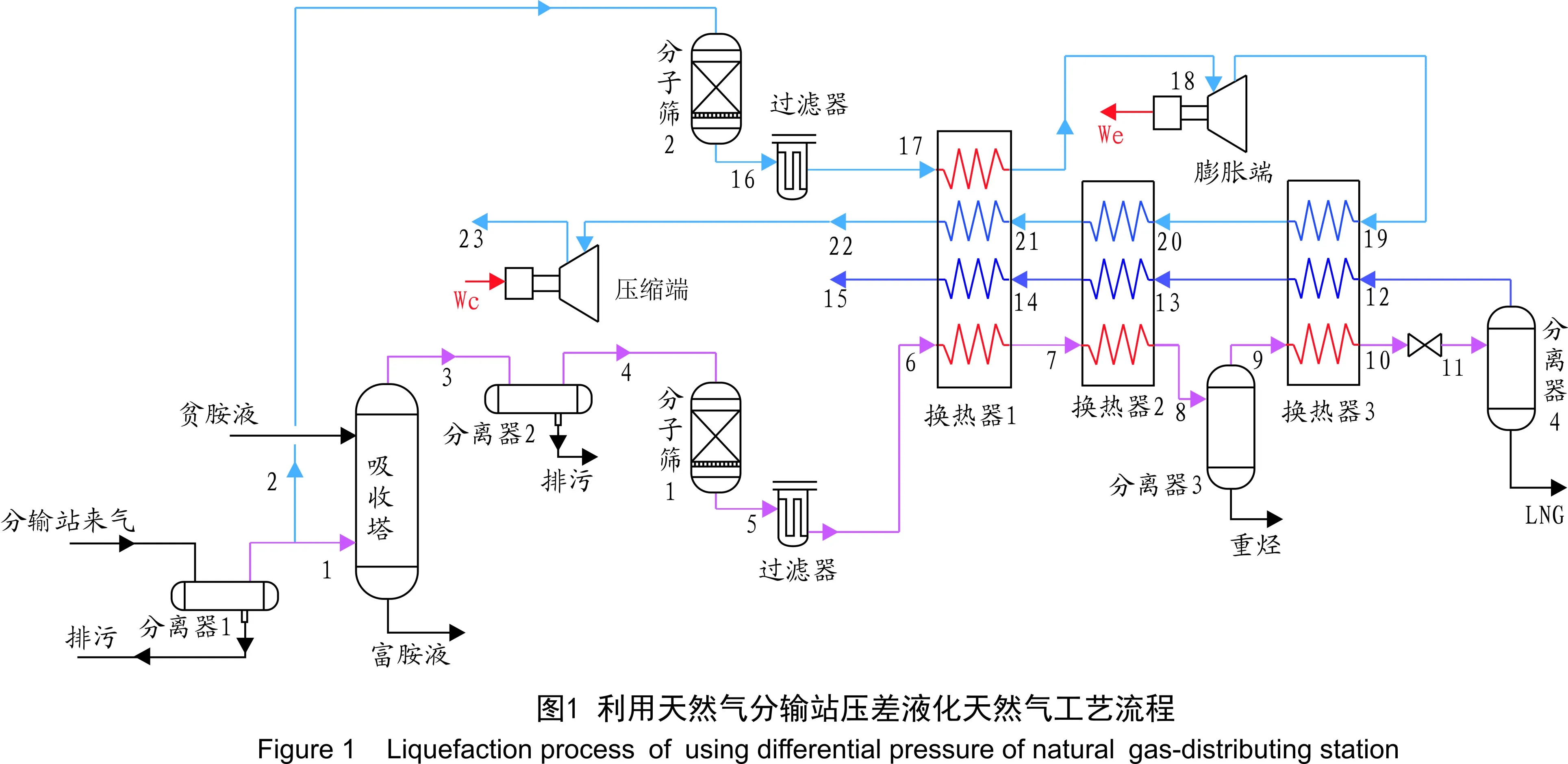

利用天然气长输管线分输站压差液化天然气工艺见图1。分输站来气经分离器1分离除杂后分流为两股,一股(物流1)为LNG原料气,另一股(物流2)为制冷冷源。为降低净化费用,仅物流1进行脱硫脱碳处理。物流1进吸收塔与胺液逆流接触脱碳脱硫后天然气中y(CO2)<0.005%、ρ(H2S)<5.6 mg/m3。净化天然气经分离器2分离后去分子筛1完全脱水,然后经换热器1、2冷却并在分离器3进行气液分离,液相去重烃处理装置,气相进入换热器3深冷后通过节流阀节流降压至分输压力,最后进入分离器4进行气液分离,液相为LNG,进入LNG低温储罐;气相回流为天然气提供冷量后外输。

分输站来气在低温环境下易形成天然气水合物产生冰堵现象,因此物流2膨胀之前需深度脱水。物流2进入分子筛2完全脱水,然后经换热器1预冷直接进入膨胀端膨胀制冷后为LNG原料气提供冷量。最后在膨胀机压缩端的作用下增压外输。

该液化流程仅利用天然气分输站自身压差实现制冷液化天然气,液化单元无外界能量供应,实现了流程总能耗最小。

3 液化流程的分析研究

(1) 天然气液化率

(1)

(2) 膨胀制冷单元

透平膨胀机膨胀功:

(2)

式中,Hin、Hout分别为膨胀机工质进口焓和出口焓值,kJ/kg;ρ为工质体积流量,m3/h;ηT为透平效率。

透平膨胀机制冷量:

Q0=qR(Hin-Hout)ηt

(3)

膨胀机压缩端采用离心式压缩机,其轴功率计算如(4)式:

(4)

(5)

式中,qR为气体质量流量,kg/s;η为压缩效率。

其中,

We=Wc

(6)

天然气的实际焓值H为该状态下的理想焓Hid与余焓Hres之和,即:H=Hid+Hres[10]。

混合物理想焓的计算方程:

(7)

用PR方程计算余焓的方程为:

(8)

(3) 换热器单元

总物料平衡:

q1+q2=q重烃+qLNG+q15+q23

(9)

式中, qi为节点物流的质量流量,kg/s。

能量平衡:

q6H6+q17H17+(q12H12-q15H15)+

(q19H19-q22H22)-q重烃H重烃-q10H10-

q18H18=0

(10)

(4) 压差对液化流程的影响

通过以上计算,天然气分输站内压差对天然气液化率影响见图2。随着压差的增大,液化率呈上升趋势,但当天然气液化率增大到18.34%时,液化率基本不再受压差影响。同时,单位压差液化率随着天然气压差的增大呈抛物线变化:先上升后下降,存在一个单位压差液化率较大的值。该压差下天然气压力能利用效率最高,即分输站压差为4MPa左右时,单位压差制冷所得天然气液化率最大。

(5) 分输量对液化流程的影响

通过计算,天然气分输量对液化天然气和LNG产量的影响见图3。由图3可得,天然气分输量越大,液化所得LNG产量越大,但并不影响天然气液化率。

综合上述可知,利用压差液化天然气流程应用于天然气长输管线分输站时,影响天然气液化率的因素为天然气压差。同时,该工艺应用于压差约4 MPa的分输站时,压力能利用效率最高。而且,天然气分输量越大,液化天然气产量越高。

4 实例计算

以川气东送为例[1],该长输管道沿线设有上党、梁平、恩施、宜昌、枝江、荆州、仙桃、武汉、黄石、黄梅、安庆、池州、宣城、十字镇、湖州、嘉兴等分输站。各分输站采用如图1所示的压差式液化工艺对压力能回收利用,川气东送管线主要分输站的液化天然气产量见表3。

表3 川气东送利用分输站压差液化天然气产量

从表3可得,川气东送外输商品气量75×108m3/a,各分输站可回收利用的压力能达2 600×108kJ/a,利用图1的压差式液化流程对压力能回收,可生产液化天然气量约272×103t/a。其中,达化、九江、上党、嘉兴分输站天然气分输量大,可利用的压力能大,液化天然气产量高,LNG总产量为241.6×103t/a,具有很高的回收利用价值。

5 结 论

利用分输站压差液化天然气工艺中,根据管输天然气的气质特点,液化前深度净化宜采用MDEA(35%)+DEA(5%)的混合胺液脱碳脱硫,4A分子筛脱水。该液化流程的天然气液化率仅随压差的增大而升高。同时,分输站分输量越大,液化天然气产量越高。因此,该工艺适用于长输管线压降大、分输规模较大的分输站。此压差式液化工艺,天然气液化率最大为18%左右,如进一步提高液化率则建议在此基础上增加外制冷方法来实现液化。

利用透平膨胀机回收天然气分输站压力能生产高经济附加值的液化天然气,不仅实现了能量的综合利用,而且提高了天然气长输管线的经济效益,具有很好的应用前景。

参考文献

[1] 徐孝轩,黄业千, 亢泽涛,等.川气东送分输站压力能回收利用潜力分析[J].天然气技术与经济,2103:7(2):48-51.

[2] 顾安忠,鲁雪生,汪荣顺,等.液化天然气技术[M].北京: 机械工业出版社,2003:284-286.

[3] 马国光.天然气集输[M].北京:石油工业出版社,2014:132.

[4] 欧银军.天然气预处理过程中的脱酸与脱水工艺研究[J].科技视界,2012(12):227-228.

[5] 中国石油天然气总公司. SY/T 11—1996 气田天然气净化厂设计规范[S].北京:石油工业出版,1997.

[6] 罗国民.三甘醇脱水在高酸性气田集输站中的应用分析[J].石油与天然气化工,2013,42(6):571-577.

[7] 郭洲,曾树兵, 陈文峰.分子筛脱水装置在珠海天然气液化项目中的应用[J].石油与天然气化工,2008,37(2):138-140.

[8] 李学来,黄齐飞.热分离技术与压力能的回收利用[J].福建能源开发与节约,2001(3): 57-60.

[9] He T B, Ju Y L. Design and optimization of natural gas liquefaction process by utilizing gas pipeline pressure energy [J]. Applied Thermal Engineering, 2013,57(1/2):1-6.

[10] 石玉美,顾安忠, 汪荣顺,等.天然气和混合制冷剂的焓熵[J].流体机械,2000,28(6):62-64.