油气管线焊缝无损检测X射线数字成像系统

2014-09-10史小东赵洪波韩曙光

史小东,赵洪波,韩曙光

(中国石化集团胜利石油管理局 海上石油工程技术检验中心,山东 东营 257000)

随着社会经济的迅速发展和材料学、微电子学等基础学科研究领域的全面进步,以计算机自动控制与通信技术为基础的神经元信息感知、图像数据处理信息系统正处于蓬勃发展的时期[1]。X射线无损探伤作为一种常规的无损检测方法在工业领域应用已有近百年的历史,通常以胶片照相为主要方法,但该方法需耗用大量的X射线胶片,具有工序复杂、检测周期长、劳动量大、成本高、环境污染严重、人身伤害大及检测自动化程度低等诸多缺点,使其在检测效率、成本及环境保护等方面无法满足目前生产快速发展和竞争日益激烈的需要[2]。将计算机图像采集及处理技术应用于无损检测领域,即X射线数字成像检测技术,可以极大地提高检测自动化程度及生产效率,它作为一种新的无损检测方法已进入对接焊缝的无损检测领域。该技术检测效率高,实现了X射线检测的自动化,低成本、实时成像、存储方便,更重要的是数字图像的可处理性,通过数字图像处理技术直接提取缺陷特征,使得实现焊缝X射线缺陷自动评判成为可能[3]。

1 X射线数字成像系统的组成

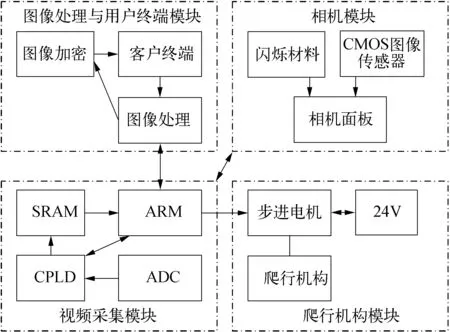

通过对国内外焊缝X射线成像检测技术的调研,结合公司多年的无损检测经验,对该项目的系统结构进行了优化设计。如图1所示,将整个系统划分为图像处理与用户终端模块、相机模块、视频采集模块、管外爬行机构模块4个部分。由计算机终端图像处理软件发出控制命令,控制管外爬行机构携带X射线数字相机平稳旋转,数字相机接收管内爬行器透过焊缝的质量信息,进行A/D转换、存储,并通过以太网传输回电脑终端,利用图像软件进行处理,以达到分辨率高、图像清晰的要求。

图1 系统功能示意

2 X射线数字CMOS平板探测器

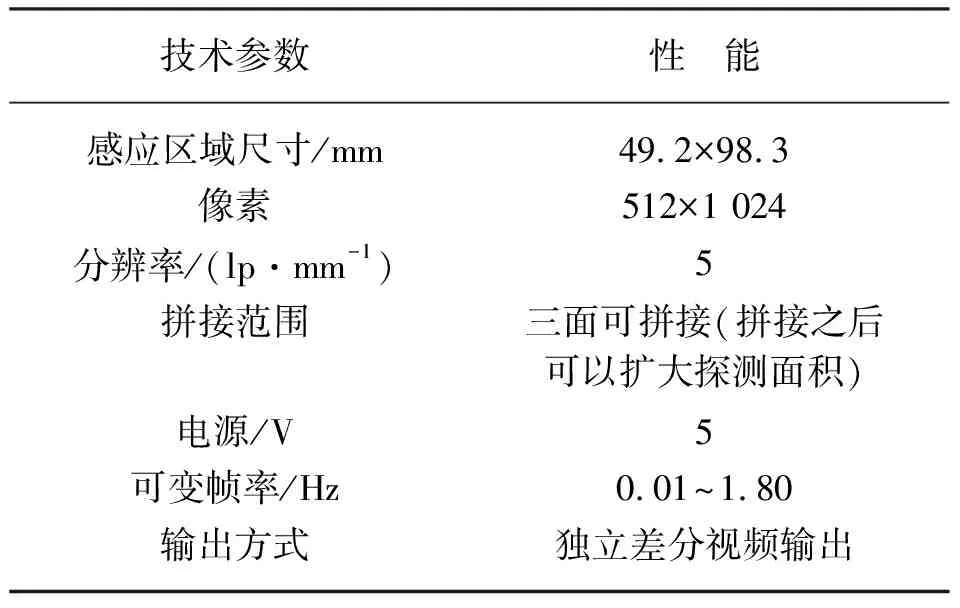

X射线数字CMOS平板探测器是该系统的关键部件,它决定了系统的成像性能,被认为是可以取代传统胶片照相的一种技术。CMOS数字平板由集成的互补金属氧化物硅半导体(CMOS)记忆芯片构成。由于其特殊的活性像元探头技术把所有的电子控制和放大电路置于图像探头上,取代一般探测器在边缘布线的结构,因此使得CMOS探测器比其他探测器的抗振性能更强,寿命更长。CMOS探测器工作温度范围宽,解决了其他平板探测器的电子噪声随温度增加而增大的弊端,在0.55~43.3 ℃温度变化范围内不需要标定;由于CMOS探测器每个像素是单独放大的,不受相邻像素的影响,因而能消除由于辐射能量大造成浮散和拖影现象;还具有适应电流范围宽、空间分辨率大(像元尺寸可到0.39 μm),曝光时间短等优点。结合长输管线环境的特殊严格要求,该系统选择RadEyeTM100特大面阵列VLA(Very Large Area)图像传感器,采用集成COMS光电二极管阵列,既可直接用于可见光成像,也可透过闪烁材料来实现X射线等放射性射线成像[4]。性能参数见表1所列。

表1 CMOS探测器性能参数

选择的CMOS探测器提供了多种成像模式,其中帧模式(Frame Mode)适用于用户自行设计数据采集电路。图2为帧模式时序图,其中时钟(Clock)和开始(Start)为输入控制信号,其余为输出。帧(Frame)和行(Line)分别为帧同步和行同步信号,Outs和Outr分别为差分模拟输出信号。Clock的工作频率为0.01~1 MHz。当第一个大于1T(T为时钟周期)的Start脉冲信号输入时,传感器开始工作,在拍完一帧图像后停止工作,等待下一个Start脉冲信号,所以通过控制Start信号的频率,便可以控制每两帧图像的间隔时间。

图2 帧模式下的时序

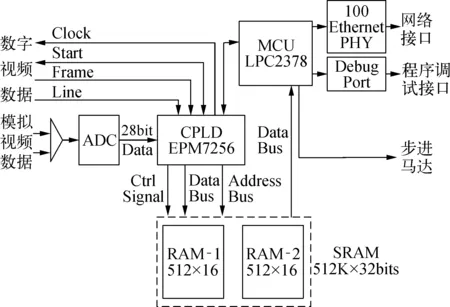

3 基于ARM和CPLD的视频采集卡及驱动电路设计

X射线无损探伤工程,首先要考虑X射线的辐射防护安全问题。为了提高距离防护效果,须实现图像数据的远距离传输,可以通过以太网利用网线传输使传输距离达100 m。其次,要解决系统的稳定性问题,整个系统从管外旋转机构同步运转、发出射线、接收射线、采集图像、模数转换、传输图像到计算机图像处理系统接收图像并处理的过程中,多种工艺和技术交叉复合,为了实时、不间断地采集焊缝质量图像信息,系统必须具有很高的稳定性。这样集多种功能于一体的数据采集系统,采用基于ARM和CPLD的嵌入式系统来实现。数据采集卡的系统原理如图3所示,数据由模拟视频输入端进入系统,经过A/D转化成数字量后在系统中暂存,并最终通过微处理器(MCU)传送到外界。根据视频数据采样率可以计算得到系统所需要的最高数据流量是14 Mbit/s,因而选用100 M以太网,利用网络协议纠错,一方面避免传输错误,另一方面简化设计复杂度和降低传输线路的开发成本。

图3 数据采集卡及工作流程示意

由于系统使用了CPLD,ARM嵌入式系统单片机和大容量存储器,必须增加有效的辐射屏蔽电路保证系统稳定地工作。另外为了提高可用性,在硬件和软件设计中考虑容错保护,采用Watchdog模式,在遇到偶发故障死机的情况下能够自启,以保证图像采集的连续。

4 X射线图像的采集与处理

X射线数字成像系统的软件用于实现图像的获取和图像处理功能,系统软件采用模块化结构设计,由管外爬行机构同步控制、图像采集、图像传输TPC/IP网络协议、图像处理、图像存储管理等模块组成。软件系统基于Windows操作系统平台,采用VC++编程语言编制。各模块主要功能如下:

1) 管外爬行机构同步控制模块。用于管外爬行机构旋转和图像信息采集的同步控制,实现整条焊缝的图像信息采集。

2) 图像采集模块。控制X射线的曝光量和CMOS探测器的采集、传输时间,完成单帧图像的采集功能。

3) 图像传输TPC/IP网络协议模块。完成图像信息的实时、稳定地传输到图像软件系统。

4) 图像处理模块。实现图像的缩放、降噪、增强、漫游、反白、测量标尺、灰度变换、多帧拼接等功能。

5) 图像存储管理模块。实现焊缝信息的存储、加密等功能,对图像分类管理,建立被检工件的数据库,以便于图像的搜索、浏览和对比,并将报告保存成电子文档供查阅。

5 X射线数字成像系统的性能测试

为了检验X射线成像系统的性能,根据GB 17925—1999 《气瓶对接焊缝X射线数字成像检测》、GB/T 19293—2003《对接焊缝X射线数字成像检测法》、GJB 5346—2005《射线实时成像检测方法》以及JB/T 4730.1-4730.6—2005《承压类设备无损检测》对系统的技术指标进行了测试,以下主要对辐射剂量对比测试、图像分辨率测试[5]两方面进行阐述。

5.1 辐射剂量的对比测试

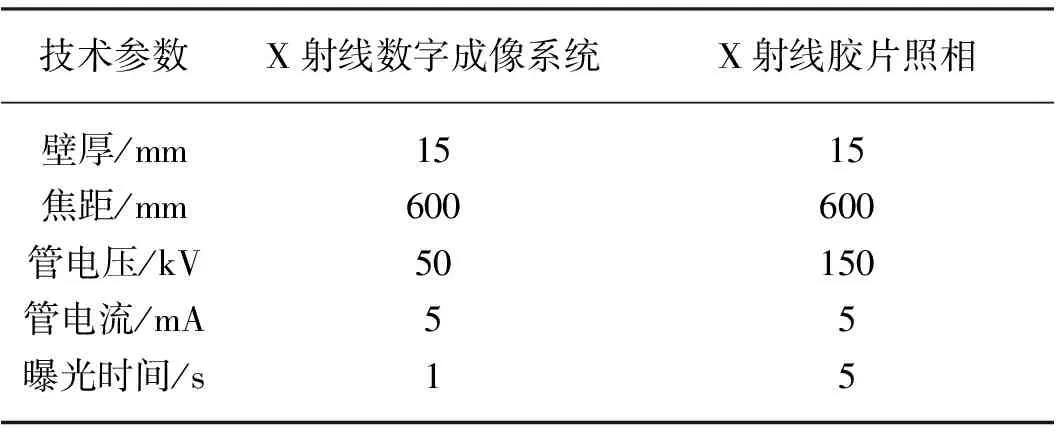

与X射线胶片相比,数字图像具有更高的射线灵敏度,只需要很少的辐射剂量就可以获得良好的图像质量。X射线长期、高剂量的照射会导致人体组织的癌变,因而应用X射线数字成像系统在不影响图像质量的前提下应降低工作人员受照射的剂量,保护操作者的健康[6]。对比试验采用爱克发胶片照相工艺和自行研发的数字成像系统,以获得足够的图像灵敏度为准,测试目标为获得相同像质计等级B级。相同的像质计灵敏度下两种工艺的技术参数对比见表2所列。

表2 技术参数对比

由表2可知,获得相同的图像灵敏度,X数字成像系统曝光时间需要1 s(拍3帧取平均以获得高质量图像),胶片照相工艺曝光时间需要5 s,在不考虑管电压参数情况下,前者为后者辐射剂量的20%。同样不考虑曝光时间,管电压前者为后者的33%。从测试结果来看,获得同样灵敏度的X射线图像,数字成像系统所需的X射线辐射剂量远远低于胶片照相工艺,大幅降低了对操作人员的核辐射伤害。

5.2 图像分辨率测试

分辨率是考核系统成像质量的重要指标,也是射线检测设备质量验收的重要依据,需要采用质量检测器具进行客观的测量,一般采用分辨率测试卡来检测图像的分辨率。X射线图像分辨率是以能够分辨清楚黑白相间线条的能力来表示的。黑白相间的线条又称为线对(lp),一对黑白相间的线条称为1个线对。在单位宽度范围内能够分辨清楚的线对数越多,表示图像越清晰,单位为lp/mm。图像分辨率测试采用GA-115分辨率测试卡,共有17组不同间距的栅条,栅条长度为15 mm,厚度为0.05 mm。每组栅条对应的线对数在0.8~5.0 lp/mm。图像分辨率测试过程如下:

1) 将分辨率测试卡紧贴X射线数字探测器表面,并使栅条方向与CMOS像元排列方向平行。

2) 通过适当调整X射线机曝光时间和电压,并适当调整分辨率测试卡的方向,获得对比度适当的X射线图像。

3) 移动分辨率测试卡在X射线探测器上的位置,获得不同栅条的图像,用系统软件对图像进行适当的处理,并在屏幕上观察图像测试卡的影响,观察到栅条刚好分离的1组线对,即为该系统的图像分辨率。该X射线数字成像系统可以清楚地分辨出5 lp/mm的栅条,超出了目前法规标准要求的3.0 lp/mm,达到了国内领先水平。

6 X射线数字成像系统的应用

焊缝X数字成像设备在胜利油田利津炼油厂输油管线的焊缝检测中得到了具体的应用。通过两种检测工艺实际的现场应用对比,X射线数字成像系统图像质量已经达到传统胶片照相水平,并且检测效率提高了几倍,同时焊缝质量信息实时成像提高了无损探伤作业的自动化水平,重要的是减少了化学药剂对环境的污染和核辐射对操作人员的辐射伤害。

7 结束语

焊逢无损检测数字成像系统是适用于油气管线焊缝缺陷检测的新型无损检测数字成像设备。该技术的应用将有利于提高企业的技术水平,提高企业的竞争力,同时将为石油石化新建管线和地面在用工程项目提供清洁、高效的检测技术保障[7],也可为船厂和压力容器制造等行业提供高效的解决方案。

参考文献:

[1] 郑世才.射线实时成像检验技术[J].无损检测,2000,22(07): 328-336.

[2] 任大海,尤政,孙长库,等.焊缝X射线实时分析系统[J].焊接学报,2000,21 (01) : 60-64 .

[3] 任大海,尤政,孙长库.焊缝缺陷实时成像自动检测技术的研究[J].清华大学学报(自然科学版),2001,41(02): 25-29.

[4] 郑玉泉,王慧.微型X射线数字成像系统[J].光学精密工程,2008,16(04): 591-597.

[5] 孙怡,孙洪雨,白鹏.X射线焊缝图像中缺陷的实时检测方法[J].焊接学报,2004,25(02): 115-123 .

[6] 韩焱.射线数字成像检测技术[J].无损检测,2003,25(09): 468-471.

[7] 张鸿博.我国大口径油气输送焊管生产中的无损检测[J].石油机械,2005,33(12): 55-57.

[8] 韦全芳,韩焱,张开增.基于广义模糊算子的焊缝图像的缺陷提取技术[J].信息技术,2004,28(12): 50-52.

[9] 喻春雨,常本康,魏殿修.新型 X光成像系统及其性能分析[J].仪器仪表学报,2007,28 (01): 150-153.

[10] 潘俊杰,赵宝升,赛小锋,等.影响X射线像增强器分辨率的因素分析[J].光子学报,2008,37 (06): 1116-1118.