主汽温控制系统的MCP-PID控制

2014-09-10王燕杨平

王燕,杨平

(上海电力学院 自动化工程学院,上海 200090)

火电厂锅炉过热汽温(主蒸汽温度)对火电厂安全经济运行有着重要影响。传统的火电厂主蒸汽温度控制系统大多采用常规的PID串级控制策略。但是,主蒸汽温度对象由于过热器管道长度和蒸汽容积较大,具有大迟延和大惯性。由于模型参数的不确定性以及环境变化、元件老化等问题,主蒸汽温度对象还具有非线性和时变性的特点,因而采用常规的控制一般很难取得满意的控制品质。为此,人们对于主蒸汽温度控制策略已经进行了很多研究,如文献[1]中的前馈串级控制;文献[2]中的改进的γ_SGPC算法控制;文献[3]中的Smith预估补偿控制等[4-5];文献[6]提出了一种新的标准传递函数,多容惯性MCP(Multiple Capacity Process)标准传递函数;文献[7]证实了MCP标准传递函数具有无超调、不限系统阶数和不限系统型次的优良特性;文献[8]提出了基于MCP标准传递函数的PID控制器——MCP-PID控制器,该新型控制器具有超调量小和鲁棒性高的优点。笔者将此新PID控制器应用于主汽温串级控制方案的应用研究。

1 MCP-PID控制器和常规PID控制器

(1)

式中:GP(s)——被控过程传递函数;K——过程增益;T——过程时间常数,s;τ——过程迟延时间常数,s。

(2)

式中:GC(s)——控制器传递函数;KP——比例增益系数;TI——积分时间常数,s;TD——微分时间常数,s。

(3)

(4)

(5)

2 MCP-PID主汽温控制器设计

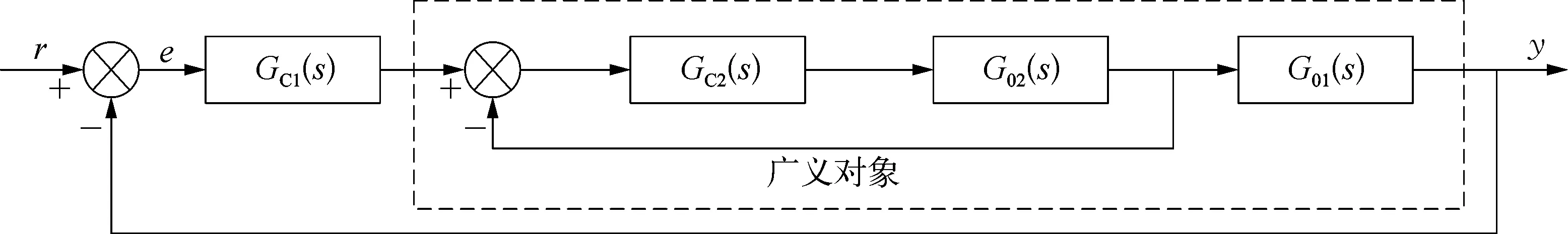

串级主汽温控制系统的结构如图1所示。图1中,G01(s)为滞后区传递函数;G02(s)为导前区传递函数;GC1(s)为主回路控制器;GC2(s)为副回路控制器;G01(s)和G02(s)与处于内回路的GC2(s)控制器组成广义被控对象。

以下针对文献[3]给出的某火电厂过热汽温被控过程案例展开研究。该过热汽温对象的导前区传递函数如式(6)所示,滞后区传递函数如式(7)所示。

图1 串级主汽温控制系统结构示意

(6)

式中:K2——导前区增益;T2——导前区时间常数,s;n2——导前区模型阶数。

(7)

式中:K1——滞后区增益;T1——滞后区时间常数,s;n1——滞后区模型阶数。

在该案例中,内回路采用PI 控制器,其控制器传递函数GC2(s)如式(8)所示。其中,比例带δ=0.069 4,积分时间TI=6.67 s。

(8)

该案例的广义被控对象模型为多容惯性模型式,由于PID控制器参数整定的需要,要求把多容惯性模型拟合成单容时滞模型。根据文献[10]给出的实验建模两点法,可把广义受控对象拟合为如式(9)所示模型。其中,K=2.45,T=30.5 s,τ=35.8 s。

(9)

图2给出了广义受控对象的实际模型和拟合模型的阶跃响应曲线。可见,所拟合的单容时滞模型与实际的多容惯性模型基本吻合。

图2 广义对象的拟合结果示意

针对式(9)所示的广义受控对象,可设计MCP-PID主汽温控制器GC1(s)参数如式(10)所示。为参照对比,常规PID主汽温串级控制系统设计为副调节器采用PI控制,控制器GC2(s)如式(8)所示;主调节器采用PID控制,主控制器GC1(s)的参数如式(11)所示。

(10)

(11)

3 仿真试验研究

3.1 设计条件下的控制系统性能测试

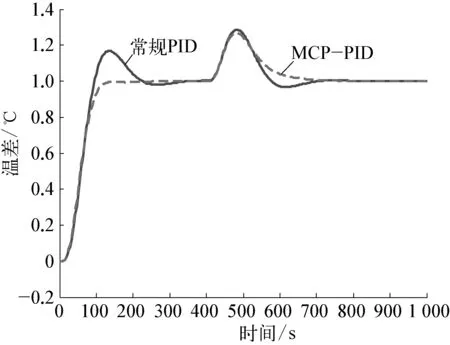

对被控系统进行给定值扰动和过程扰动下的仿真测试,其中给定值扰动为单位阶跃扰动,过程扰动为在400 s时,加入20%阶跃扰动,响应曲线如图3所示。

图3 加扰动后的系统响应曲线示意

从图3可以看出MCP-PID控制系统的调整时间较短,没有超调量,过程扰动抑制效果好,从而可得出MCP-PID控制的控制品质明显优于常规PID控制。

3.2 控制系统鲁棒性能测试

一般来说,在控制器设计参数不变的前提下,当被控对象的参数值变化到一定程度时,控制系统的性能将恶化到不可接受的状态。不妨设超调量σ=30%为约束对象参数变化的上限,设调整时间ts=400 s为约束对象参数变化的下限。可通过多次的对象参数变化仿真试验来计算对象参数的允许变化范围。

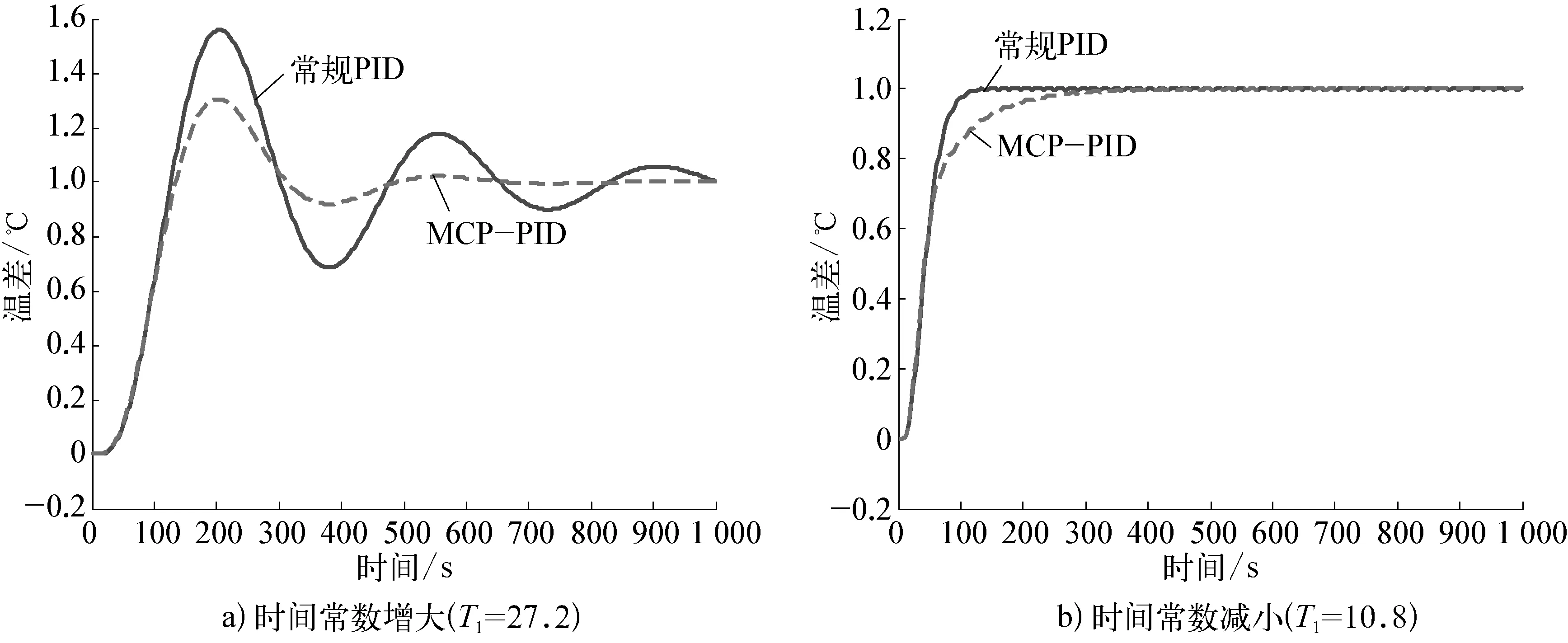

MCP-PID控制试验时,进行滞后区增益K1参数增减搜索试验时,按照K1=K1±ΔK(ΔK=0.2)的增减规律改变K1值,当K1=6.05时,输出的响应曲线超调量为σ=30%,当K1=1.65时调整时间ts=400 s;进行滞后区时间常数T1增减搜索试验时,按照T1=T1±ΔT(ΔT=0.2)的增减规律改变T1值,当T1=27.2时超调量为σ=30%,当T1=10.8时调整时间ts=400 s。

将K1=6.05,置于常规PID控制系统中进行试验,将输出的响应曲线与MCP-PID控制器对应的响应曲线相比较,比较结果如图4a)所示,K1=1.65时不同控制器下的动态响应曲线如图4b)所示。由图4a)可知,常规PID控制与MCP-PID控制相比较,超调量大,过渡时间长,控制效果明显不如MCP-PID控制;由图4b)可知,此时常规PID的调整时间小于400 s,控制效果略优于MCP-PID控制器。T1=27.2时不同控制器下的动态响应曲线,如图5a)所示,T1=10.8时不同控制器下的动态响应曲线,如图5b)所示。由图5a)可知,常规PID控制与MCP-PID控制相比较,超调量大,过渡时间长,控制效果明显不如MCP-PID控制;由图5b)可知,此时常规PID的调整时间小于400 s,控制效果略优于MCP-PID控制器。

图4 改变增益后两种控制器的控制效果示意

图5 改变时间常数后两种控制器的控制效果示意

同理进行常规PID控制试验时,当K1=3.45时,输出的响应曲线超调量为σ=30%,当K1=1.05时调整时间ts=400 s,当T1=19.6时超调量为σ=30%,当T1=7.8时调整时间ts=400 s。

整理以上试验数据见表1所列。

表1 控制性能约束下的被控对象的参数变化允许范围

分析表1中数据可知,MCP-PID可以允许的滞后区增益K1变化区间宽度为179.59%,时间常数T1变化区间宽度为103.8%;常规PID只能允许滞后区增益K1变化区间宽度为97.96%,时间常数T1变化区间宽度为74.68%。可见,MCP-PID主汽温控制系统具有更强的鲁棒性。另一方面,两者允许过程参数变化的边界值不一样。就下边界而言,常规PID的比MCP-PID的要低;而就上边界而言则是MCP-PID的比常规PID的要高得多。

4 结 论

MCP-PID控制器设计计算和常规PID一样简单,但是控制品质有较大的提升。MCP-PID控制用于电厂主蒸汽温度控制的案例研究表明: 当过程参数在设计条件下时,MCP-PID控制无超调、调整时间短且过程扰动抑制效果好;当过程参数在非设计条件下时,MCP-PID可以允许的过程参数变化区间宽度远比常规PID的允许变化区间宽度要宽得多;可见MCP-PID控制具有更强的鲁棒性。因此,MCP-PID控制器更值得推荐用于电厂主蒸汽温度控制以及其他类似的领域过程控制。

参考文献:

[1]王振,张红军,刘长远,等.基于负荷前馈补偿的主汽温串级广义预测控制[J].石油化工自动化,2012,48(06): 36-39.

[2]樊培利,徐毅,王振,等.改进的γ_SGPC算法在主汽温控制过程中的仿真研究[J].石油化工自动化,2011,47(06): 40-44.

[3]彭道刚,杨平,王志萍.基于神经网络PID参数自学习的过热汽温Smith预估补偿控制[J].发电设备,2004(增刊1): 95-98.

[4]刘红军,韩璞,王东风.基于DMC-PID串级主汽温控制系统的仿真研究[J].自动化技术与应用,2002,21(06): 11-13.

[5]王国玉,韩璞,王东风,等.PFC-PID串级控制在主汽温控制系统中的应用研究[J].中国电机工程学报,2002,12(12): 50-55.

[6]杨平,余洁,孙宇贞.多容惯性标准传递函数的建立与比较[J].上海电力学院学报,2011,27(05): 512-514.

[7]杨平,陈式跃.无超调不限阶数的M型次多容惯性标准传递函数[J],中国测试,2013,39(02): 14-18.

[8]杨平,黄伟,孙宇贞,等.PID参数整定的MCP标准传递函数法公式.上海电力学院学报,2014,30(1): 40-45,70.

[9]杨平,翁思义,郭平.自动控制原理—理论篇[M].北京: 中国电力出版社,2009: 147-155.

[10]王再英,刘淮霞,陈毅静.过程控制系统与仪表[M].北京: 机械工业出版社,2006: 140-145.

[11]汤志武.内模PID控制在加热炉出口温度控制中的应用[J].化工自动化仪表,2013,40(07): 842-844.

[12]王顺杰,王润田.在线自适应模糊PID控制器的设计与仿真[J].化工自动化及仪表,2012,39(08): 975-978,981.