浅谈煤气化炉中分析系统的设计及选型

2014-09-10焦慧娟李涛

焦慧娟,李涛

(华陆工程科技有限责任公司,西安 710065)

在石油、化工的生产过程中,为了控制化学反应和确保安全生产,通常需要使用在线分析仪,例如工业质谱仪、工业气相色谱仪、热导式气体分析仪、红外线气体分析仪等。通过这些成分分析仪的分析,不仅能及时准确掌握装置的生产反应状况,控制产品质量,还可以通过成分分析反应装置的安全情况,巧妙地掌握部分无法检测的装置安全问题,以下以工业气相色谱仪分析系统在煤气化炉中的应用为例说明其拓展应用。

1 煤气化工艺特点概述

煤化工项目,首先需要解决的是煤的气化问题,目前国内煤气化炉有多种工艺包,较为成熟的有德士古炉、壳牌炉、航天炉等,各种气化炉均为高温、高压工况。

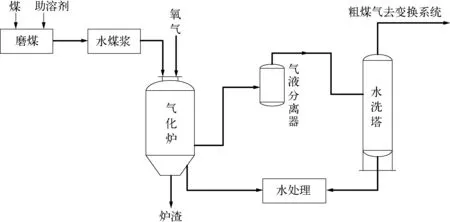

以某甲醇项目中3台气化炉为例来说明分析系统的选型设计,其采用的是西北化工研究院的多元料浆气化专利技术,生产方法: 将原料煤与水在磨机中研磨,得到煤的质量分数约为60%的料浆,用泵加压后送入气化炉,与空分装置来的氧气混合,在加压的情况下,煤中的碳被部分氧化,生成H2,CO,CO2,H2O以及CH4,H2S等气体。由于气化温度较高(1 350~1 450 ℃),大部分煤中的灰渣呈熔融态流出,在气化炉底部用激冷水降温后凝固,经过锁斗排入渣池,粗渣用捞渣机捞出后送出厂外。降温后的气体经气液分离器分离出夹带的水分后,形成粗煤气送往文丘里洗涤器洗涤后进入洗涤塔,进一步洗涤气体带出的尘粒,最后送往变换工序。气化炉激冷洗涤水和水洗塔洗涤排放出的黑水以及渣池中的黑水送入灰水处理工序处理后循环使用。简单的工艺流程如图1所示。

图1 煤气化简单工艺流程示意

2 仪表选型原则

该甲醇项目中,3台气化炉的烧嘴质量、换热器质量、炉膛温度以及粗合成气成分控制需要进行在线质量监测。

1) 烧嘴质量的实时监测。烧嘴常年处于高温、高摩擦工况状态下,寿命较短,属于装置消耗部件,烧嘴一旦损毁,须立即更换,否则会造成气化炉反应失控,装置停车;但因其处于高温、高压工况中,用常规方法很难检测其质量好坏。通过实时检测烧嘴冷却水中的CO体积分数来间接掌握烧嘴的使用情况,是一种巧妙的办法(因烧嘴一旦损坏,气化炉中CO即会渗透到烧嘴冷却水中),所以该点须选用成本低廉、响应迅速、精度无需很高的分析仪,对烧嘴冷却水系统中漏入的煤气进行连续检测并发出预警。在该点选用连续红外分析仪是最佳选择。

2) 换热器质量的实时监测。换热器中的冷却管常处于高温、高粉尘的冲击下,极易磨损破裂,一旦破裂势必造成装置停车,因而实时监测换热器中冷却管的好坏很重要;但因其处于高温、高压、高腐蚀工况中,常规方法同样很难检测其质量的好坏。通过实时检测冷却水中CO体积分数来间接掌握冷却管的使用情况,不失为一种好方法(因冷却管一旦损坏,气化炉中CO即会渗透到烧嘴冷却水中),所以该点同样选用成本低廉、响应迅速、精度不是很高的红外分析仪,对冷却管中冷却水系统中漏入的煤气进行连续检测并发出预警。

3) 炉膛温度的监测。气化炉的反应,必须严格控制好温度,但用常规方法检测炉膛内的高温、高压工况,极易造成传感器损坏或因炉膛煤渣挂壁造成测量误差;计算装置出口粗合成气各组分体积分数,指示气化炉运行情况,指导气化炉操作,并估计气化炉内的温度。粗合成气的成分是多元料浆气化工艺先进控制系统的主要参数,是气化炉运行好坏的重要标志。CO2体积分数高证明气化炉温度偏高,CH4体积分数高则证明气化炉温度在下降。因此,检测粗合成气中的CO2及CH4,来间接控制炉膛温度是必需的;该点选用精度较高的色谱仪或质谱仪是最佳选择,因红外分析仪各组分之间有相互干扰,极易造成测量不准确。选用色谱或质谱仪,不但测量精确,且综合成本较低(1台色谱可代替多台红外分析仪),且炉膛温度是个慢反应过程,采用分析时间较长的色谱仪也能满足分析时间要求。

4) 粗合成气成分的控制。气化炉正常运行时H2+CO的体积分数在78%~82%,这是满足后续装置必需的条件。色谱仪或质谱仪,虽然测量精确,但分析周期较长(色谱仪平均每个流路的分析时间在10 min左右),而采用连续热导H2分析仪,因其具有极短的响应时间,能很好地满足H2的控制需求。而控制好H2体积分数,即可有效地控制CO体积分数,因而CO用色谱分析即可。

3 煤气化在线分析系统的组成

该项目共计3套气化炉,粗合成气处于高压(6.25 MPa)、高温(243 ℃)状态,并含有部分灰,各气化炉粗合成气待分析组分正常体积分数如下: H2为37.8%, CO为39%,CO2为20.72%,CH4为0.04%,H2S为1.43%;综合考虑各设备的分析精度、分析时间、投资成本后,选用3台热导H2分析仪,分别分析各炉子粗合成气中的H2;选用3台色谱仪,分别分析各炉子粗合成气中的CO,CO2和CH4;选用3台CO红外分析仪,分别分析各炉子烧嘴冷却水中的CO。

整套系统由采样探头、前级减压站、样品预处理、色谱分析仪、分析小屋等设备组成,现分别介绍如下。

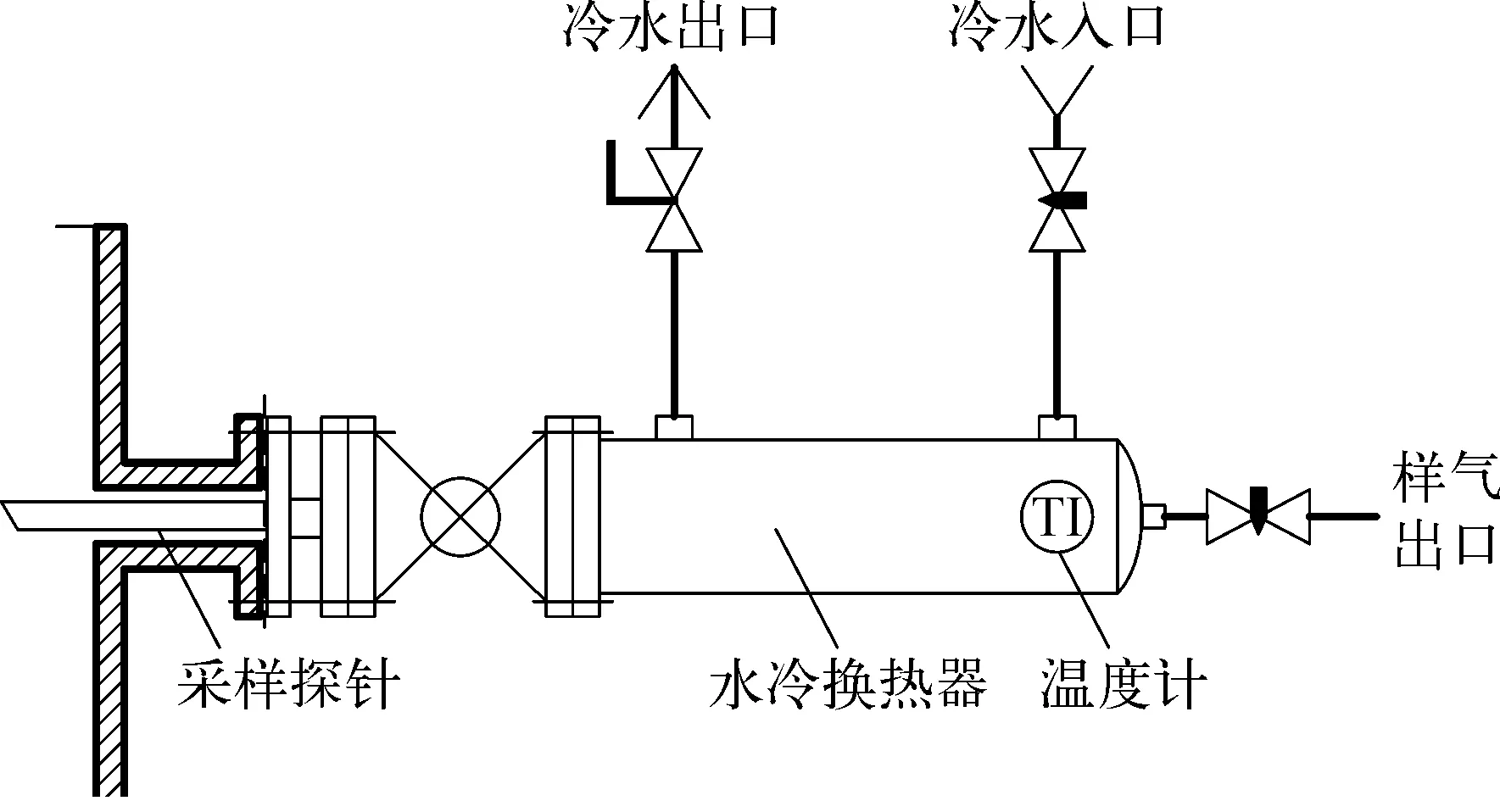

1) 采样探头。针对洗涤塔出口试样高温、高压、高水含量的特点,采样探头采用高温脱水冷却型探头。该采样探头用于高温试样取样,可连续不失真地从管道中取出具有代表性的试样。探头采用列管式水冷换热器,探头温度调节至合适温度后可有效降温并脱出试样中的水分,防止铵盐结晶堵塞管道,如图2所示。

图2 采用探头示意

2) 前级减压站。前级减压站完成对试样气体的初级过滤,采用一备一用冗余过滤器,“葫芦式”双级气液分离装置,同时采用自动排液阀与手动排液相结合的方式排除试样中的冷凝水;试样的减压采用自立式膜片减压阀进行减压,可防止试样中的CO2,NH3等减压时结晶堵塞减压阀;并设有快速回路有效减少分析滞后;前级预处理设有安全阀,保护压力设为0.2 MPa,保护后面仪表安全。

3) 预处理。预处理用于试样的精细处理,完成试样的稳流、稳压、脱水、脱硫等功能。该系统采用旋风制冷、自动排液、膜式过滤等多项专利技术,利用双平衡阀实现环保零污染排放,系统中对试样进行温压流检测,配合分析小屋远程监控系统,实现了整套系统的远程监控功能,如图3所示。

图3 预处理系统示意

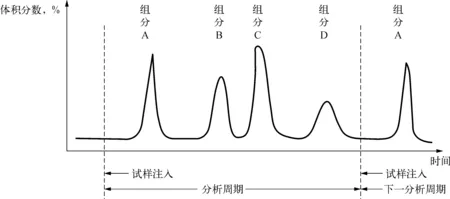

4) 色谱分析仪。根据待分析的试样成分,固定相中的色谱试剂可选择极性试剂或非极性试剂,且色谱试剂与其载体按一定比例配比填装,其配比及柱长度将决定试样的分离度,如图4所示。

图4 色谱图示意

5) 分析小屋。在线分析仪表必须放置在恒温、恒湿、安全的工作环境中,对此必须设置1个现场防爆型分析小屋。该系统不仅配置了最基本的防爆分析小屋,且增加了远程智能监控功能,为系统今后的运行维护创造了良好的环境。系统采用“网络远程巡检维护”的思想,采用现场值班巡检人员在办公室远程巡检维护与卖方技术专家在异地远程协助诊断维护相结合的智能综合维护系统。远程监控结构如图5所示。

图5 远程监控系统原理示意

远程监控系统共分为三级监控维护:

a) 每个小屋内部对所有需要巡检维护的数据进行数据采集,集中显示;采集信号包括: 小屋内部温度、湿度、压力、可燃气浓度、有毒气浓度;每套预处理试样出口的温度、压力、流量;每台分析仪表的测量值、报警状态;以上所有数据集中显示在分析小屋外墙上,免去巡检维护人员开门、开箱检查每台设备运行情况的麻烦,有效缩短了巡检时间。

b) 在用户维护人员办公室或DCS控制室内安装监控服务器,将含有远程智能监控系统的分析小屋内的所有集中采集显示数据通过用户以太网远传至该服务器上(以太网结构以用户配置为准),该服务器上设置专用智能监控软件,对所监控数据进行智能判断,若诊断出某数据出现异常,将及时启动小屋本地及控制室的声光报警,并用手机短信方式通知指定的维护人员,及时处理可能发生的故障;此级的应用可有效预防分析系统的故障,提前消灭隐患。

c) 在卖方制造工厂安装大型服务器(此设备由卖方自备),将用户工厂需远程诊断维护的数据由用户工厂的监控服务器,通过Internet网络,远程传送至卖方制造工厂的大型服务器,卖方的技术专家对分析数据进行诊断后,可将诊断结果及处理办法发回用户工厂的监控服务器,以便协助用户现场维护人员及时排除隐患。

通过以上三级维护,可有效预防分析系统的隐形故障,极大地减轻了现场维护人员的维护压力,有力地保证了分析系统的稳定运行时间。

4 结束语

随着国内煤化工技术的日趋成熟,分析仪器技术的日益更新,在线分析系统不只是用于成分分析,更多地是参与到设备质量的测量诊断当中;其配套的分析小屋、预处理系统也不仅只完成本身的处理功能,更多地是以能够远程维护、减轻维护人员的工作、预诊断可能发生的故障为重点,这也是该行业的一种必然趋势。

参考文献:

[1]王森.在线分析仪器手册[M].北京: 化学工业出版社,2008.

[2]贺永德.现代煤化工技术手册[M].北京: 化学工业出版社,2004.

[3]高喜奎.在线分析系统工程技术[M].北京: 化学工业出版社,2013.

[4]朱良漪.分析仪器手册[M].北京: 化学工业出版社,1997.

[5]王森.在线分析仪器维修工必读[M].北京: 化学工业出版社,2007.

[6]黄建彬.工业气体手册[M].北京: 化学工业出版社,2002.

[7]陈洪全,岳智.仪表工程施工手册[M].北京: 化学工业出版社,2005.

[8]乐嘉谦.仪表工手册[M].北京: 化学工业出版社,2001.

[9]朱明华.仪器分析[M].3版.北京: 高等教育出版社,2000.

[10]王森,纪纲.仪表常用数据手册[M].2版.北京: 化学工业出版社,2006.