过程工艺控制系统切换研究及工程实现

2014-09-10段玉波陈静石

段玉波,陈静石

(东北石油大学 电气信息工程学院,黑龙江 大庆 163000 )

油田工艺处理流程中,通常只存在4种信号: 开关量输入、开关量输出、模拟量输入、模拟量输出[1]。开关量输入一般作为普通报警以及极限关断输入;开关量输出一般作为现场关断阀(或控制阀气源)控制、设备跳闸断电控制等;模拟量输入作为过程监视参数,被PLC采集后上位组态软件显示为人机交换界面,部分也是自动控制的过程参数;模拟量输出一般作为控制阀控制信号,属于操作者或控制系统手动、自动控制现场工艺参数所用。在石油行业标准中,控制系统应将生产控制与紧急关停控制分开,因而从控制系统的角度来讲,紧急关停系统(ESD)主要接入极限开关信号,输出至关断阀或设备跳闸断电,用于开关量控制;生产控制系统主要接入模拟量输入输出、部分开关量输入输出,一般不会涉及生产或设备紧急关停。

在无扰控制系统切换设计中,首先保证的是安全性,其次是工艺系统的稳定性。工艺系统不稳定可能直接导致极限开关的动作,带来失控危险,致使紧急关停系统动作而发生关停,而生产控制系统一般不会直接导致生产关停,所以在系统切换中首先考虑切换生产控制系统,待生产控制稳定正常后,再切换ESD[2]。

1 生产控制系统的切换

生产控制系统大部分信号为模拟量输入输出。部分模拟量输入作为自动控制的过程参数来控制输出,这类模拟量输入需要将自动控制切换回手动控制,断开模拟量输入与输出之间的关联关系之后再切换。

1) 无关联的模拟量输入切换。该类模拟量输入只是用于人机交换界面显示,从一个控制系统切换到新控制系统可能主要存在量程不对应、输入信号不匹配的问题。切换前应仔细核对现场变送器量程以及输出信号[3]。例如现场压力变送器标准信号为4~20 mA,量程为0~1 600 kPa,如果新控制系统输入卡件设置为0~5 V,量程0~1 000 kPa,那么上位机将无法正确显示现场压力参数。一般只需修改新控制系统PLC卡件属性即可,该方法修改简单方便,通过PLC编程软件可以直接得到参数修改后的结果[4]。

2) 有关联的模拟量输入切换。先必须将关联断开,一般将自动控制切换为手动控制即可,现场过程量不会突变,采用手工控制也能稳定工况。将关联断开后,直接将模拟量输入接入新系统即可,参照无关联的模拟量输入切换。

3) 模拟量输出切换。模拟量输出一般都用于现场过程控制,通过控制调节阀的开关度来控制液位、压力、流量、温度等。模拟量切换的不平稳,直接造成工况的不稳定,进而可能引发工况波动,带来极限开关动作发生关停甚至危险。模拟量输出切换有两种方法:

a) 调整工况。采用现场旁通阀手动调节,逐步将调节阀隔离,此时即可将模拟量输出端子直接接入新系统,再利用新系统手动输出逐渐启用调节阀控制。该方法需要耗费大量时间、人力,并且切换过程不可逆,一旦在手动控制不稳的情况下,可能发生工况波动。

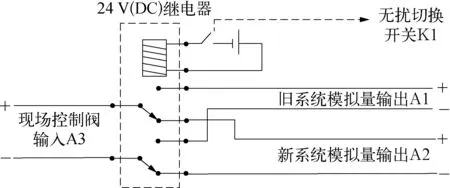

b) 使用继电器快速切换原理进行无扰动切换。该方法切换时间远小于控制阀反应时间,基本对系统控制不会产生影响,设计原理如图1所示。

图1 模拟量输出切换原理示意

24 V(DC)继电器可以采用市面所售专用信号切换继电器,其切换时间小于10 ms,也可以采用普通24 V(DC)4通道继电器,普通继电器切换时间小于100 ms[5],而现场调节阀反应时间一般都大于500 ms。切换过程: 现场控制阀输入端A3接继电器触点的公共端,给继电器吸合线圈加电,旧系统模拟量输出A1接常开点,此时旧系统模拟量输出提供给现场调节阀,新系统模拟量输出A2接常闭点,注意信号的正负极性。

当满足切换条件时,只需将无扰切换开关K1断开即可,观察现场调节阀是否有剧烈动作。如有,则应迅速闭合无扰切换开关K1,查找新系统输入输出对应故障后再进行切换。油气水处理工艺流程中,间歇性的波动是可以接受的,可以通过人工干预恢复正常工况而不影响处理效果。该操作简单明了,具有可逆性,时间要求短。

模拟量输出模块设置为电流信号时是一个恒流源,设置为电压信号时为一个恒压源。在恒流源的负载断开时,恒流源输出电压理论上会无限上升,但在控制系统的电源电压最高为24 V(DC),输出模块也有电压保护,断开负载时测量输出电压为24 V(DC)。当切换的瞬间,由于现场电/气转换器、线阻等是恒定阻值,而电压值为24 V(DC),瞬间电流将可能超过用户设定值,输出模块卡件将迅速钳制电流,此过程时间由输出模块卡件性能决定,但电流阶跃时间小于1 ms;如信号输出设置为电压信号,则输出卡件为1个恒压源,负载断开时,电压是与用户设定开度值对应,负载接通的瞬间,现场设备将承担一部分电压,导致输出电压值可能低于用户设定值,但电压阶跃时间也小于1 ms。所以无论是电压信号还是电流信号,控制系统输出因为负载接通与断开带来瞬间信号阶跃,对整个控制回路是没有影响的。

2 紧急关停系统的切换

2.1 紧急关停系统的切换原理

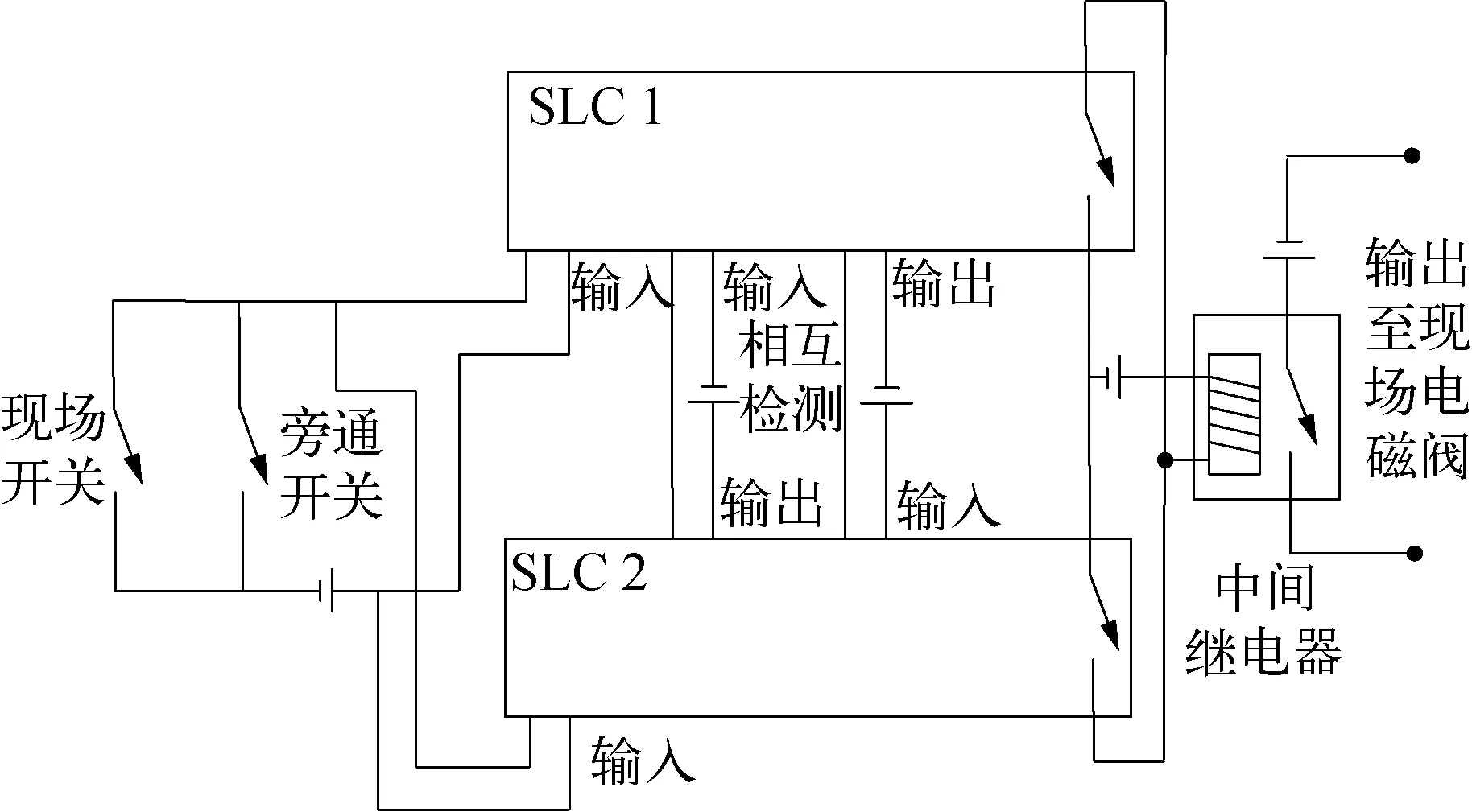

紧急关停输入信号对于部分原有控制系统来说,可能未设置软件旁通,以某油田为例,ESD由2台 SLC500组成非冗余、热备的系统,网络拓扑结构如图2所示[6]。

现场的开关信号分别接入SLC 1与SLC 2,经过各自程序进行逻辑运算后输出。并联输出至中间继电器,控制继电器的常开或常闭触点,部分干触点用于电气设备跳闸控制,部分连接24 V(DC)用于控制现场电磁阀,进而控制关断阀或放空阀。在中心控制室控制柜内设置了与现场开关并联的旁通开关,用于在启动现场维护时进行旁通操作。在PLC程序内部设置了2个用于相互检测对方状态的输入输出,2个输出各自间歇2 s切换至开关状态,如其中1台PLC故障,停止切换,另外1台即可检测到对方故障,输出报警。在类似该ESD切换时,不能通过程序强制进行输入信号的旁通,即使同时连接2台PLC强制,时间始终存在差异,可能造成PLC相互检测不一致而导致关停事件。

图2 非冗余、热备的系统拓扑结构示意

因此,该ESD输入信号必须在硬件旁通板上拨动旁通开关来进行输入旁通,现场开关拆除时,不得发生接地等故障。将新系统中需要的所有输入输出都替代完成之后,再确认旧系统对其控制的设备已经允许关断或关断已经被短接、旁通之后,才能关停ESD,否则可能发生不必要的关停或危险。

2.2 紧急关停系统的输出

ESD的输出分为两种: 做电气设备跳闸线圈电源回路中的一个干触点;用于控制现场的电磁阀,再用电磁阀去控制关断阀、放空阀或其他执行机构。对于第一种,需将ESD提供的干触点短接,部分电气类设备设置了多层跳闸,下级跳闸线圈可能是使用正常断开触点,此时只需断开中间1个跳闸线圈电源即可。

对于第二种控制现场关断阀或其他执行机构时,有两种实现方法。现场关断阀或其他执行机构,采用ESD控制的24 V(DC)来通断三通电磁阀气源,切断并放空关断阀气缸气源,来控制关断阀开关状态。因此,第一种操作方法可以选择对电磁阀的泄气口进行操作,在泄气口直接加载气源,当电磁阀失去电源时,关断阀无法泄气而关闭,切换系统输出24 V(DC)后,拆除泄气口气源即可。

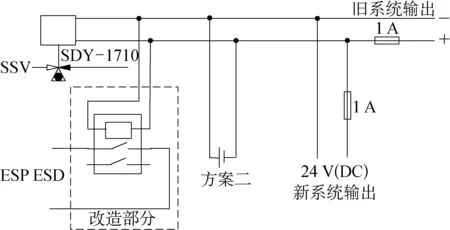

由于部分电磁阀或其他24 V(DC)设备如果停止供电,会马上造成生产关停,因而需采用以下不间断供电方式切换控制系统的输出。以某油田井口控制盘电磁阀SDY-1710为例,如图3所示[7]。

图3 不间断供电方式切换控制系统的输出示意

SDY-1710用于所有控制采油树的地面安全阀(SSV),地面安全阀气源压力被卸掉之后,引起设置在地面安全阀气源管线上的压力开关动作,致使电潜泵关停。气压的降低需要1个时间段,而实际现场却需要迅速关停电潜泵,这时需增加电潜泵的跳闸线圈电源控制。因电潜泵柜内电压等级较高,不可在柜内通过短接的方式进行旁通,所以SDY-1710的任何短暂性停电,都会导致所有电潜泵的关停,系统切换时必须采用不间断供电方式。

1) 方案一。直接将新系统24 V(DC)输出与旧系统24 V(DC)输出正负极对应,协同给SDY-1710 供电,再断开旧系统输出即可。风险分析: 旧ESD的总电源为24 V(DC)开关电源,中间设置了1 A的保险,新系统的电源也为24 V(DC)开关电源,线路上设置了1 A保险。开关电源协同供电时必须设置平衡线,以达到输出电压等级、电压波动一致,负载平衡,否则会导致其中某个开关电源自我保护停止输出。传统双电源冗余方案设计中,2个开关电源之间设置了用于平衡输出的平衡信号线,而一般升级改造中,很难采用同品牌的开关电源,平衡线无从设置,如果直接将新系统输出与旧系统输出并联在一起,会导致其中某个电源停止输出或者保险烧毁。

2) 方案二。使用电池中转,先将1块24 V(DC)铅酸电池对应正负极搭接在旧系统输出上,由于电池的特性,当旧系统输出电压超过电池电压,旧系统会给电池充电,充电电流为两者电压差除以电池内阻与线路电阻,如果处于充电状态,1 A保险不仅承受SDY线圈、中间继电器线圈供电,还需要承受给电池充电的电流,因此导致1 A保险烧毁、SDY中断供电;如将电池电压充满至24 V甚至24 V以上时,由于开关电源的特性,电池是无法通过开关电源的输出端子放电的,此时1 A的保险电流为电池与开关电压之差除以一个很大的阻值,电流极小,此时电池将SDY-1710线圈、中间继电器线圈的负荷分担过来,再停止旧系统24 V(DC)输出,此时电池将负责SDY线圈、中间继电器线圈供电,再将新系统输出的24 V(DC)接入,同理1 A的保险内流过的电流将极小,断开电池,新系统将负担起SDY-1710线圈、中间继电器线圈供电,达到平稳不间断供电切换。方案二类似UPS原理,利用PLC输入快速反应特性来对方案二进行验证,将图3中的ESP ESD接入PLC输入,使用PLC输入检测其是否会瞬间断开。

2.3 理论验证

将继电器输入设置为I: 0/0,当继电器得电时,常开开关闭合,一旦供电间断,PLC将输出锁定O: 0/0。电磁阀为普通10 W 24 V(DC),连接好后,模拟旧ESD的DC输入电压为22.3 V,电池电压为24.5 V,另1个小型开关电源电压设置为24 V,切换过程中未发现O: 0/0锁定;随后将电池电压充满至25.1 V,开关电源电压不改变,切换过程中未发现PLC输出锁定,验证成功。

3 结束语

通过不断摸索、验证,控制系统的无扰切换可以实现过程工艺的平稳运行,满足了在控制系统切换的短暂瞬间,对过程工艺的参数影响最小的需求。笔者对实际过程控制系统的切换方案提出了新的思路,对油田的其他控制系统的在线切换具有借鉴意义。

参考文献:

[1]李文涛,王志春,李忠虎,等.过程控制[M].北京: 科学出版社,2012.

[2]于希宁,刘红军,李建更.控制系统无扰切换功能的设计技巧及工程实现[J].华北电力技术,1996(04): 25-26.

[3]李志华,李超.一种控制继电器可靠性试验平台的研究与设计[J].计算机工程与设计,2005(11): 33-36.

[4]余志春,朱元.中国电子元件行业协会控制继电器分会简介[J].电子元器件应用,2000(09): 11-12.

[5]郭宗仁.可编程序控制器应用系统设计及通信网络技术[M].北京: 人民邮电出版社,2004.

[6]许廖.工厂电气控制设备[M].北京: 机械工业出版社,1995.

[7]冯立,王良勇,钱晓龙.冗余控制系统的原理及性能优化[J].仪器仪表学报,2003(04): 334-336.

[8]刘勇,赵子先.工业过程控制先进技术发展概论[J].中国科技信息,2005(10): 97-99.

[9]薛耀锋,袁景淇.先进过程控制技术及应用[J].自动化博览,2004(06): 63-64.

[10]朱学峰.过程控制技术展望[J].广东自动化与信息工程,1998(11): 32-35.

[11]郑名登.我国化工自动化发展现状和水平[J].化工自动化及仪表,1998(03): 44-48.

[12]潘世永,严兵,饶蜀华.过程控制技术的发展及展望[J].贵州科学,2003(03): 75-77.