新型电脱盐界位优化控制系统

2014-09-10戴琴荣韩冰宋艳伟

戴琴荣,韩冰,宋艳伟

(1. 中国石油广西石化公司, 广西 钦州 535008; 2. 中国石油工程建设公司华东设计分公司,山东 青岛 266071)

原油在进入蒸馏前,首先要经过电脱盐装置进行脱盐、脱水处理,以保证下游设备的正常及长周期运行。但随着原油品种劣质化、种类更换频繁[1]、来源多样化的趋势,给电脱盐的稳定运行带来挑战。常见的问题主要是乳化导致界面不清晰,使得电脱盐运行效率下降,影响脱盐效果、排水水质,脱后原油含盐合格率降低[2],严重时影响装置处理负荷、催化裂化装置催化剂的性能及消耗。

目前,国内电脱盐油水界面控制大多采用射频导纳液位计、电容式差压液位计或双法兰差压式液位计等。但此类液位计存在诸如原油密度变化后检测不准确、乳化严重时检测失效、维修工作量大等问题。笔者介绍了一种AGAR公司基于微波能量吸收原理的由界位探测仪(ID200系列)和含水率分析仪(OW300系列)组成的新型电脱盐界位优化控制系统,通过准确检测油水界位和来料油水含量,使电脱盐系统操作运行得到优化,从而充分发挥电脱盐装置的处理能力。

1 ID200系列界位探测仪和OW300系列含水率分析仪原理

ID200系列界位探测仪原理是利用微波能量吸收技术。由于油和水的介电常数是数量级的差别[3],对微波能量的吸收能力有很大不同。探测仪的探针尖端天线发射1个高频低功耗微波,其检测范围是以尖端天线为直径的球形区域,部分能量被天线周围的介质吸收,产生1个和吸收率相关的模拟信号。水吸收大部分信号,油吸收相对较小部分信号,根据被介质吸收的信号量得出油中含水率。所有类型的油品都会产生1个小信号,气体/空气的吸收信号比油品略小,而水产生1个相对较强的信号,根据检测球形区域的油水体积分数,输出模拟4~20mA电流信号。当油水界面很清晰时,信号随着界面的改变而改变。在乳化液中,信号随着水体积分数的变化而变化[4]。

OW300系列含水率分析仪采用复合高频微波法,测量流体电介质性能,不受连续相影响,可以测量体积分数在0~20%内的烃/水混合物。不同于其他基于微波、密度或电容的测试仪器,该油/水分析仪是一种精确度不受分析组分盐度、密度、黏度、温度和速度等条件影响的仪表。即使在有影响光学仪器准确性的工艺涂层工况下,高频信号的精确度也不会改变。

2 电脱盐界位优化控制系统结构及实际应用

2.1 AGAR电脱盐界位优化控制系统构成

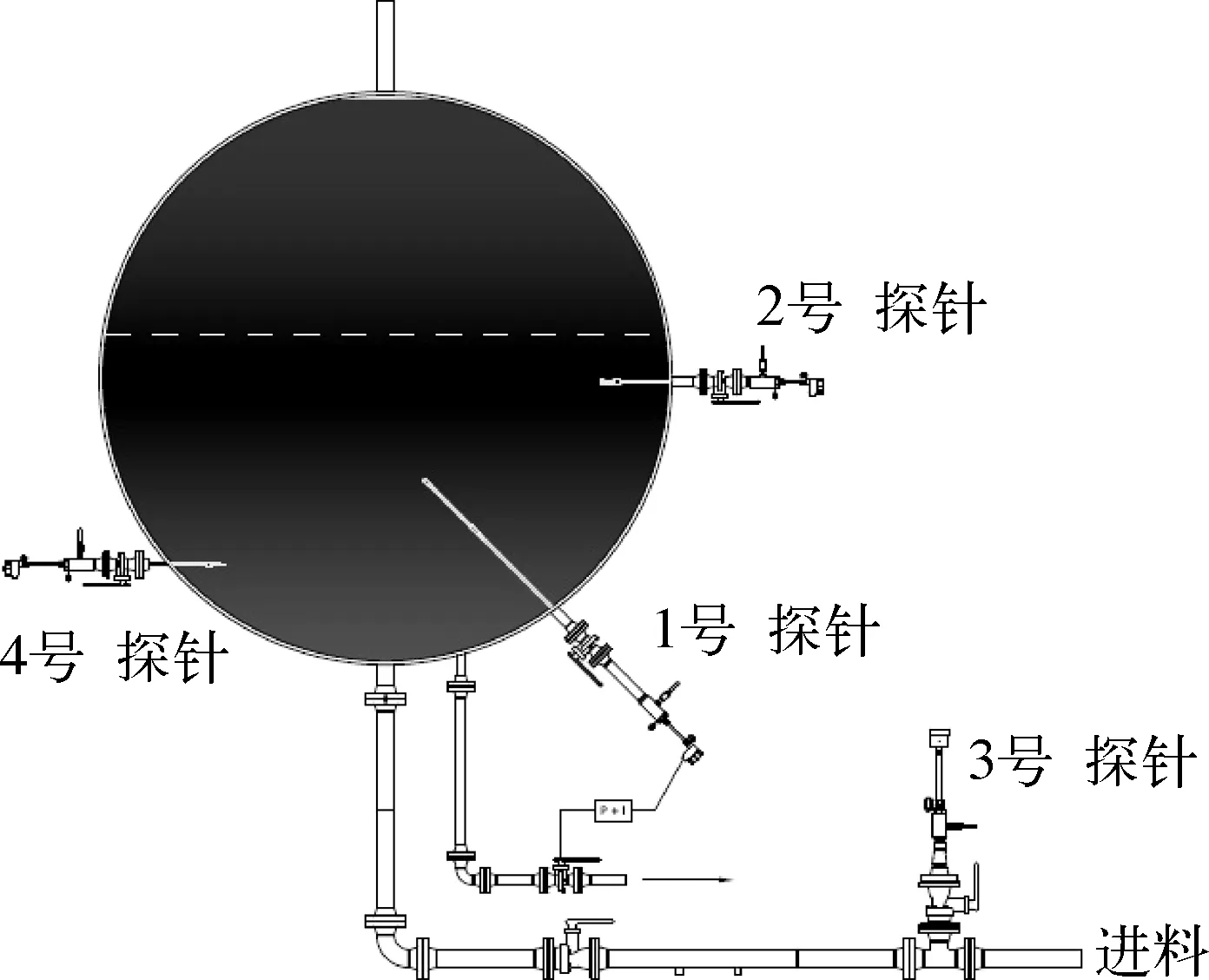

AGAR电脱盐界位优化控制系统如图1所示。

图1 AGAR电脱盐界位优化控制系统示意

AGAR电脱盐界位优化控制系统由4根探针组成。4根探针均基于微波能量吸收原理。1号、2号、4号探针为ID200系列界位探测仪,安装在电脱盐罐罐体上;3号探针为OW300系列含水率分析仪,安装在原油进料线上。这些探针的输出信号与探针所在位置的含水率成正比。

1)图1中1号探针为界位控制探针。设定值一般为80%(也可根据实际需要调整),自动控制脱盐水出口阀。由于其测量准确、响应灵敏,有助于界面的稳定控制,从而具有改善排水含油的性能。

2)图1中2号探针主要用于监测电极板下方乳化层。乳化层向上增长会造成电极板过载,通过2号探针实时监测电极板下方乳化层状况,提醒操作人员根据需要调整破乳剂注入量, 节省了运行成本[5]。同时也为电极板的安全运行,提供了一项预警措施。

3)图1中3号探针用来实时监测进料管线中原油的含水量。当检测到原油中有水栓或含水超标时,可以提前10~20min给操作人员发出报警,从而采取相应的措施,如提前降低界位、调整注水量或破乳剂量等以减少对电脱盐运行造成的冲击。

4)随着原油从进料管线进入脱盐罐,泥浆/固体会沉积到脱盐罐底部。当图1中4号探针的信号突然降低很大,而1号探针仍然保持80%的水平,说明在罐底出现了油泥/固体[6],提醒进行反冲洗。

2.2 实际应用

AGAR电脱盐系统已经在千万吨级常减压装置得到应用,使用效果非常好。以南方沿海某炼厂为例,为了提高电脱盐应对劣质原油的处理能力,在2013年大检修期间对电脱盐设备进行了技术升级改造,安装了AGAR电脱盐界位优化控制系统。

该厂10Mt/a常减压装置采用二级高速电脱盐技术[7],原设计中油水界面采用射频导纳控制,同时设1套双法兰差压式液位计作为比对和参考,在该次大检修改造后原界位监测系统仍保留作为参考。5月初检修开工后,油水界位改由AGAR界位计1号探针来控制。运行结果表明,AGAR控制系统呈现出灵敏、稳定及可靠的特点。其优势主要表现在以下几个方面:

1)界位真实准确。通过油水看样口实际观察,界位显示与实际情况一致。根据探针的实际安装位置及插入深度,1号探针显示为80%时界位应正好位于第3个看样口。实际控制(一级罐)为70%左右时,第3个看样口为油,第2个看样口为水,界面清晰。

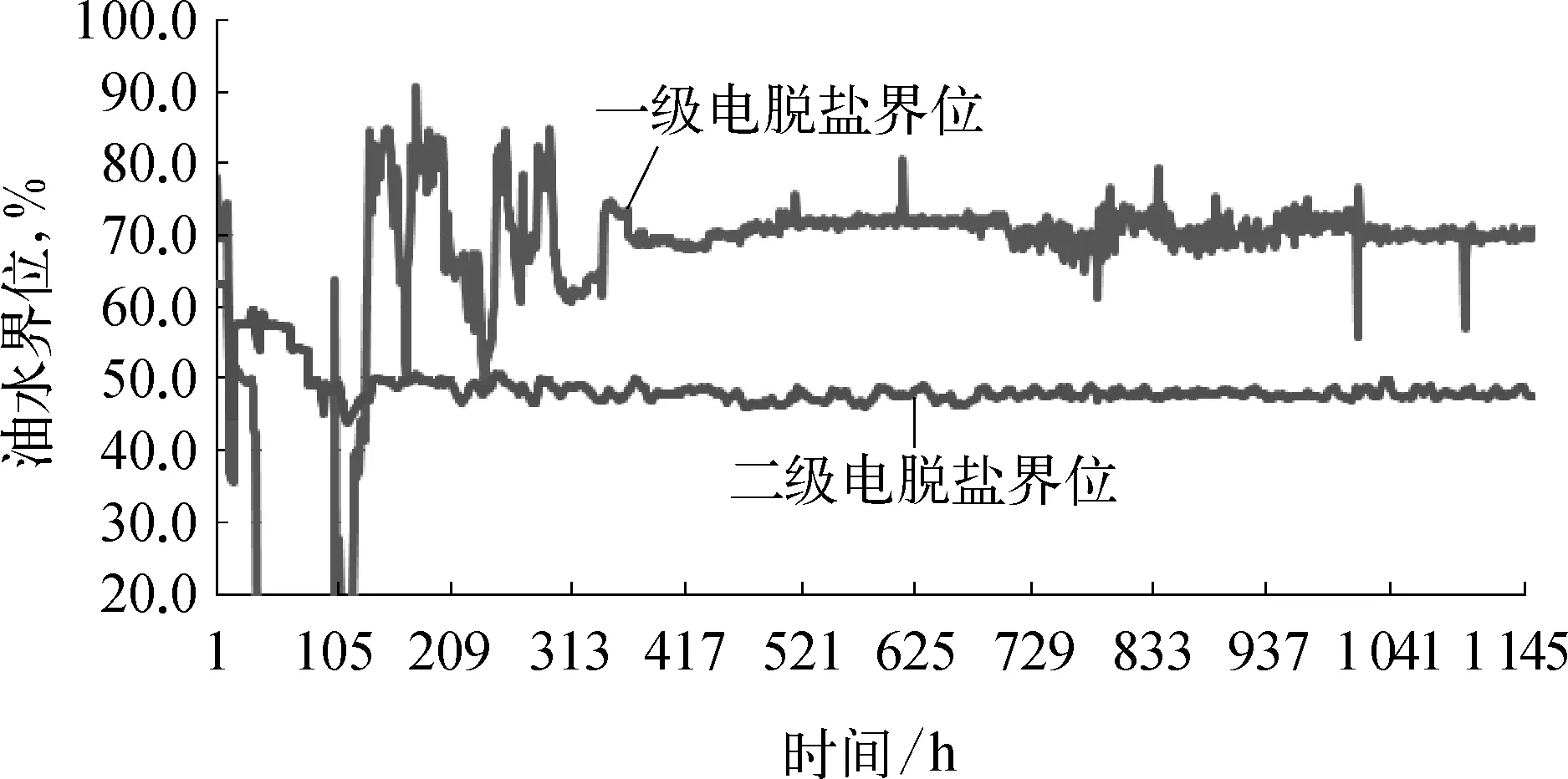

2)油水界位控制稳定,反应迅速。由于对信号比较敏感,当油水界位变化时,反映在探针区域的信号变化迅速及时,从而实现对液位的稳定控制,提高了装置的处理量。从图2和图3的对比趋势可以反映AGAR界位计在界位控制方面的稳定性。

图2 AGAR界位系统控制电脱盐罐界位趋势(2013年数据)

从图2中可以看出,采用AGAR界位系统控制后,油水界位非常平稳,基本上呈直线,正常波动幅度在1%左右。该系统对界位偏差响应迅速,控制准确,在调整界面时也能够迅速调节到设定值,达到新的平衡,而不产生大的波动,避免了使用射频导纳界位计时易发生漂移以及需要经常调校的问题[8]。

图3 射频导纳控制时电脱盐罐界位

从图3可以看出,由于乳化对射频导纳界位计的干扰,界位控制波动幅度相对要大。

3)电脱盐排水油含量低。1号和2号2个关键探针的联合运行,保证了稳定的界面控制,为脱盐脱水及排水油含量的下降创造了条件,目前排水油质量浓度平均稳定在50mg/L 以下。

4)合理可靠的系统设计,为操作提供了安全保障。2号探针为乳化层的增长和水位设置了一道警戒线,只要该探针指示值位于安全区间内,则可放心地进行油水界位的调整从而避免界位过高造成电极板超电流。而4号探针成为排水的报警器,在异常情况下可提醒操作员,防止发生将油排出的极端情况。正常情况下4号探针的主要功能是监控底部油泥的沉积,为反冲洗提供指导[9]。

5)持续监控罐区原油水含量。3号探针实时监测进装置原油中的水含量,为电脱盐运行电流的变化提供前置信号。该炼厂原油切罐时伴随水含量的跃升,电脱盐电流会出现小幅跳跃,水含量信号变化后约10min,电脱盐电流将相应发生变化。对于水含量变化较大的情况,可充分利用该时间间隔对操作进行调整,如降低注水量、调整混合强度等,减少原油带水对电脱盐的冲击。通过OW300系列含水率分析的监测仪,提醒罐区及时加强脱水。

3 结束语

AGAR电脱盐界位优化控制系统是一套成熟的系统,该系统稳定性好、耐用并且免维护,可以带压插拔更换探针,不受介质密度、温度、黏度的影响。通过在国内外的实际应用效果表明,AGAR电脱盐界位优化控制系统提升了电脱盐整体运行的稳定性和可靠性,显著提高了电脱盐装置的处理能力,并减轻了操作人员对电脱盐界位等监控的压力,具有很好的应用前景。

参考文献:

[1]侯侠,王静.影响电脱盐装置脱盐效率的因素分析及改进意见[J].石油化工应用,2006(04):43-45.

[2]乔田莉,叱干玉梅,徐小茜.电脱盐脱水效率提高的方法[J].吐哈油气,2012(04):64-66.

[3]黄正华.油水混合介质相对介电常数的研究[J].油气田地面工程,2000(02):7-9.

[4]闫磊,蒋敦艺,石相涛,等.基于AGAR ID200界位探测仪的储油罐自动脱水系统[J].石油化工设备,2013(05):102-104.

[5]杨莲育,刘建荣,刘静.原油破乳剂检测标准探讨[J].新疆石油科技,2012(03):40-42.

[6]林肖,马岩.浅谈常减压装置防腐措施[C]//中石化设备防腐技术年会论文集.2008(10):461-467.

[7]王金凤,吴丽梅,陈建军,等.高速电脱盐技术的应用[J].化工科技,2008(06):70-72.

[8]王淑娟.射频导纳液位计在使用中的校验方法、常见问题及解决措施[J].中国高新技术企业,2010(09):67-69.

[9]赵全明,刘家凯,郭涛.电脱盐系统优化操作[J].辽宁化工,2013(03):46-48.

[10]程南,程远,汤国强.基于单片机的油水界面检测[J].化工自动化及仪表,2013,40(02): 174-175.