2200TEU集装箱船舱段局部强度分析

2014-09-09邵汉东

邵汉东

(扬帆船舶设计研究院,浙江 舟山 316100)

2200TEU集装箱船舱段局部强度分析

邵汉东

(扬帆船舶设计研究院,浙江 舟山 316100)

以2 200 TEU集装箱船为研究对象,按英国劳氏船级社对集装箱船舱段直接计算的要求,应用MSC.Patran有限元软件建立舱段模型,并进行多工况计算和对局部强度分析,得出最大应力,提出优化结构板架方案。

集装箱船;舱段;局部强度;有限元法

0 引言

在集装箱船大型化发展的今天,支线型集装箱因其在港口、航线、航道,货源供应、装卸等方面较大型集装箱船灵活方便,所以受到中小船东的青睐。根据规范要求,大开口的集装箱船除要校核静水弯矩,船舶在迎浪状态垂向合成弯曲应力,在斜浪中的垂向合成弯曲应力、水平弯曲应力以及由水动力扭矩、货物扭矩所产生的翘曲正应力之外,对于大于150 m的集装箱船,还需分析和评估货舱段甲板、舷侧、船底和舱壁等主要构件在局部载荷作用下的强度以及叠加船体梁载荷后的应力响应。本文研究的2 200 TEU集装箱船通过建立舱段模型进行有限元强度分析,计算主要参照英国劳氏船级社LR《Primary Structure of Container Ships Guidance on direct calculations》PART C Verification of Primary Structure规范进行。

1 船舶及结构概况

2 200 TEU集装箱船为单机、单桨、球鼻、方尾,柴油机驱动的高自动化船舶,入级LR。本船结构采用纵横混合骨架形式,其中,货舱区域甲板、舷侧、底部结构采用纵骨架式结构,每4档肋位设置强框架,舷侧采用宽边舱,以提高集装箱船的扭转强度;边舱内设置1层平台;首尾采用横骨架式结构。该船主要量度为:

总长Loa

220.8 m

垂线间长Lpp

214.2 m

型宽B

30.0 m

型深D

18.8 m

结构吃水TS

12.0 m

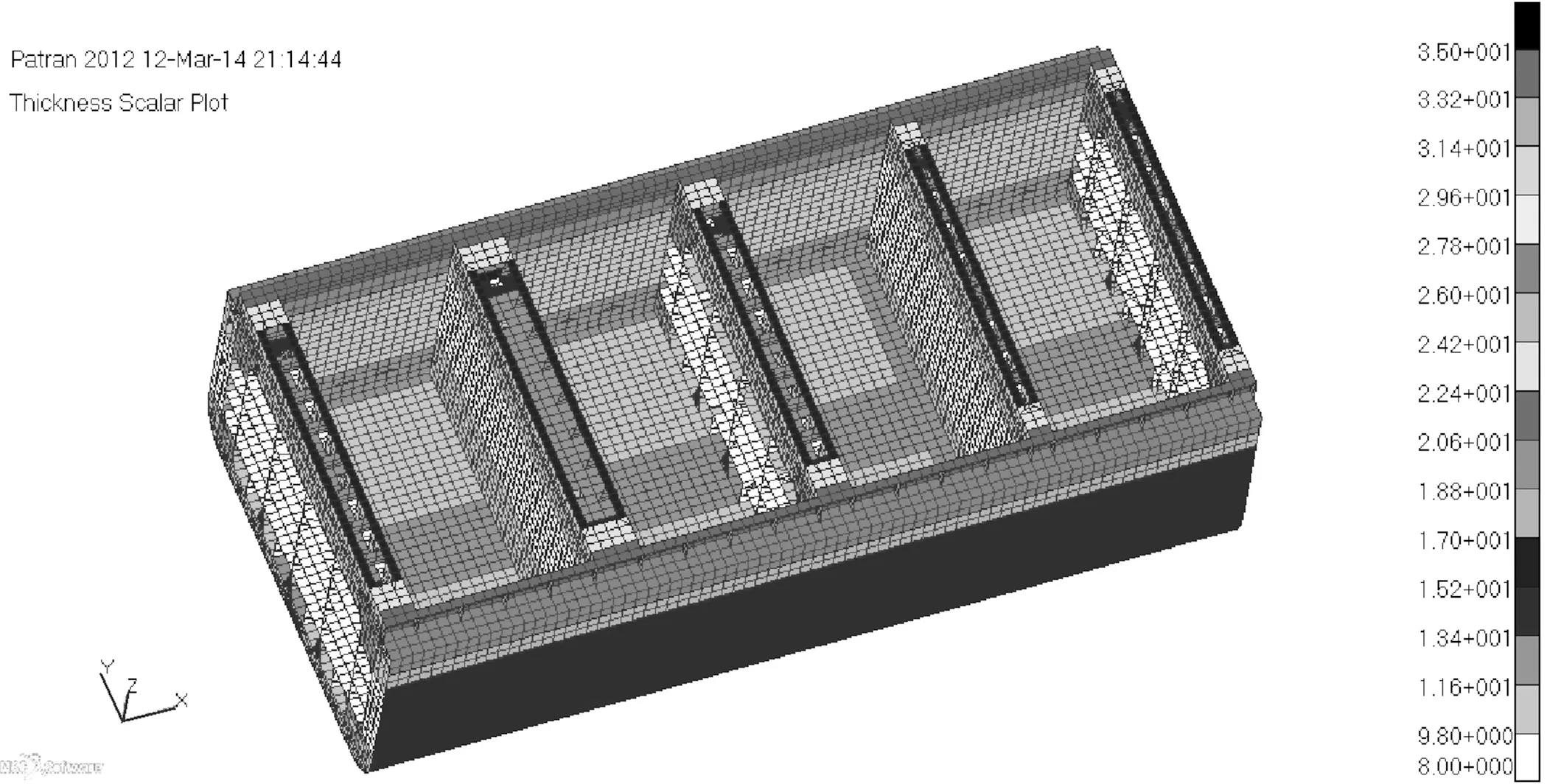

2 结构化模型

结构模型化是计算的前提和结构分析成败的关键因素。本文结构化模型依据LR的规范要求,模型范围:纵向为船中区域“1/2货舱+第3号货舱+1/2货舱”,即沿纵向4个12 191 mm(40 ft)标准长度集装箱;垂向取型深范围;横向取船宽范围,不计型线变化,有限元计算模型如图1所示。模型总体坐标系采用右手笛卡尔坐标系统,对模型中的板、壳(如外板、内底板、舱壁板及肋板等)部分,采用4节点板壳,3节点模拟,高应力区避免采用3节点单元;纵骨、横梁及强框架的面板采用2节点梁单元模拟。有限元网格的划分为:舷侧、甲板及船底采用纵骨间矩的细网格,纵向采用肋距划分网格,开孔直接在网格中删除。由于本船采用边管弄,结构局部不对称,为确保计算结果的准确性,采用全宽的有限元模型进行评估和分析。

图1 有限元计算模型

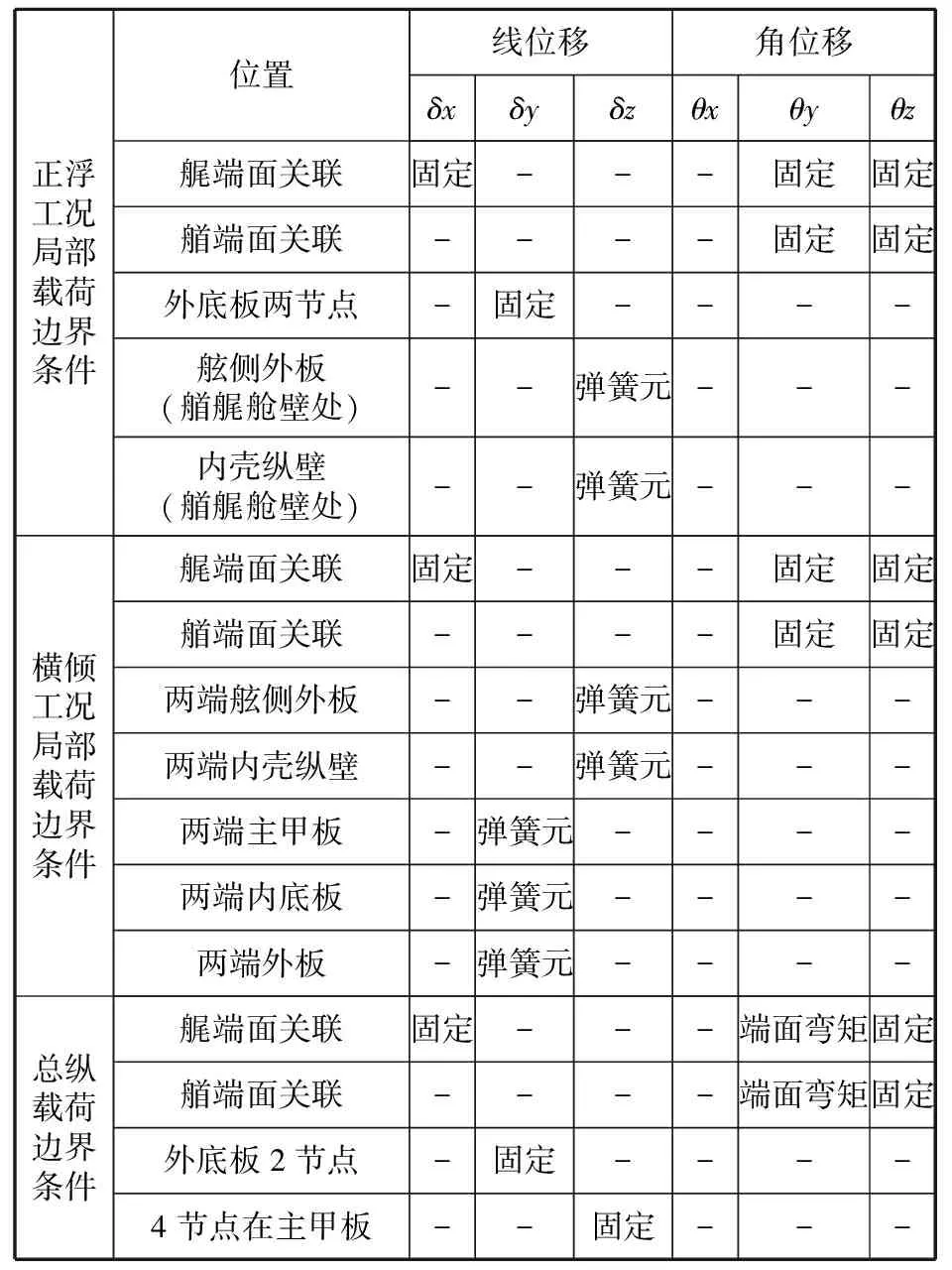

3 边界条件

LR规范约束条件区分较细:评估双层底部分应力时候,采用Z向约束水密舱壁并施加垂向力;评估舷侧及横舱壁结构的时候,采用Z向约束模型两端内壳纵壁和舷侧外板施加垂向力的方法,需要评估满载正浮工况+总纵弯矩工况合成应力结果;评估横倾工况下的双层底、甲板、舷侧及横舱壁结构时,采用垂向施加弹性约束弹簧元,并且Y向在主甲板、内底、外底施加弹性约束弹簧元。弹簧刚度的大小根据公式K=G(A/(lN))计算,其中G为弹簧刚性模数,N为弹簧元应用的节点数,l为弹簧元离下道非评估舱壁的距离,A为弹簧元支撑结构的剖面积。具体约束见表1。

表1 边界约束表

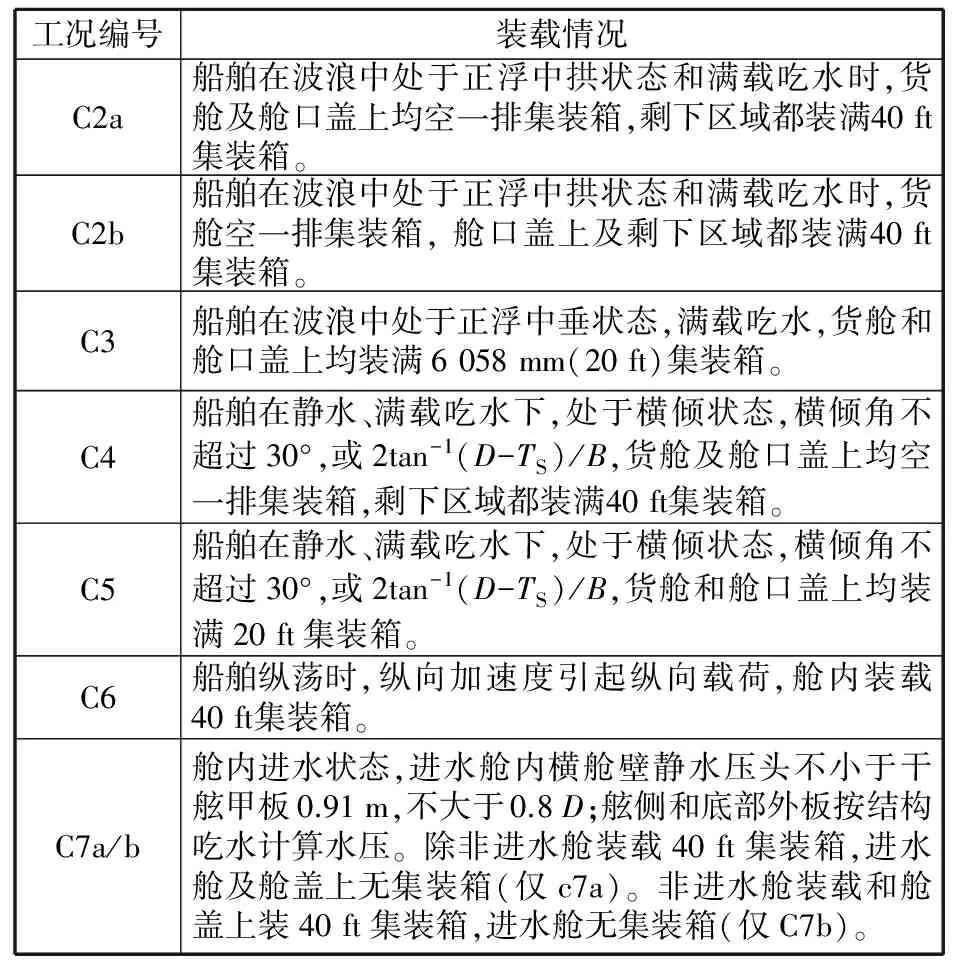

4 计算工况

根据LR Container Ships Direct Calculation Procedure 2006要求,主要计算正浮、横倾、纵倾、货舱进水工况,具体见表2。载荷要素说明如下:

(1)计算因总纵弯曲载荷引起的应力时,在舱端前后端面增加垂向静水和波浪弯矩。

(2)计算因局部载荷引起应力时,需考虑空船重量,货舱段需加载集装箱载荷,压载舱需加载压载水载荷,深舱内需加载燃油载荷,还应考虑外部海水的静水压力及波峰或波谷的附加水载荷。

(3)对于纵荡工况,还需考虑加速度对货舱的影响。

集装箱载荷在货舱以点载荷的形式施加在箱脚上,在甲板以上以线载荷的形式施加在舱口围板顶板处。对于C6船舶纵荡工况,需考虑纵向加速度对集装箱的影响。在货舱内,考虑集装箱在纵向加速度作用下,对支撑箱脚的水密舱壁及导轨架支撑结构的载荷;在舱盖上要考虑纵向加速度引起的支撑集装箱的舱口围板处由于集装箱纵向运动受到的摩擦力,其分布力简化为纵向集装箱载荷总量的15%计算,并且作用在纵向和横向舱口围板顶部节点上,其余舱盖上的集装箱载荷以85%纵向载荷作用在舱盖后端的1/2宽度处。

表2 工况装载情况表

5 计算结果与分析

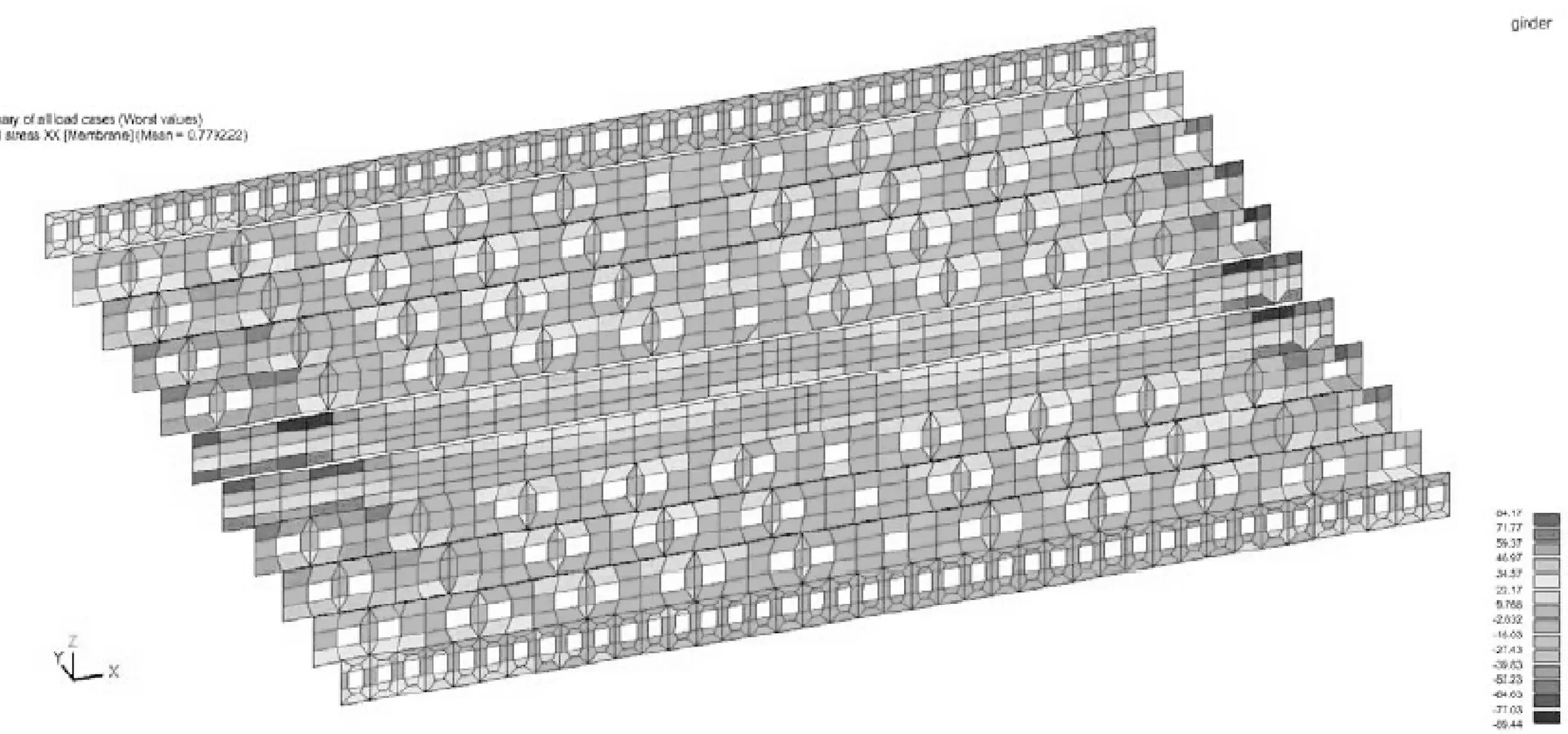

(1)分析C2a、C2b、C4、C5工况,发现旁桁材在X方向组合应力发生在水密横舱壁下居中的左中右3根,最大剪应力发生在水密横舱壁前后端2~3个肋位处。旁桁材X方向组合应力如图2所示,旁桁材剪切应力如图3所示。

图2 旁桁材X方向组合应力

图3 旁桁材剪切应力

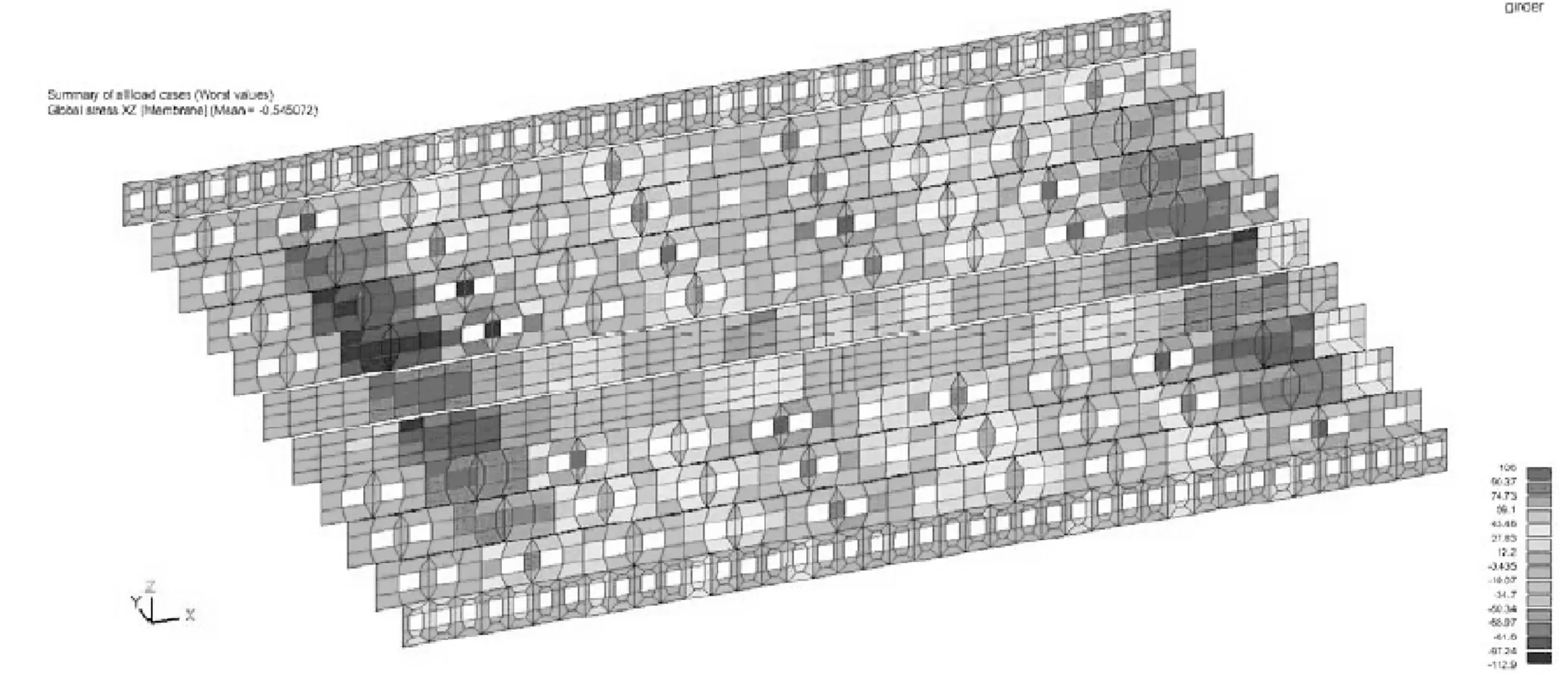

(2)根据C2a、C2b、C4、C5工况分析中间甲板,最大合成应力分布在导轨支撑横舱壁前后2~3个肋位,最大剪应力分布在支撑舱壁后端3~4个肋位。由于此处应力水平值较高,应避免在此范围内开孔,平台角接处可以适当增加板厚。中间甲板组合应力图和剪切应力图分别如图4、图5所示。

图4 中间甲板组合应力

图5 中间甲板剪切应力

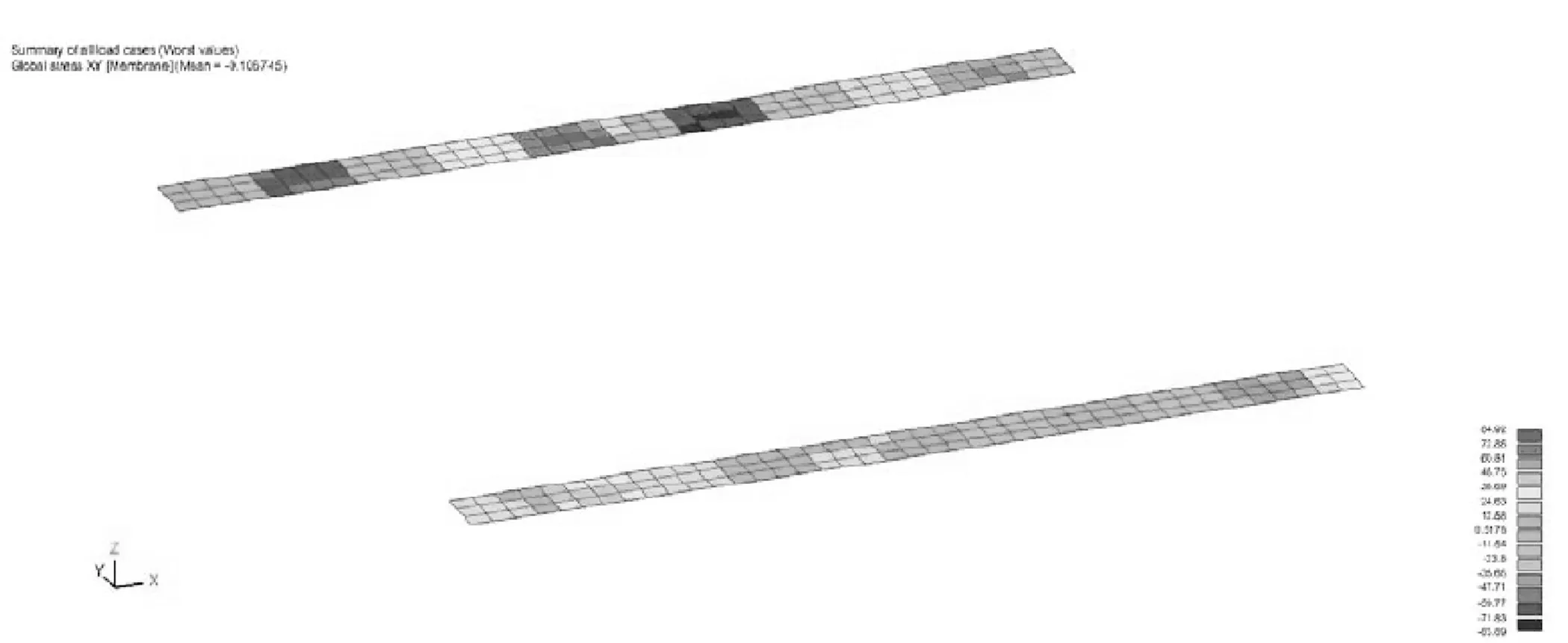

(3)根据C2a、C2b、C4、C5工况分析肋板的最大合成应力和最大剪应力,主要发生在纵向:导轨支撑舱壁前后共6~7块肋板,横向:在水密纵舱壁下端3个纵骨的距离位置,高的剪应力分布在开孔边缘,所以此处开孔尽量小,且尽量远离内底板。肋板合成应力图和剪切应力图如图6、图7所示。

图6 肋板合成应力

图7 肋板剪切应力

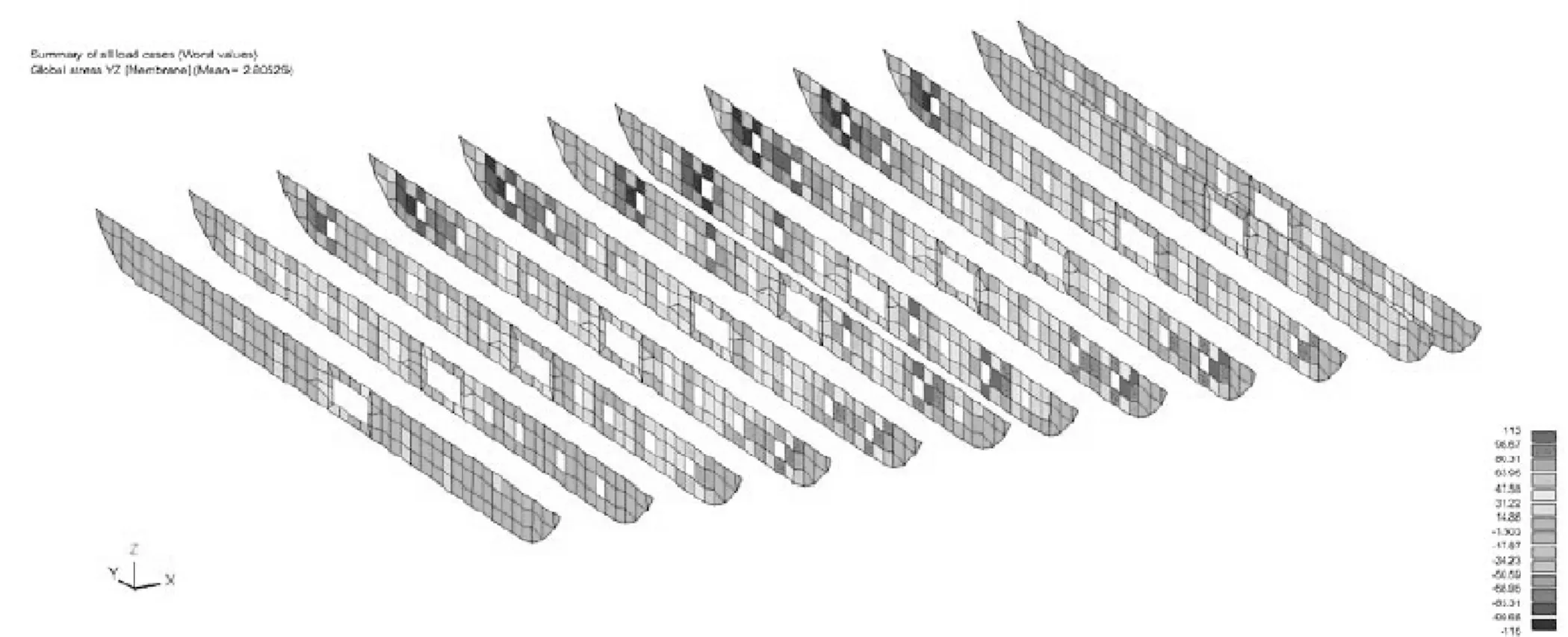

(4)舷侧横隔板最大合成应力主要分布在导轨支撑舱壁前后各3个横隔板下端,距内底板1 m区域,最大剪力除以上区域外,还发生在二甲板下端1 m范围,因此,应避免在以上区域开孔,并且二甲板纵骨穿过横隔板处增加补板,以补偿剪切面积。舷侧横隔板合成应力和剪切应力分别如图8、图9所示。

(5)舱壁垂直隔板最大合成应力发生在导轨支撑舱壁下端,横向位置为靠近船体中心线左中右共3块垂直隔板。另外,舱壁内的垂向隔板除合成应力外,Y方向的合成应力比较明显和密集,需注意尽量减少减小开孔。

图8 舷侧横隔板合成应力

图9 舷侧横隔板剪切应力

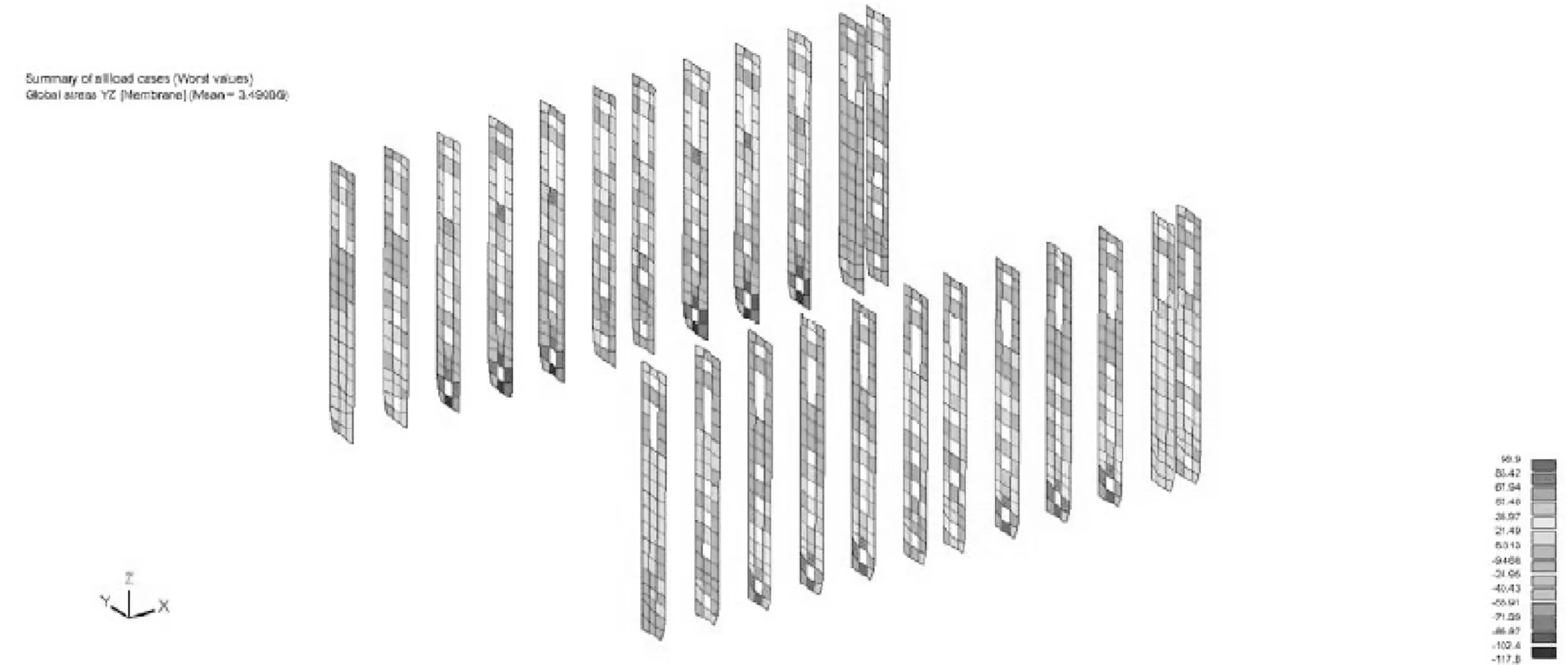

(6)横舱壁最大合成应力和最大剪应力发生在距外板5 m左右范围,若需开孔,不易太大,并且根据C6工况,Y轴组合应力较大,主要发生在纵舱壁与主甲板相连接的横舱壁区域。C7a、C7b工况最大合成应力发生在靠近内底板的横舱壁下端,特别是靠近船体中心线区域,需注意板厚的局部加强。

(7)以上仅列出典型结构的有限元局部强度分析结果云图,其他还有:

①分析C7a、C7b工况,发现支撑舱壁的导轨支撑面板靠近最下一层平台处合成应力高,面板的连接需注意过渡良好;

②舱壁内水平隔板:最大合成应力发生在重油舱内,特别是大开孔边缘,Y方向组合应力发生二甲板以上平台船体中心线5 m区域,需注意开孔加强;

③底部外板最大应力在X方向,位于水密舱壁前后端;内底板最大应力在X方向,位于水密舱壁和导轨架支撑舱壁中间区域等。

6 结语

通过货舱段的有限元模型的强度计算,本船的设计得到了货舱的结构构件在各种载荷工况下的受力情况,根据分析结果确定了构件尺寸和加强部位及钢板等级的选用,使结构设计更加趋于合理化。在设计类似集装箱船时,本文对提高设计效率,提高设计质量,具有积极的参考价值。

[1]中国船级社.集装箱船结构强度直接计算指南[M].北京:人民交通出版社, 2005.

[2]徐蓉. 3 600 TEU集装箱船货舱段结构强度的直接计算分析[J]. 船舶设计通讯,2010,(B09):38-42.

2014-03-16

邵汉东(1974-),男,工程师,主要从事总体与结构设计。

U661.43

A