金属型离心微铸造技术与工艺研究

2014-09-08乔春玉许建平杨慧敏

杨 闯,乔春玉,许建平,杨慧敏,林 鹏

(黑龙江工程学院 材料与化学工程学院,黑龙江 哈尔滨 150050)

金属型离心微铸造技术与工艺研究

杨 闯,乔春玉,许建平,杨慧敏,林 鹏

(黑龙江工程学院 材料与化学工程学院,黑龙江 哈尔滨 150050)

文中探讨了金属型离心微铸造技术,并针对工艺参数对微尺度件成形规律进行深入研究。依据金属型离心微铸造技术,在离心转速3000 r/min,模具预热温度270 ℃条件下,制备出长4 mm的微尺度件,最小截面尺寸为40 μm×300 μm。同时得出,在微尺度条件下,铸型预热温度一定时,随着离心转速的增加,液态金属在金属型中充填长度增加,晶粒越来越细小,硬度逐渐增大,而在离心转速达到临界值后,充填长度反而下降。离心转速一定时,随着预热温度的增加,晶粒越来越粗大,同时硬度越来越低。

微铸造;金属型;离心转速;铸型预热温度

社会的高速发展促进了微加工工艺不断更新,由此衍生出微型机械及其微细加工技术[1]。现如今,微细加工技术主要分为三类[2]:①微细机电加工技术。②光化掩模加工技术。③微铸造技术。微铸造技术由德国卡尔斯鲁厄研究中心开发[3-6],作为近几年发展起来的新技术,逐渐引起人们的重视。国内对于该技术的研究才刚刚起步[7-10]。因此,本文拟对金属型离心微铸造技术进行深入探讨,进而对微尺度件组织与力学性能进行研究。

1 试验材料及方法

1.1 试验材料

本文试验材料采用锌合金(质量百分比Al2.5%,Cu0.1%,其余为Zn)。该合金常作为压铸锌合金,具有良好的铸造性能及优异的综合性能。

1.2 试验方法

1.2.1 金属型离心微铸造方法

基于离心铸造的工艺步骤,金属型离心微铸造方法可以分成以下4步:

1)金属铸型的制作。为了研究金属型微铸造工艺,本文设计金属型为3个微拉伸试样,每试样长4 mm。其中3种不同试样厚度分别为100 μm、200 μm和300 μm[9]。

2)石墨模具的制作。由于金属型较小,在微铸造过程中,必须通过某结构把金属型固定在液态离心成形系统上。本文选用的是石墨系统,既起到固定金属铸型的作用,同时保证金属铸型在离心浇铸系统中稳定旋转。

3)液态金属离心浇铸过程。将锌合金放入陶瓷坩埚,通过电阻炉加热熔化,加热温度为420 ℃,并保温1 h,使其充分熔化。通过控制不同铸型预热温度和不同离心转速,待金属加热到预热温度,转速达到预定转速后,把液态金属浇入带有金属铸型的石墨模具中。

4)取出微尺度件。

1.2.2 试验方案

本文确定锌合金的浇铸温度为420 ℃,并保温1 h。

本文试验设备采用自行组装的液态金属离心微成形系统,离心系统转速最高可达5000 r/min[9]。

水利工程施工现场管理的目标是组织高效率的施工,使生产要素优化组合、合理配置,保证施工生产的均衡性。由于水利工程建设投资大、工期长、工序复杂、任务重、参与单位多等,为确保工程建设质量和进度,加强水利工程施工现场管理尤为重要。

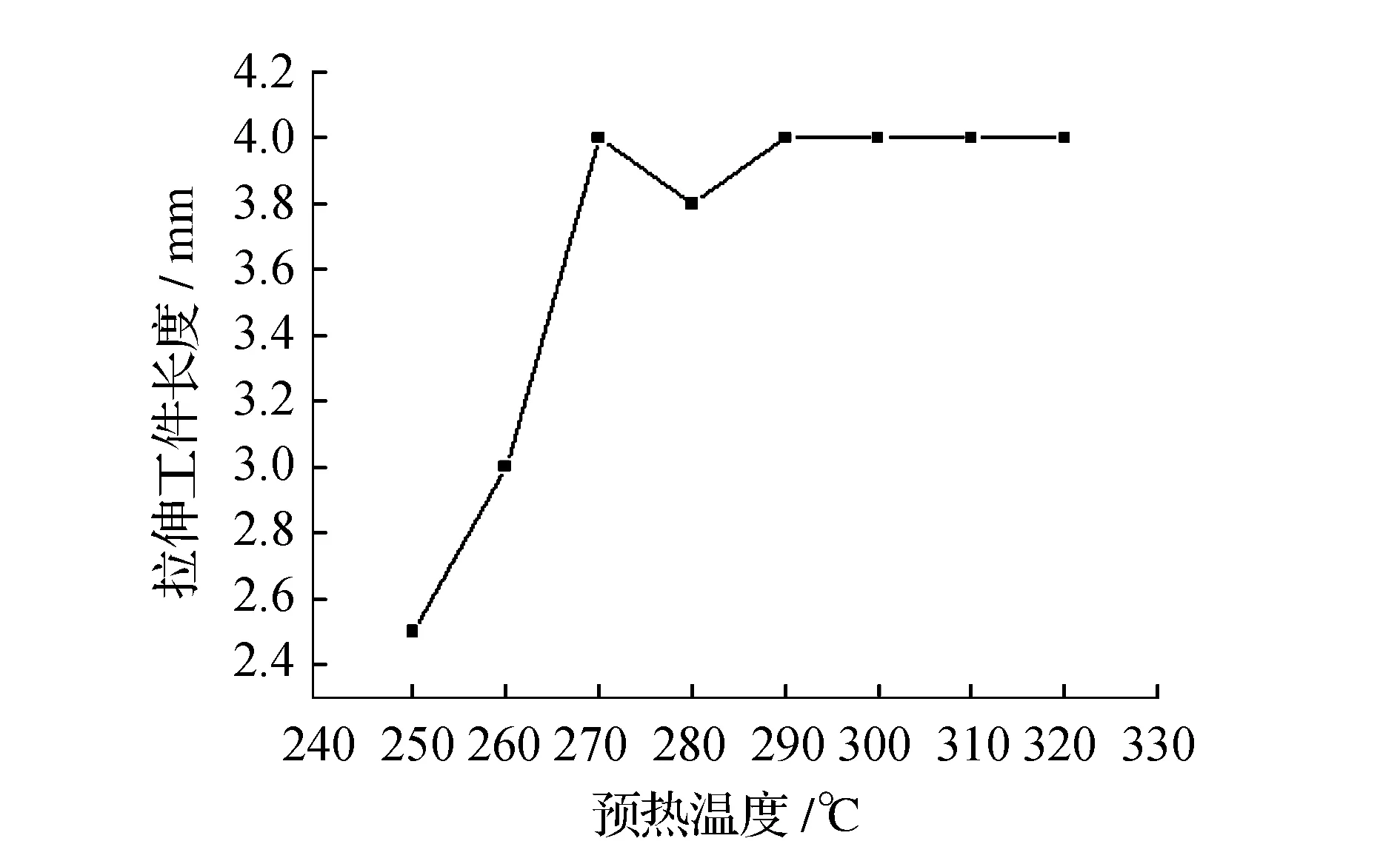

试验方案分为两种,一种是在离心转速不变条件下,改变铸型预热温度。即离心转速达到3000 r/min时,模具预热温度分别为250 ℃、260 ℃、270 ℃、280 ℃、290 ℃、300 ℃、310 ℃、和320 ℃。另一种是在铸型预热温度不变的条件下,改变离心转速。即铸型预热温度为280 ℃时,离心转速分别为2000 r/min、2300 r/min、2500 r/min、2700 r/min、3000 r/min、3300 r/min、3500 r/min和3700 r/min。当达到试验条件后,将锌合金浇铸到模具中,完成后冷却至室温,取出微尺度件,分别测量各微尺度件的充填长度。

1.2.3 组织观察与性能测试

微尺度件经粗磨、细磨和抛光,经氧化铬18 g、硫酸4 mL、蒸馏水78 mL配比的腐蚀剂进行腐蚀后,在Olympus BX51M金相显微镜上对微尺度件进行显微组织观察。

硬度通过HV-1000显微硬度计测定,硬度计的加载载荷为HV10。在微尺度件的尾部,即金属液最先流进的部分,测定5点,取平均值。

2 试验结果及分析

2.1 微尺度件的成形

在离心转速3000 r/min,铸型预热温度为270 ℃条件下,制备的锌合金微尺度拉伸工件如图1所示。由图1可以看出,300 μm厚的微尺度拉伸工件的充填长度为4.0 mm,即全部充填。200 μm厚的微尺度件充填长度为3.8 mm,没有全部充满。而100 μm厚的微尺度件则完全没有充填。

图1 离心转速3000 r/min,铸型预热270 ℃微铸造成形件

2.2 不同工艺参数对微尺度件成形的影响

2.2.1 不同铸型预热温度的影响

图2 微尺度件充填长度与铸型预热温度的关系

2.2.2 不同离心转速的影响

在模具预热温度为270 ℃,改变离心转速2000 r/min,2300 r/min,2500 r/min,2700 r/min,3000 r/min,3300 r/min、3500 r/min和3700 r/min,100 μm厚的微尺度件没有成形,200 μm和300 μm厚的微尺度件随着离心转速的增加,成形效果逐渐变好。如果以300 μm厚微尺度件充填长度代表成形效果,由图3可以看出,在模具预热温度和时间一定的前提下,离心转速越高,微尺度件充填长度越长。离心转速达到3000 r/min时为最佳,微尺度工件成型非常好,表面圆润有光泽,而且充盈饱满,周围的毛刺较少。

图3 工件充填长度与离心转速的关系

由图3还可以看出,离心转速超过3300 r/min,微尺度件充填长度会明显减少,微尺度件周围毛刺也较多。这是由于离心转速过大所致,过大的离心转速会使液态金属温度骤降,温度快速降低导致液态金属充填能力变差。在本文中,过大的离心转速并不能提高液态金属的充填能力。

2.3 不同工艺参数对微尺度件组织的影响

2.3.1 不同铸型预热温度的影响

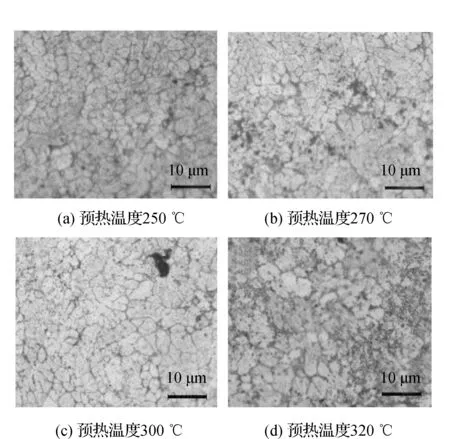

图4为离心转速在3000 r/min,不同铸型预热温度下微尺度件的显微组织。由图4(a)可以看出,铸型预热温度为250 ℃时,晶粒比较细小,轮廓很清晰。随着铸型预热温度的提高,晶粒尺寸逐渐增大。由图4(d)可以看出,铸型预热温度为320 ℃时,晶粒比较粗大,晶粒轮廓变得模糊。这主要是因为过高铸型预热温度导致液态金属和铸型之间温度差变小,使得液态金属的凝固时间变长,进而产生粗大的晶粒。

图4 离心转速3000 r/min时微尺度件的显微组织

2.3.2 不同离心转速的影响

图5为铸型预热温度为270 ℃,不同离心转速下微尺度件的显微组织。由图5(a)~图5(d)可以看出,不同离心转速合金的组成相无明显变化,仍是以η-Zn相为主。只是随着离心转速增加,晶粒不断细化,且变得更加均匀。

而从图5(a)~图5(c)中可以看出,离心转速从2000 r/min增加到3000 r/min时,试样晶粒的细化十分明显。而对比图5(c)和图5(d)可以看出,离心转速3000 r/min时获得的晶粒大小与3700 r/min时晶粒大小相差并不明显,即在离心转速达到3000 r/min以上时,增加离心转速并没有使晶粒更为细化。

2.4 不同工艺参数对微尺度件力学性能的影响

2.4.1 不同铸型预热温度的影响

图6所示为离心转速为3000 r/min,硬度随预热温度变化曲线。由图6可以看出,在离心转速一定的条件下,铸型预热温度在250 ℃时微尺度件硬度最高。随着铸型预热温度的增加,微尺度件硬度不断减小。这主要是因为铸型预热温度上升,导致液态金属冷却速度下降,从而导致凝固组织变得粗大,这一点由图4也可以看出。

图6 离心转速3000 r/min时硬度随预热温度变化曲线

2.4.2 不同离心转速的影响

在铸型预热温度一定的条件下,硬度随离心转速变化规律则与预热温度相反。如图7所示,铸型预热温度为270 ℃时,微尺度件硬度随着离心转速的增加而增加,即硬度的变化与离心转速成正比。这主要是因为随着离心转速的增加,液态金属的冷却速度加大,从而使得液态金属冷却速度增加,导致晶粒细化(见图5),进而使微尺度件的硬度上升。

图7 铸型预热温度270 ℃时硬度随离心转速变化曲线

3 结 论

1) 本文通过金属型离心微铸造技术,在离心转速3000 r/min,铸型预热温度270 ℃条件下,制备出长4 mm的微尺度件,最小截面尺寸为40 μm×300 μm。

2) 在微尺度条件下,铸型预热温度一定时,随着离心转速的增加,液态金属的充填长度增加。但达到某一转速时,随着离心转速增加,充填长度反而下降。

3) 在微尺度条件下,离心转速一定时,随着铸型预热温度的增加,晶粒越来越粗大,同时硬度越来越低。在铸型预热温度一定时,随着离心转速增加,晶粒越来越细小,同时硬度逐渐增大。

[1]杨闯,许建平.TiB_2/Cu复合材料组织与性能的研究[J].黑龙江工程学院学报:自然科学版,2011,23(4): 52-55.

[2]孙大勇.先进制造技术[M].北京: 机械工业出版社,2000:484.

[3]BUMEISTER G,MUELLER K,RUPRECH R,et al.Production of Metallic High Aspect Ratio Microstructures by Microcasting[J].Microsystem Technologies.2002,8(3): 105-108.

[4]BUMEISTER G,RUPRECH R,HAUSSEL J.Microcasting of Parts Made of Metal Alloys[J].Microsystem Technologies.2004,10(3): 261-264.

[5]BUMEISTER G,RUPRECH R,HAUSSEL J.Replication of LIGA Structures using Microcasting[J].Microsystem Technologies.2004,10(4): 484-488.

[6]BAUMEISTER G,RATH S,HAUSSELT J.Microcasting of Al Bronze and a Gold Base Alloy Improved by Plaster-bonded Investment[J].Microsystem Technologies.2006,12(8): 773-777.

[7]李海斌,翟启杰.微铸造技术[J].现代铸铁,2004,24(2):1-3.

[8]李邦盛,任明星,傅恒志.微精密铸造工艺研究进展[J].铸造,2007,56(7):673-678.

[9]杨闯.微熔模精铸过程微尺度成形及充型流动规律研究[D].哈尔滨: 哈尔滨工业大学,2010:90.

[10]杨闯,孟凡超,郭扎根,等.金属型微精密铸造工艺的研究[J].中小企业管理与科技,2014(6):319.

Study on technology and process of centrifugal micro casting based on permanent mold

YANG Chuang,QIAO Chun-yu,XU Jian-ping,YANG Hui-min,LIN Peng

(Colloge of Materials and Chemistry Engineering,Heilongjiang Institute of Technology,Harbin 150050,China)

The centrifugal microcasting based on permanent mold is presented.The influences of the microcasting parameters on forming regularity of microscale parts produced by microcasting are investigated.On the basis of the technology,the microscale specimens with a nominal length of 4mm and a smallest cross section of 40 μm×300 μm are prepared under the condition of the rotational speed 3000r/min and the temperature 270 ℃.Additionally,it is found that,in the micro scale conditions,liquid metal filling length in permanent mold increases with the increase of centrifugal speed under constant preheating temperature.Then constantly increasing centrifugal speed leads to finer grain size and higher hardness.When the centrifugal speed reaches a certain value,the filling length decreases.At the same time,larger grain and lower hardness are found with the increasing of preheating temperature under constant preheating temperature.

microcasting; permanent mold; centrifugal speed; preheating temperature

2014-08-18

黑龙江工程学院博士基金项目(2011BJ10)

杨 闯(1974- ),男,讲师,博士研究生,研究方向:材料加工成形.

TG249

A

1671-4679(2014)06-0048-04

刘文霞]