铝合金硬钎焊构件质量检验规则探讨

2014-09-08张梅

张 梅

(南京电子技术研究所, 江苏 南京 210039)

铝合金硬钎焊构件质量检验规则探讨

张 梅

(南京电子技术研究所, 江苏 南京 210039)

文中阐述了铝合金构件的钎焊性能和接头特点,明确焊缝接头强度测算方法,并结合生产实际和经验详细论述了铝合金硬钎焊的焊缝质量要求,给出了铝合金硬钎焊焊接过程的质量检验方法。目的是通过规范铝合金构件检测标准,实现不同类型铝合金钎焊构件在生产中的质量控制,进而有效保证铝合金构件的焊接质量。

铝合金;钎焊;检验规则

引 言

铝及铝合金由于密度小、热导和电导率高,在近代工业材料中占有独特的地位。在卫星、飞机、火箭及雷达等产品上,为了减轻重量、降低能耗、提高效率和增强机动性,常竭尽可能地以铝合金替代铜或钢。因铝钎焊具有焊接变形小、精度高等优点,采用钎焊工艺链接复杂的铝构件是比较理想的方法[1]。近年来,铝钎焊在我国得到了广泛应用。

铝对氧的亲和力极大,表面很容易生成一层稳定致密的高熔点氧化膜,钎焊前必须清除干净。在生产中,清除氧化膜使用的钎剂具有极强的腐蚀性,钎焊后需及时清除干净,否则钎焊接头将很快被腐蚀。在用硬钎料钎焊时,钎料与铝合金母材的熔点接近,须严格控制钎焊温度,否则极易造成铝制件的过时效和退火等软化现象,导致钎焊接头性能降低[2]。由此可见,必须采用科学的质量管理办法,实施有效的监控和检测手段,强化铝钎焊过程的质量控制和管理。在此,结合实际工作阐述铝及铝合金硬钎焊的质量检验方法。

1 铝合金硬钎焊构件常规要求

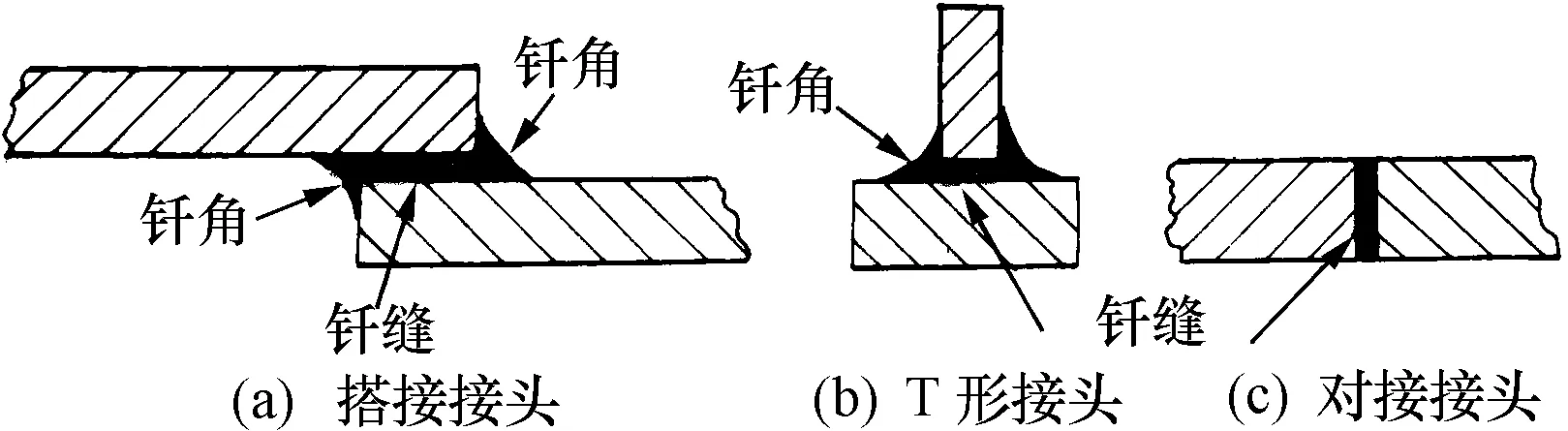

为了更好地理解铝合金硬钎焊质量检验方法,先介绍采用的铝合金硬钎焊技术要求。它是结合铝合金钎焊构件的具体特点编制的。常用钎焊接头如图1所示。

图1 常用钎焊接头形式

由于钎焊的焊料强度大多低于母材强度,只能获得低组配的接头,要达到与母材等强度,必须具有严格的最小钎缝间隙,这在实际生产中难以实现,而要提高接头的承载能力,只有扩大钎缝的连接面积才有可能实现。搭接接头不仅搭接面上毛细作用所需的间隙易于实现,而且只需略微增加搭接长度,接头的承载能力即可获得提高。所以设计钎焊的对接、T形接等接头时尽可能使局部构造“搭接化”[3]。根据铝钎焊构件的承载状况、密封要求及散热要求,设计钎焊构件的接头形式,划分钎焊接头的分类等级:

1)Ⅰ类接头:承受一定的载荷,起连接、密封作用的铝钎焊接头。如:波导、平板裂缝天线、功分和差等高频构件以及有密封要求的管路、冷板、机箱等构件的钎焊接头。在该类钎焊接头的构件设计中,结构设计人员需提出具体的构件接头强度指标、注明密封性的具体要求。工艺设计人员必须在工艺文件中设计力学性能试验样件,试验样件的材料、接头形式及钎焊工艺需与构件保持一致。

2)Ⅱ类接头:承载较小载荷,起导电、传热作用的铝钎焊接头。如:具有扩展散热表面的板翅式换热器的钎焊接头。

3)Ⅲ类接头:起一般连接作用的非重要铝钎焊接头。

2 铝合金硬钎焊质量要求

铝合金接头的钎焊质量常决定构件的性能,因此必须对其提出合理的质量要求。

2.1 焊接强度

焊接强度必须满足构件设计需求。钎焊接头强度试样及计算方法如下:

1)试验用结构材料、钎料、钎剂、焊接方法、工艺应与设计文件一致。

2)拉伸、剪切试验用的试样按技术条件规定执行。

3)同种条件钎焊试样的数量每组至少有3个,试样钎焊后应避免急冷,不需对试样进行变形校正或热处理。

4)试样焊后加工过程中须避免使接头产生变形的载荷,剪切试样钎缝圆角及多余钎料须去除,清除时注意避免损伤试样。

5)钎焊接头的拉伸强度由式(1)求出:

σ=P/A

(1)

式中:σ为接头拉伸强度,N/mm2;P为接头的破坏载荷,N;A为破坏前的钎焊面积,mm2,A=钎缝宽度×板厚。

6)钎焊接头的剪切强度由式(2)求出:

Γ=P/A

(2)

式中:Γ为接头剪切强度,N/mm2;P为接头的破坏载荷,N;A为破坏前的钎焊面积,mm2,A=试样宽度×搭接长度。

2.2 焊缝的内部及外观质量

铝合金钎焊接头内部钎着率须满足:对Ⅰ类接头,钎着率≥85%;对Ⅱ类接头,钎着率≥90%。焊接头内部不允许有裂纹,对于Ⅰ类钎焊接头,内部不允许有贯穿性缺陷。铝合金钎焊接头外表面不允许有裂纹、起皮、起泡、过烧等缺陷,其他外观质量要求如下:

1)不允许钎料未融化。

2)钎焊件表面不允许钎剂残留,采用QF无腐蚀钎剂允许钎剂残留,残留钎剂允许量以不影响表面质量及后续表面处理和其他加工要求为限。

3)有特殊表面要求的工件表面不允许钎料漫溢,若钎料漫溢面焊后还可进行表面修整或整面加工,可允许钎料漫溢。高频构件内腔不允许钎料漫溢。

4)外部气孔的直径应小于钎缝表面平均宽度的50%,但最大孔径≤1 mm。高频构件每25 mm长的钎缝上只允许有一个外部气孔。

5)高频构件密集表面气孔区的最大直径允许为钎缝表面宽度的50%,每25 mm长的钎缝上允许出现一个或数个密集表面气孔区,但要求孔的直径之和小于0.4 mm。

6)高频构件线形表面气孔区的长度应小于5 mm,其气孔直径之和应小于0.4 mm,在任何25 mm长的钎缝上只允许出现一个线形表面气孔区。

7)对于Ⅰ、Ⅱ类接头,所有的钎缝边缘应形成连续、均匀、圆滑的钎焊角,不允许有外部未焊透。高频构件钎焊圆角按设计要求执行;Ⅲ类接头允许有断续的外部未焊透,其总长度应小于钎缝长度的10%,深度应小于钎缝深度的10%。

8)对于Ⅰ、Ⅱ类接头,允许少量、轻微分散性的可修整的腐蚀斑点,最大斑点直径≤1 mm,深度≤0.05 mm。Ⅲ类接头允许少量、轻微分散性的腐蚀斑点,最大斑点直径≤2 mm,深度≤0.1 mm。

9)有特殊要求的工作表面不允许有溶蚀,并在有关文件中注明,Ⅰ类接头高频构件不允许有可见的凹陷性溶蚀。表面不加工的冷板结构钎缝允许少量可见凹陷性溶蚀,溶蚀深度应小于母材厚度的5%,但最大深度≤0.5 mm,其累积长度应小于钎缝长度的5%。Ⅱ类接头允许有可见的凹陷性溶蚀,溶蚀深度应小于母材厚度的5%~10%(可根据此处基体金属的厚度判定),但最大深度≤0.5 mm,其累积长度应小于钎缝长度的10%。Ⅲ类接头允许的溶蚀深度应小于母材厚度的10%~20%(可根据此处基体金属的厚度判定),但最大深度≤0.8 mm,其累积长度应小于钎缝长度的20%。

3 铝合金硬钎焊检验规则

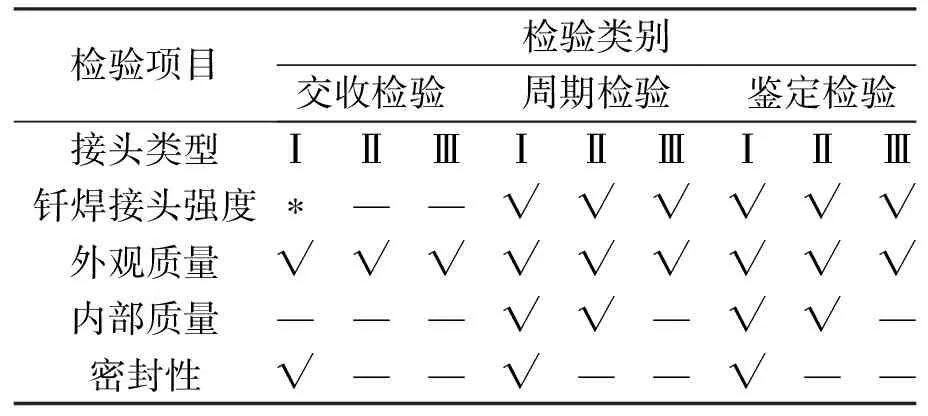

为了保证生产中各类过程构件的焊接质量,按照构件的技术要求和重要程度将铝合金硬钎焊的检验分为交收检验、鉴定检验、周期检验。交收检验是对生产中各类过程产品的过程检验;鉴定检验是针对新产品,当钎焊工艺试验完成后,遵循相关焊接质量评定标准所做的首件鉴定;周期检验是针对钎焊等特殊工艺过程,遵循相关焊接质量评定标准,并按照典型钎焊工艺的要求,间隔一定周期进行的检验。铝合金构件检验要求见表1。

表1 铝合金构件检验要求

注:*设计有接头强度要求时,采用试样进行检验。

铝合金硬钎焊构件的检验应在自然环境条件下进行。检验使用的设备、仪器、仪表等应在周期检定的有效期内,其精度应符合有关标准的规定,若标准未作规定,其精度应不低于检验参数允许误差的1/3。铝合金构件具体检测方法如下。

3.1 外观质量检测

铝合金钎焊件表面不允许有裂纹、起皮、起泡,表面不允许有过烧,其他外观质量须符合2.2节相关要求。

外观质量检验时应检测焊缝的外形、表面裂纹、气孔、缩松、未钎满、溶蚀、节瘤、针孔、焊缝表面粗糙度和腐蚀等缺陷。

通过目视检查法查看所有可见焊缝,甄别明显的可见缺陷;通过放大镜检查肉眼难分辩的表面缺陷,如微小的裂纹、气孔和溶蚀等;通过反光镜检查深孔、盲孔等;通过内窥镜检查弯曲或遮挡部位的焊缝表面;通过渗透法检查Ⅰ、Ⅱ类接头的外观,判定焊缝表面有无微小的肉眼较难分辩的裂纹、气孔和针孔等缺陷。

具体检测步骤:

1)预处理:对受检表面及附近30 mm范围内进行清理,去除表面的熔渣、氧化皮、锈蚀、油污等,再用清洗剂清洗干净,使工作表面充分干燥。

2)渗透:首先将试件浸渍于渗透液中或用喷雾器或刷子把渗透液涂在试件表面,并保证足够的渗透时间(一般为15~30 mim)。如果试件表面有缺陷,渗透液就会深入缺陷。若对细小的缺陷进行检验,可将焊件预热到40℃~50℃,然后进行渗透。

3)乳化:使用乳化型渗透剂时,在渗透后清洗前用浸浴、刷涂方法将乳化剂涂在受检表面。乳化剂的停留时间根据受检表面的粗糙度确定,一般为1~5 min。

4)清洗:待渗透液充分渗透到缺陷内之后,用水或清洗剂将试件表面的渗透液洗掉。所用清洗剂有水、乳化剂及有机溶剂,如酒精和丙酮等。

5)显像:把显像剂喷洒或涂敷在试件表面,使残留在缺陷中的渗透液析出,表面上形成放大的黄绿色荧光或红色显示痕迹。

6)观察:对着色法,用肉眼直接观察,对细小缺陷可借助3~10倍放大镜观察;对荧光法,借助紫外线光源的照射,使荧光物发光后观察。荧光渗透液的显示痕迹在紫外线照射下呈黄绿色,着色渗透液的显示痕迹在自然光下呈红色。

3.2 密封性检测

根据构件的设计要求对焊缝进行致密性检验,主要采用水压试验和气压试验两种方式。

1)水压试验(用水泵加压试验)。堵塞构件出水口,将构件内灌满水,堵塞所有孔,按设计要求加压、保压、观察焊缝。在试验压力和试验时间内,检查每条焊缝是否有渗水现象,如无渗水则判定为合格。试验结束后,排净腔内的水,干燥存放,并贴放水标签。

2)气压试验。所用气体应是干燥、洁净的空气、氮气或其他惰性气体。按要求将构件内加压,当试验压力达到规定值时,关闭气阀门,停止加压,涂肥皂水检漏或观察工作压力表数值的变化,如没有发现漏气或压力表数值稳定,则为合格。

3.3 钎焊接头力学性能检测

当钎焊构件的接头有强度要求时,以试件形式进行接头强度检验。钎焊接头强度主要通过拉伸、剪切等试验方法进行检验。焊接接头拉伸试验样胚可以从焊接试件上垂直于焊缝轴线截取,机加工后焊缝轴线应位于试样平行长度的中心。对每个试验试样应进行标记,以确定在被截取试件中的位置。试验表面应去除焊缝余高,保持与母材原始表面齐平。

3.4 内部质量检测

铝合金接头内部不允许有裂纹。对Ⅰ类接头,内部不允许有贯穿性缺陷,接头内部钎着率≥85%。

根据具体钎焊结构特点用工业X射线实时成像检测技术(X射线照相法)、模拟件破坏性试验法、超声C扫描检验接头的内部质量。

对于工业X射线实时成像检测,首先调整射线机工作台零位,根据构件大小及要观察的位置调整接受器的高度。然后平稳放置构件,在构件的观察位置贴好像质计。在进行X射线实时成像检测时,像质计紧贴在被检构件靠近射线源一侧的表面上,与构件同时检测。最后根据工件厚度调整工作电压,记录清晰的缺陷形状位置和形貌。

4 结束语

在实际生产制作过程中,铝合金硬钎焊构件的质量检测是极其重要的一环,也是产品质量的最后防线,所以生产制造者应该充分重视。在制造过程中必须严格遵守相关的质量检测规程。当然,规程的设计制定者也要根据生产实际,不断地调整和完善,使铝合金硬钎焊构件的质量检测规程更加合理适用,更好地为生产服务。

[1] 方洪渊, 冯吉才. 材料连接过程中的界面行为[M]. 哈尔滨: 哈尔滨工业大学出版社, 2005.

[2] 张启运, 庄鸿寿. 钎焊手册[M]. 北京: 机械工业出版社, 1998.

[3] 王洪光. 实用焊接工艺手册[M]. 北京: 化学工业出版社, 2010.

张 梅(1964-),女,工程师,主要从事机械检验与质量控制工作。

Discussion on Quality Inspection Rules of Aluminum Alloy Brazing Component

ZHANG Mei

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

This paper describes the brazing properties and weld-joint characteristics of Aluminum alloy compo-nents, determines the calculation method of weld-joint strength, describes the weld quality requirements ofaluminum alloy brazing in detail according to production practice and experience, and presents the quality inspection method for the welding procedure of aluminum alloy brazing. The purposes is to achieve the quality control in the production of various types of aluminum alloy brazing components through standardizing the test of aluminum alloy components, so as to effectively ensure the welding quality of aluminum alloy components.

aluminum alloy; brazing; inspection rules

2014-05-03

TG454

A

1008-5300(2014)04-0051-03