胶囊硫化机主油缸的设计改进

2014-09-07张启深许国柱

张启深,许国柱

(福建华橡自控技术股份有限公司, 福建 三明 365500)

主油缸部分是胶囊硫化机的关键部位,缸体和柱塞加工的精度、密封件密封性能等都直接影响整机的性能稳定性。如何确保主油缸的长期稳定使用,直接关系到用户的经济效益,也是设备供应商急需改进的方向。

1 原设备状况

华橡自控技术公司制造的胶囊硫化机主要是以框架式结构形式为主,分为上横梁、上芯模油缸和下芯模油缸、侧板、上下工作台、主油缸、油箱部分。

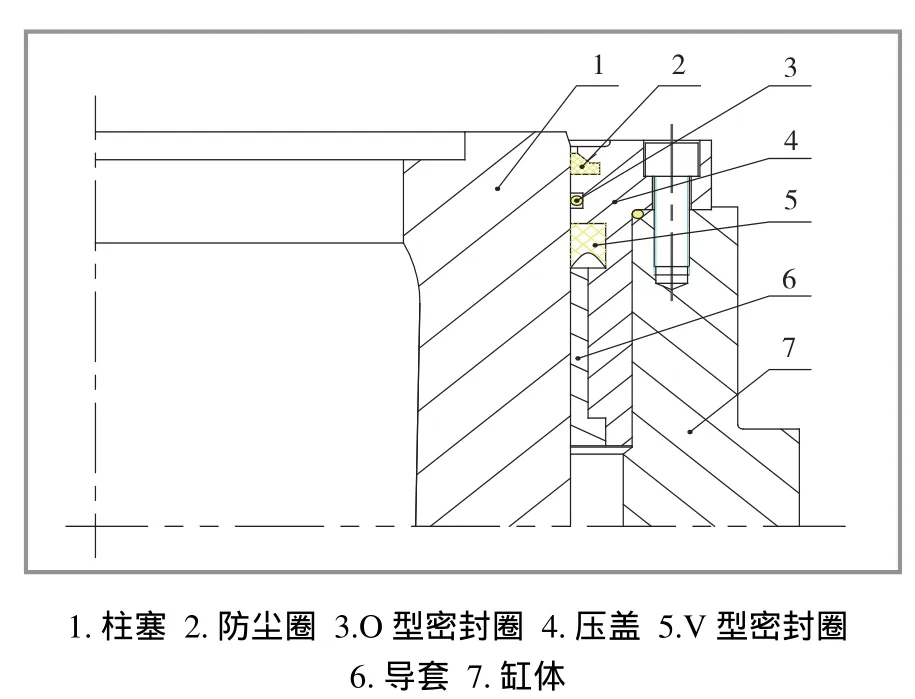

根据用户的反馈,主机整体使用情况较好,但与进口机相比,主油缸部位在使用2a后常有漏油现象,密封性能不足。原主油缸密封结构如图1所示。

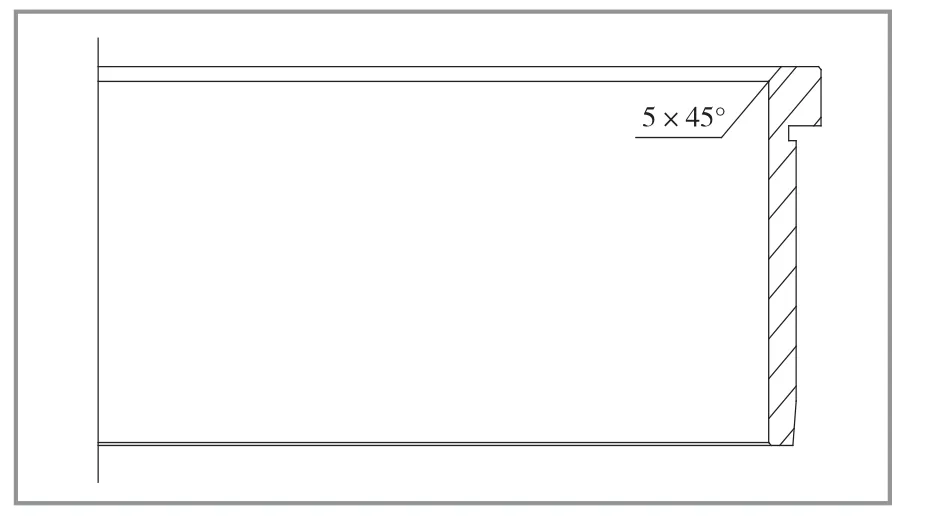

原主油缸结构中,柱塞采用ZG270-500材质制作,为节约成本,外圆经精加工后直接使用。V型密封圈采用橡胶I-4材料,V型尖角较薄;导套内孔端有倒角,无导油孔,导套如图2所示。

2 结构分析

图1 原主油缸结构

图2 导套

原柱塞外圆表面未经处理,直接加工使用一段时间后会产生锈蚀,表面粗糙,加快了对密封圈的磨损,易造成漏油;V型密封圈尖角处偏薄,强度不够,使用寿命不长;导套无导油孔,不利于V型密封圈的及时张紧密封。这几部分均需进行改进,以提高主油缸部分的整体稳定性。

3 改进方案

首先,柱塞在粗车后,根据最后加工尺寸要求,外圆堆焊一层2Cr13材料,单边厚度要求3~5mm,并提高表面加工精度要求。

其次,与密封件生产厂家合作,将V型密封圈的尖角部位加厚,同时将密封件材质硬度提高,改善其性能指标,提高使用寿命。

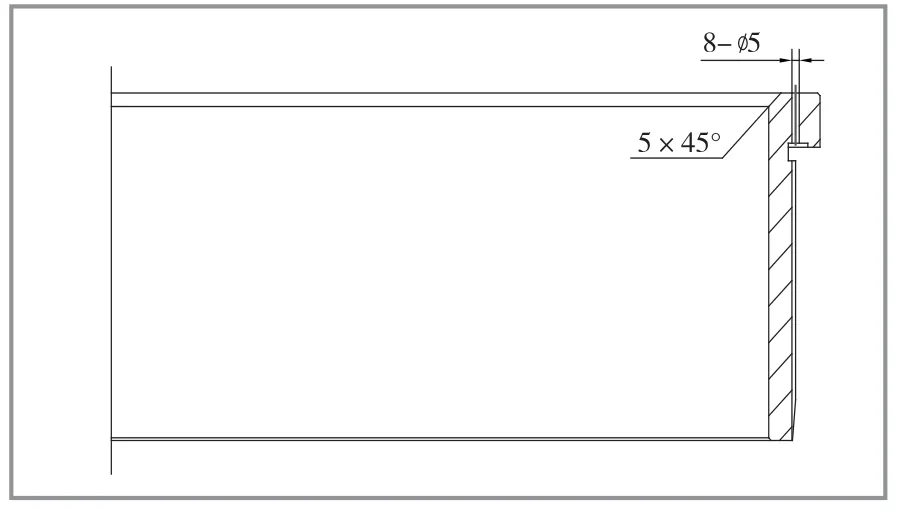

第三,导套加工时,多加工8个直径为5mm导油孔,以利于密封件的张紧密封。新加工的导套如图3所示。

图3 改进后的导套

经过改进后的主油缸密封结构如图4所示。

4 改进后的效果

经改进后的结构更加合理耐用,产品获得了用户的好评。不少老用户在旧的胶囊机维修改造时,都要求改成新的主油缸密封结构。