推土机操纵力与操纵行程确定方法研究

2014-09-06,

,

(山推工程机械股份有限公司工程机械研究院,山东 济宁 272073)

推土机操纵力与操纵行程确定方法研究

季有昌,杨森

(山推工程机械股份有限公司工程机械研究院,山东 济宁 272073)

介绍推土机操纵力与操纵行程的一种经验计算方法,重点分析了此计算法的基本原则和试验测定法的试验步骤与注意事项。通过对某型推土机操纵力与操纵行程的理论计算数值和实验测定数值的对比发现,理论计算数值与试验测得数值的相对误差在10%左右,在误差允许的范围内,充分证明了这2种方法的一致性。

推土机操纵力;推土机操纵行程;理论计算法;实验测定法

0 引言

推土机是广泛应用于土石工程作业的机械之一,作业过程中,需要频繁操作推土机的前进挡和后退挡,同时需要不断操作铲刀和松土器的操纵手柄,来调节铲刀或松土器的入土深度,以便更高效作业。其中,控制推土机前进后退和转向的机构称为变速换向机构和转向机构,控制铲刀和松土器动作的机构称为工作装置操纵机构。由于这几套机构在推土机作业时需频繁操作,所以操纵力和操纵行程设计的合理与否直接影响到推土机的使用性能。故对确定推土机操纵机构操纵力和行程的方法进行研究。

1 操纵力和操纵行程计算[1]

1.1 操纵系统设计思想

操纵系统的设计思想为:

a.通过连杆、固定支架和传动轴等刚性件空间位置的合理布置和组装,形成多个空间刚性机构。

b.设计时,依据构思的方案,对机构进行尺寸综合,确定机构的尺寸、运动空间和相位关系等。

c.操纵系统中前一套机构的从动件可看成是后面机构的原动件[2];文中“一套机构”是指包含原动件摇臂、从动件摇臂及中间传递运动的连杆的机构。

d.操纵手柄上的动作通过这些刚性机构(操作时不考虑这些钢性结构件的变形),逐级传递,从手柄处的摇臂开始,往阀方向通过各套连杆机构逐步传递动作,即前一套机构的从动件摇臂为后一套机构的原动件,手柄动作从一套机构传递到另一套机构,最终作用于变速换向阀、转向阀和铲刀提升阀等液压阀,控制液压阀阀杆动作,实现内部油路的变换,从而实现推土机的变速、换向、转向及铲刀的提升等多种动作。

e.多个刚性机构的合理设计和布置,是推土机操纵系统设计的核心。

操纵系统的最终执行元件是液压阀的阀杆,计算手柄操纵力和操纵行程时通常从液压阀阀杆开始计算。逐级机构前推,得到手柄上的力和行程。

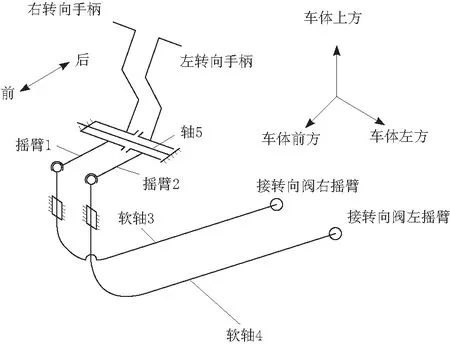

1.2 变速-转向机构操纵原理

以某型推土机的操纵系统的变速-转向机构为例,如图1所示,说明设计时操纵力和操纵行程的计算方式和注意事项。

图1 某型推土机变速-转向操纵机构三维模型

推土机变速-转向操纵机构的运动简图如图2和图3所示。为便于表达和理解,将变速换向运动结构和转向机构的简图分开表示。

图2 变速换向机构

图3 转向机构

文中所称的摇臂,是指广义上的摇臂。比如,连杆两端通过关节轴承连接的部件,有可能是带有半圆键槽的轴,也有可能是一个结构相对复杂的支架,但是支架上有2个位置通过关节轴承用来连接连杆,这种结构的支架也称为摇臂。

变速换向机构操纵原理:

a.当左、右推拉变速换向手柄时,手柄通过球销副拉动摇臂1,摇臂1通过拉动连杆4带动摇臂7转动,摇臂7转动拉动末端接换向摇臂的连杆2,通过换向摇臂操控变速换向阀阀杆,实现前进、后退的换向动作。

b.当前、后推拉手柄时,手柄通过球销副拉动摇臂1,摇臂1通过拉动连杆5带动摇臂3运动,摇臂3拉动末端接变速摇臂的连杆6,通过变速摇臂操控变速换向阀阀杆,实现1~3挡的速度变换。另外,该推土机停车时,变速换向机构手柄应置于空挡位置。

转向机构操纵原理:当拉动左转向手柄时,手柄绕轴5转动,轴5带动摇臂2转动,摇臂2拉动末端接转向阀左摇臂的软轴4运动,转向阀左摇臂拉动转向阀阀杆,实现阀内油路的变换,从而实现左侧转向离合器分离,动力被切断,实现推土机左转向。实现右转向操纵原理相同,当松开手柄时左右转向手柄自动回位。

1.3 手柄操纵行程的计算

操纵机构操纵行程的计算基于以下原则:

a.连杆两端连接的2个摇臂走过的区域相等。

b.同一传动轴上的2个摇臂或多个摇臂转动的角度相同。

c.假设各操纵机构中的多个部件,比如关节轴承、半圆键槽等,传递过程中无任何空行程。

d.软轴两端连接的2个摇臂走过的行程相等,传递过程中无损失。

以变速机构为例,说明操纵行程的计算方法。假设阀端第1级摇臂转过的角度为α1,则通过连杆连接的第2级摇臂转过的角度为α2,第1级摇臂和第2级摇臂的转动半径分别为R1和R2,第n级摇臂的转动半径为Rn。此过程第1级摇臂从位置A运动到位置B,第2级摇臂从位置C运动到位置D,则第1级摇臂的行程L1为:

(1)

即

(2)

如图4所示,当第1级摇臂从A点运动到B点时,由于第1级摇臂与第2级摇臂之间是通过刚性连杆连接,则连杆另一端从C点运动到D点,即第2级摇臂从C点运动到D点。连杆右端走过的行程为α1对应的弧长,连杆左端走过的行程为α2对应的弧长。但在实际生产中,一味追求测量弧长难以实现,另外,推土机行走操纵通过多级的转化和推土机内部空间的限制,每级摇臂转过的角度不会太大,故用摇臂转过角度(此处为α1和α2)对应的弦长,来近似为摇臂走过的弧长,这种假设是符合数学理论和设计要求的。

图4 从第1级摇臂到第2级摇臂的行程

操纵系统行程计算如下:

(3)

αn,αn+1为各级摇臂转过的角度;Rn为各级摇臂的转动半径;Ln,Ln+1为各级摇臂走过的行程。

此处,αn=αn+1指同一传动轴上的2个摇臂转过的角度。Ln=Ln+1指同一连杆两端的2个摇臂的行程。

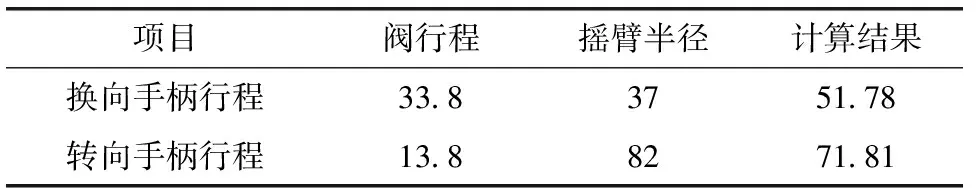

已知,从1挡到2挡及从2挡到3挡时,变速阀的行程为12 mm,变速阀阀杆摇臂为55 mm,将数值代入式(3),即L1=12 mm,逐级前推,得出变速手柄变速时的行程为35.86 mm。同理,得到换向手柄和转向手柄行程如表1所示。

表1 换向和转向手柄行程计算结果 mm

1.4 手柄操纵力的计算

操纵机构操纵力的计算基于以下原则:

a.除软轴外,操纵机构的各零部件是刚性件,传递运动过程中无任何变形。

b.同一连杆两端的2个摇臂传递的力相等。

c.同一传动轴上的2个摇臂传递的扭矩相等。

d.假定各连杆机构间摩擦力为0,无力或扭矩的损失。

e.假定各连杆与摇臂垂直。

以变速机构为例,说明操纵力的计算方法。基于以上原则,结合实际工作经验总结出操纵力计算公式为:

(4)

Fn,Fn+1为各级摇臂的受力;Rn,Rn+1为各级摇臂的转动半径。此处,Fn=Fn+1指同一连杆两端连接的2个摇臂传递的力。

需要说明的是,摇臂在来回运动的过程中,摇臂与连杆并不一定是一直垂直的,即式(4)中的β和γ不一定一直是90°,这个角度是不断变化的。但是,目前尚未从理论上把握这个角度的变化规律,所以假定连杆与摇臂始终垂直,即式(4)中β和γ取90°,得到公式为:

(5)

已知变速时,从1挡到2挡及从2挡到3挡时,需克服阀端的弹簧力为105.8 N,变速阀阀杆摇臂半径为55 mm,代入式(5),逐级前推,得变速手柄变速时操纵力为35.72 N。同理,可得到变速手柄换向时的操纵力为28.35 N。

2 试验测定法

2.1 试验仪器

试验仪器包括SG-210踏板力操纵力计、高度尺、钢板尺及记录本等附属设备。

2.2 测定操纵力的实验方法及步骤

a.将待测推土机驾驶至干燥的土路或铺砌的路面上,土路或路面的地面附着系数为0.6~0.8[3],可反映推土机普通工况的操纵力。将踏板力操纵力计、记录本等设备放置于座椅旁的操纵台上,记录待测推土机的车号。

b.检查油位水位等,启动发动机,将推土机开至宽阔地。将SG-210操纵力计前端挂环挂于待测手柄上,此处以左转向操纵力为例说明,慢慢拉左转向手柄,直至推土机往左转向,此时操纵力计记录一个操纵力的数值,将测得数值记录于记录本上。重复以上步骤,连测3次,取平均值。同理,可测得右转向操纵力,以及换挡操纵力并作记录。

c.启动第2台待测推土机,重复步骤a和b,测量左右转向操纵力及换挡操纵力,并记录。连续测量3台推土机,记录数据取平均值。

d.用同样方法,测得变速时和换向时的操纵力并记录。

将测得的操纵力数据记录,并汇总如表2所示。

表2 操纵力测量数据 N

2.3 测定操纵行程的实验方法及步骤

a.准备工作同2.2节步骤a。将高度尺、钢板尺和记录本准备好,记录待测推土机的车号。

b.将高度尺置于待测手柄前方操作台,钢板尺垂直横放于高度尺与待测手柄间,标定初始零刻线,用手扳动待测手柄,直至扳到最大位置。以测量工作装置操纵行程为例,往后拉手柄,直至手柄拉到极限的位置,此时铲刀迅速提升,记录此时手柄走过的钢板尺的刻度,得到铲刀提升时手柄的操纵行程,记录测得数据。用同样测量方式可测得变速手柄、换挡手柄和铲刀操纵手柄的行程等。

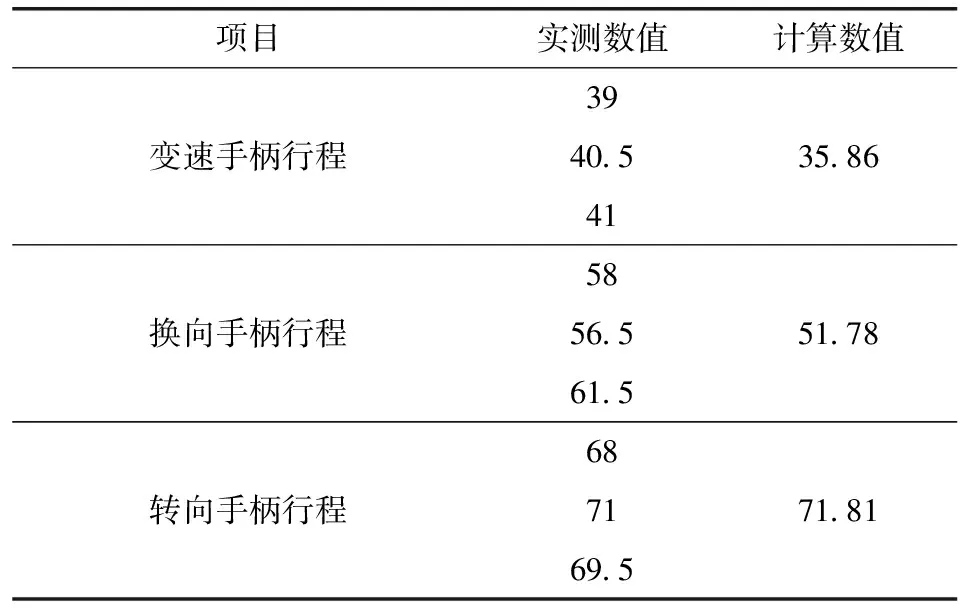

c.启动第2台待测推土机,重复步骤a和b,测量待测行程,并记录,连续测量3台以上推土机,记录数据取平均值。将测得的操纵行程数据记录,并汇总如表3所示。

表3 操纵行程测量数据 mm

项目实测数值计算数值变速手柄行程3940 54135 86换向手柄行程5856 561 551 78转向手柄行程687169 571 81

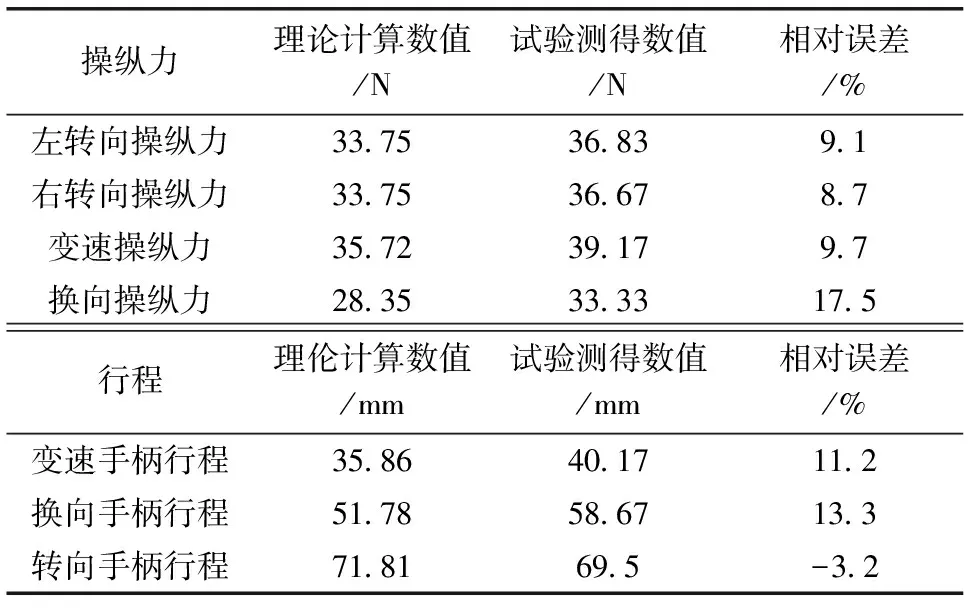

3 理论计算与试验数值对比

将理论计算数值与试验数值统计于表4中。

表4 数值对比

操纵力理论计算数值/N试验测得数值/N相对误差/%左转向操纵力33 7536 839 1右转向操纵力33 7536 678 7变速操纵力35 7239 179 7换向操纵力28 3533 3317 5行程理伦计算数值/mm试验测得数值/mm相对误差/%变速手柄行程35 8640 1711 2换向手柄行程51 7858 6713 3转向手柄行程71 8169 5-3 2

由表4数据可知,操纵力和行程实际测得数据比理论计算数据均偏大,相对误差在10%左右。这是由于理论计算时,假定各连杆机构间无摩擦力,各机构间没有空行程。在实际生产中,由于制造水平的限制,无摩擦力状态和无空行程状态是完全理想的,实际中难以达到。另外,转向手柄行程实际测得数值比理论计算数值偏小,其原因是,由于转向离合器分离状态凭感觉难以准确判断,导致实测转向手柄行程偏小。

4 结束语

通常在推土机操纵的设计开发中,理论计算法与试验测量法要结合使用。理论计算法可指导操纵的设计,反之,试验测量法可指导操纵的改进。2种方法的充分结合,可更好地指导推土机操纵的开发和改进。所提出的操纵力和操纵行程计算方法,其科学性和正确性有待实践的检验,仅供读者参考和讨论。

[1] 季有昌,张立银,李继惠,等.推土机制动操纵装置:中国,CN202952961U[P].2013-05-29.

[2] 赵卫军,王晶,姜琪.机械原理[M].西安:西安交通大学出版社,2003.

[3] 张光裕,许纯新.工程机械底盘设计[M].北京:机械工业出版社,1988.

Research of Bulldozer’s Operation Force and Manipulation Trip Determination Method

JIYouchang,YANGSen

(R&D Center of Shantui Construction Machinery Co.,Ltd., Jining 272073,China)

An empirical calculation method of bulldozer’s operating force and manipulate trip were introduced.The theoretical calculations’ basic principles and the experimental procedures and precautions were importantly introduced.By comparing of the theoretical force and manipulation trip and the experimental values of them ,we found that the relative error between them was about 10%,which was in the range of allowable error.And this fully proved the consistency of the two methods.

bulldozer’s operating force;bulldozer manipulation trip;theoretical calculation;experimental determination

2014-07-07

TU623.5;TH16

A

1001-2257(2014)12-0061-04

季有昌(1981-),男,山东日照人,工程师,硕士,主要从事推土机的开发设计;杨森(1984-),男,山东滕州人,助理工程师,主要从事推土机的开发设计。