一种AGC伺服液压缸内泄漏的实验测试方法

2014-09-06,

,

(东北大学机械工程与自动化学院,辽宁 沈阳 110004)

一种AGC伺服液压缸内泄漏的实验测试方法

吴英武,宋锦春

(东北大学机械工程与自动化学院,辽宁 沈阳 110004)

内泄漏是影响AGC液压缸动静态性能的主要因素之一。针对AGC伺服缸内泄漏测试方法,通过对比分析多种实验方法,设计了AGC伺服缸内泄漏实验测试方案,搭建了液压缸内泄漏测试实验台,得到了实验曲线,并对实验数据进行分析拟合得出了伺服缸内泄漏量的计算式。

AGC;伺服液压缸;内泄漏;实验测试

0 引言

伺服液压缸是液压AGC系统的主要执行元件。为保证AGC系统的控制精度,不仅要求AGC液压缸具有良好的静态性能,而且要求其有较好的动态性能。内泄漏是影响AGC液压缸动静态性能的主要因素之一[1]。随着液压系统向高压化发展, 液压缸的泄漏量控制越来越受到重视。液压缸内泄漏的产生原因是多方面的,液压缸缸体及零部件的加工质量、结构设计、密封性能、油液的污染度和温度等因素都影响着液压缸的泄漏[2],提出了一种AGC液压缸内泄漏的实验测试方法。

1 液压缸内泄漏测试方法比较

1.1 活塞沉降法

活塞沉降法原理如图1所示,使用活塞沉降法测量液压缸无杆腔至有杆腔的泄漏。

图1 活塞沉降法原理

被试缸有杆腔的油口不接油管,换向阀中位工作,用加载缸加载。使被试缸无杆腔为工作压力,并保持稳定。用位移传感器测量被试缸活塞杆位移S,同时用计时器计时t,若被试缸活塞面积为A,则内泄漏流量q=AS/t。

1.2 流量直接测量法

向被试缸工作腔加恒定压力,在被试缸未加压腔出口处连接高精度流量计,通过测试该出口的流量,经PXI数据采集系统采集流量信号,进而测定被试缸的内泄漏量[3]。目前,高精度流量计分辨率可达1/40mL,但高精度的流量计一般价格较高,且对于泄漏量较小时测量比较困难。

1.3 压力流量关系法

向被试缸工作腔施加恒定压力以后,断开工作腔的进油口(关闭液控单向阀),进行保压。检测工作腔的压力随时间的变化情况,通过寻找压力变化与泄漏量的经验公式,即可得到被试缸的内泄漏量数值。

1.4 比重称重仪检测被试缸的泄漏容积

首先采样试验用液压油,标定其密度随温度变化曲线。测试原理如图2所示。将被测液压缸的活塞分别固定在其行程的两端或中间需要测试位置(中间位置时可使用加载缸和机架进行固定),向被测液压缸的实验腔加载所需压力,在液压缸的另一侧出油口将微小泄漏流量经导管导出到容器内,使用比重称重仪精密测量其容积,记录时间;经计算机测控系统,采集称重信息传输,由计算机计算出容积、密度和时间的关系,得出微小泄漏流量的精密数值。

图2 测试原理

2 AGC伺服缸内泄漏测试实验原理

2.1 实验原理与步骤

根据GB/T15622-2005内泄漏检测标准、国内外伺服缸内泄漏测试中比较完善的测试方案[4-6],结合现有的实验设备,设计AGC液压缸的内泄漏测试方案如图3所示。

2.1.1 不同压力下泄漏油液体积与时间关系

a.实验准备。测压线、高精度量筒(最高精度0.1ml)和秒表。

b.将被测伺服缸活塞通过换向阀控制移至行程最下端。

c.将被测伺服缸下腔压力泄为零,使用测压线,通过测压接头接入下腔,并使用高精度量筒收集泄漏油液。

d.由于量筒测量精度有限,所以可以通过计算油液滴数的方法进行油液体积测量,故需对油滴量进行标定:将伺服缸上腔压力调定20MPa,对泄漏油液进行收集,并记录油液滴数。

e.经多次测量可知,每5滴油液体积为0.2ml,所以每滴油液体积为0.04 ml。

f.正式开始测量。将伺服缸上腔压力调定为给定压力,选定23MPa,21MPa,19 MPa,17 MPa,15MPa和13MPa,保持系统持续供压,收集泄漏油液,并记录时间。

g.多次测量取平均值,本次实验取5次测量平均值。

h.量杯测量法也存在如下不足之处。精确度不高,因为内泄漏很少时油滴为非连续性滴落,所以在时间的计算上会造成一定的测量误差。

图3 AGC液压缸内泄漏试验原理

2.1.2 不同压力下的压降与时间关系

a.实验准备。压力传感器、计算机测控系统。

b.将被测伺服缸活塞通过换向阀控制移至行程最下端。

c.将压力传感器接入伺服缸上腔,并连入计算机测控系统。

d.将压力传感器与PLC相连,通过PLC查看伺服缸上腔压力变化与时间关系。

e.正式开始测量。将伺服缸上腔压力调定为给定压力,选定23MPa,21MPa,19 MPa,17 MPa,15MPa和13MPa,停止供压,并通过液压锁将上腔压力锁死。

f.多次测量取平均值,本次实验取5次测量平均值。

2.2 实验设备

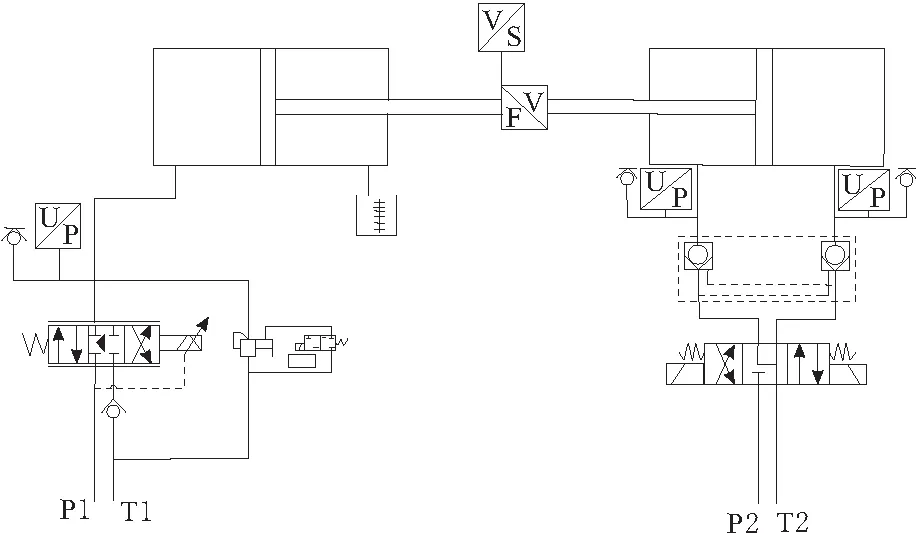

最大轧制力200T的液压AGC模拟装置的液压系统原理如图4所示。单元主体由位于机架上部的被测伺服缸和位于下部加载液压缸组成,用来模拟轧钢现场的轧制力变化情况。安装有MOOG D661伺服阀,可以实现高频的液压缸位置调节。上下液压缸之间装有拉压力传感器,以便实时监测轧制力的变化情况。

图4 实验装置液压原理

2.3 实验结果及数据分析

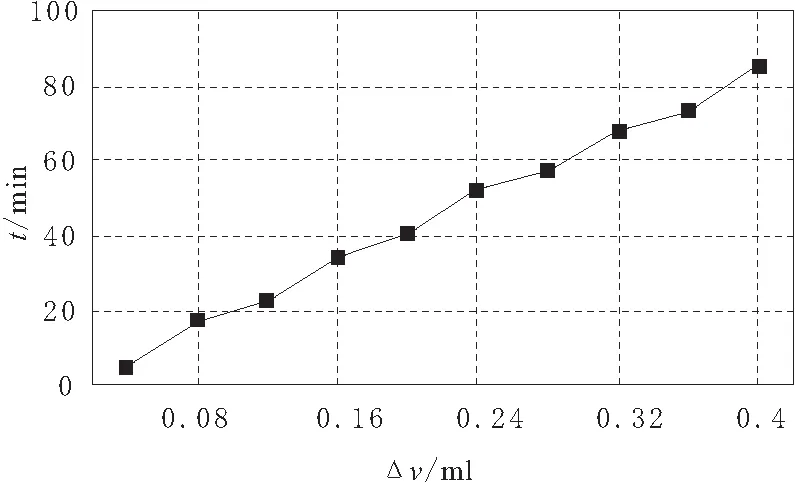

2.3.1 不同压力下泄漏油液体积与时间关系曲线

以上述实验设备为研究对象,分别测试工作压力在13MPa,15MPa,17 MPa,19 MPa,21MPa和23MPa下的泄漏量,绘制负载-泄漏量曲线[7-8]如图5所示。

图5 工作压力为23MPa的数据曲线

由泄漏量计算公式可得负载压力23MPa下的平均泄漏量为:

=4.648×10-3ml/min

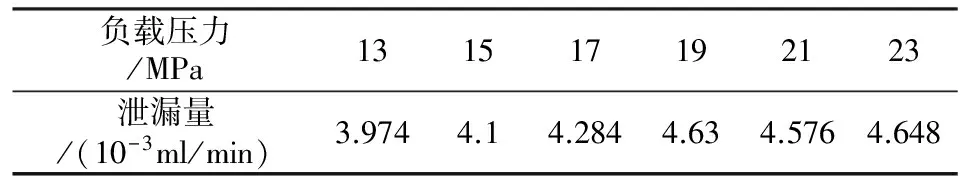

同理可计算出负载压力在其他实验压力下的泄漏量,如表1所示。

根据表1可得AGC液压缸在不同压力下的泄漏量曲线,如图6所示。

表1 不同工作压力下的平均泄漏量

图6 不同负载压力下泄漏量曲线

将以上实验数据拟合成压力与泄漏量关系的二次函数曲线,用Excel软件得二次函数的方程为:

q=-0.004 7p2+0.2454p+1.5401

(1)

2.3.2 压力变化与时间关系

分别测试工作压力在13MPa,15MPa,17 MPa,19 MPa,21MPa和23MPa下的压力-时间变化曲线如图7所示。

图7 压力变化与时间曲线

将实验曲线拟合成一条二次函数曲线,应用Excel软件,得出该二次函数的方程为:

T=2.62p2-149p+2041

(2)

油液泄漏量为:

(3)

将式(1)、式(2)带入式(3)可得:

(4)

3 结束语

通过对比分析液压缸泄漏量的多种测试方法,确定了AGC伺服液压缸的泄漏量实验测试原理。设计了AGC液压缸内泄漏实验系统,制定了实验方案和步骤。根据实验结果绘制了AGC液压缸的压力、泄漏量和时间之间的关系曲线,根据实验曲线拟合得到了AGC液压缸内泄漏量的计算式。

[1] 曹爱.伺服液压缸检测试验台及试验方法的研究[D].沈阳:东北大学,2010.

[2] 周恩涛,李娜,杨文林,等.液压缸内泄漏分析方法的研究[J].润滑与密封,2005(2):96-97.

[3] 傅连东,朱学彪,李金良,等.伺服缸测试系统的设计[J].液压与气动,2006(1):31-32.

[4] 徐造林,孙玉清,朱宇.液压测试台计算机辅助测试系统的研究[J].大连海事大学学报,2000(3):62-66.

[5] WANG Jingjing.Realizing SMS using PC’s serial port based on VC++[M].Second International Workshop on Computer Science and Engineering,2009.

[6] 蒋俊,王文娟,曾良才,等.大型轧机伺服液压缸动态特性测试方法研究[J].机床与液压,2011(19):28-30.

[7] 赵平.液压缸内泄漏性能评定方法探讨[J].液压与气动,2001(7):42-44.

[8] LI Heqing,TAN Qing.Reliability analysis of hydraulic system for type crane based on gomethodology[C]//2009 2nd International Conference on Intelligent Computing Technology and Automation,2009.

An Experimental Testing Method of AGC Servo Cylinder Leakage

WUYingwu,SONGJinchun

(School of Mechanical Engineering and Automation,Northeastern University,Shenyang 110004,China)

Internal leakage is one of the main effecting factors of AGC hydraulic cylinder.In this paper,the leakage mathematic model of the hydraulic cylinder was established;experimental methods were designed;the experiment rig was established.Cylinder’s internal leakage curves were obtained,and experimental calculating equitation was acquired.

AGC;servo cylinder;internal leakage; experiment

2014-03-11

TH137.51

A

1001-2257(2014)08-0048-04

吴英武(1979-),女,越南人,博士研究生,研究方向为液压传动与控制;宋锦春(1957-),男,辽宁沈阳人,教授,博士研究生导师,研究方向为液压伺服与比例控制。