FSE电动赛车集成化减速箱的设计及校核

2014-09-06,,,

, ,,

(广东工业大学机电工程学院,广东 广州 510006)

FSE电动赛车集成化减速箱的设计及校核

冯勇,阳林,彭仁杰,钟云耀

(广东工业大学机电工程学院,广东 广州 510006)

根据E05号赛车的动力性指标,设计了一种结构紧凑的集成化减速箱,将差速器整合到减速箱里。主要设计了减速箱的总体方案、传动齿轮参数、差速器和减速箱箱体,并利用ANSYS软件对传动齿轮和差速器壳进行了静力学仿真分析,最后将集成化减速箱进行装车试验。

FSE电动赛车;集成化减速箱;传动齿轮;静力分析

0 引言

FSE(formula student electric)大学生电动方程式汽车大赛是FSAE大学生方程式汽车大赛的一个分支,而Formula SAE,即是各国汽车工程师协会SAE面向大学本科生和研究生举办的一项大学生方程式赛车竞赛[1]。减速箱是FSE电动赛车动力传动系统中的重要组成部分,对于FSE赛车完成动态比赛项目起着决定性的作用。

近年来,国内外的FSE电动赛车所采用的减速箱都是链传动或齿轮传动加链传动。而链传动在实际的比赛过程中存在一些问题:一是传动比不能太大,由于小链轮的包角限制,一般链传动的传动比i≤6,常取i=2~3.5[2];二是链传动的润滑条件差,耐久赛中链条容易出问题,不稳定。由于FSE电动赛车的传动系统布置空间非常有限,因此,亟待设计一种功能集成、结构紧凑和质量轻的集成化减速箱。

1 集成化减速箱的总体设计

根据FSE大赛规则,以及2012年广东工业大学E03号赛车的相关参数和设计经验,确定广东工业大学E05号电动赛车的整车参数及性能目标参数如表1所示。

表1 赛车整车参数及性能目标

项目参数长×宽×高/mm2900×1390×1105整备质量/kg300轴距/mm1550质心前轴距/mm852.5质心后轴距/mm697.5车轮半径/m0.26最高车速/(km/h)1100~75m直线加速时间/s≤5续航里程/km≥30

据表1的整车数据可知,FSE整车轴距为1550mm,质心到后轴的距离约697.5mm,FSE电动赛车的驱动电机布置在座椅后面,所以赛车座椅到驱动轴的布置空间很有限,没有放置主减速器的空间,因此,必须重新设计一套减速箱与差速器相连的方案。

相对于链传动,齿轮传动的结构紧凑,传动平稳、工作可靠,传动效率高,传递的功率和速度范围广,使用寿命长[2],很适合布置空间有限、稳定性要求高的FSE电动赛车,因此,E05号电动赛车确定采用齿轮传动减速箱。

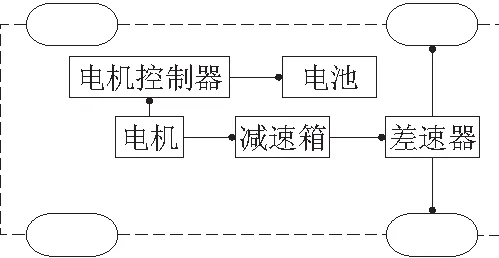

E05号电动赛车,动力系统以驱动电机、动力电池为核心,传递系统采用齿轮传动减速箱及驱动轴等组成,FSE电动赛车的结构如图1所示。

图1 电动赛车结构

在集成化减速箱的设计方案中,将差速器整合到齿轮传动减速箱里,通过螺栓连接,将差速器壳与最后一级传动齿轮的从动齿轮内圈相连。

2 减速箱传动齿轮和差速器的设计

2.1 总传动比的确定

经过对FSE赛车的动力性能和驱动电机的分析,最终确定选用深圳大地和某款额定功率为20kW的永磁同步电机,电机的相关参数已经确定,电机的扭矩、功率特性曲线如图2所示。

图2 驱动电机扭矩、功率特性曲线

由图2可以看出,电机转速稳定在2000r/min附近时,电机的输出功率可以稳定在额定功率20kW左右,且输出扭矩保持最大扭矩180N·m。根据赛道的实际经验得知,FSE电动赛车在赛道上的常用速度为25~30km/h,为了使得赛车能充分利用驱动电机的动力,且使得电机持续工作在高效率区域。车速与赛车速度的计算公式为:

(1)

i为减速比;n为电机转速;u为赛车速度;r为车轮半径,初期已经确定为0.26 m。

经计算确定,减速箱的总传动比为i=6.99。

2.2 传动方案选型

根据《机械设计手册》可知:对于圆柱齿轮减速器,当传动比在8以下时,可采用单机圆柱齿轮减速器;大于8时,最好选用二级(i=8~40)和二级以上(i>40)的减速器。虽然之前确定了减速箱的总传动比为7(在8以下),但由于FSE电动赛车的减速箱布置空间非常限,若采用单级减速箱,则会因减速箱的外廓尺寸较大而无法布置,所以确定选用两级圆柱齿轮减速器。

常见的两级圆柱齿轮减速器的布置形式有展开式、分流式和同轴式[3]。考虑到FSE电动赛车要求传递的功率不是很大,且对减速箱要求结构简单、轴向尺寸紧凑、加工方便和成本低廉,所以选用直齿圆柱齿轮,且减速箱布置形式选用轴向尺寸小的展开式。整个的传动方案如图3所示。

图3 选用的传动方案

2.3 基本参数设计计算

FSE赛车传动比的分配,对减速箱的结构型式、轮廓尺寸及质量的大小影响很大。总传动比i与两级速比的关系式为:

i=i1i2

(2)

因为FSE赛车的离地间隙和布置空间有限,所设计的变速箱轮廓不能太大,所以速比分配要均匀。考虑润滑条件、布置空间等因素,速比分配定为i1=2.53,i2=2.76。

2.3.1 第1级传动齿轮的设计

a.选用标准直齿圆柱齿轮传动;FSE赛车在赛道上的常用转速不高,故齿轮选用6级精度,齿轮经磨齿精加工;大小齿轮材料均选用20CrMnTi低碳合金钢,经渗碳淬火处理,齿面硬度高,心部韧性好,小齿轮硬度为55HRC,大齿轮硬度为50HRC,二者材料硬度差为5HRC。

在不产生齿轮根切的前提下,尽量将小齿轮的齿数取小。因为一旦小齿轮齿数增大,对应的与之啮合的大齿轮也要增大,导致整个减速箱的轮廓要增大,而FSE电动赛车的布置空间有限,所以取小齿轮齿数Z1=17,则大齿轮齿数Z2=i1Z1=2.53×17=43.01,取Z2=43。

b.按齿根弯曲疲劳强度设计公式,计算确定模数m1=4;按齿面接触疲劳强度设计公式,计算确定小齿轮的分度圆直径为d1=68mm,大齿轮的分度圆直径为d2=188mm

c.根据相关公式,计算确定中心距a1=128mm,计算确定齿轮宽B1=40mm,B2=40mm。

2.3.2 第2级传动齿轮的设计

a.选用标准直齿圆柱齿轮传动;齿轮选用6级精度,经磨齿精加工;大小齿轮材料都选用为20CrMnTi低碳合金钢,经渗碳淬火处理,小齿轮硬度为55HRC,大齿轮硬度为50HRC,二者材料硬度差为5HRC。

取第2级啮合齿轮的小齿轮齿数Z3=17,则大齿轮齿数Z4=i2Z3=2.76×17=46.92,取Z4=47。

b.按齿根弯曲疲劳强度设计公式,计算确定模数m2=3;按齿面接触疲劳强度设计公式,计算确定小齿轮的分度圆直径为d3=51mm,大齿轮的分度圆直径为d4=129mm。

c.根据相关公式,计算确定中心距a2=90mm,计算确定齿轮宽B3=40mm,B4=40mm。

2.4 差速器的设计

差速器的作用是在向两边半轴传递动力的同时,允许两边半轴以不同的转速旋转[4-5]。为保证差速器有足够的锁紧系数及良好的操纵性能,差速器选用托森差速器,但重新设计了差速器外壳,将差速器整合到减速箱里,通过螺栓连接,将差速器壳与第2级啮合齿轮的大齿轮内圈相连。为了轻量化设计,对托森差速器的外壳进行重新改造设计,差速器壳材料也由钢材改为7075铝合金。

3 建模仿真分析

3.1 传动齿轮的建模仿真分析

根据齿轮传动的设计准则可知,齿轮传动的失效形式主要是轮齿折断和齿面损伤,当使用齿轮传动时,通常只按保证齿根弯曲疲劳强度及保证齿面接触疲劳强度两准则进行设计[6],故静力分析主要分析传动齿轮的齿根弯曲应力和齿面接触应力。

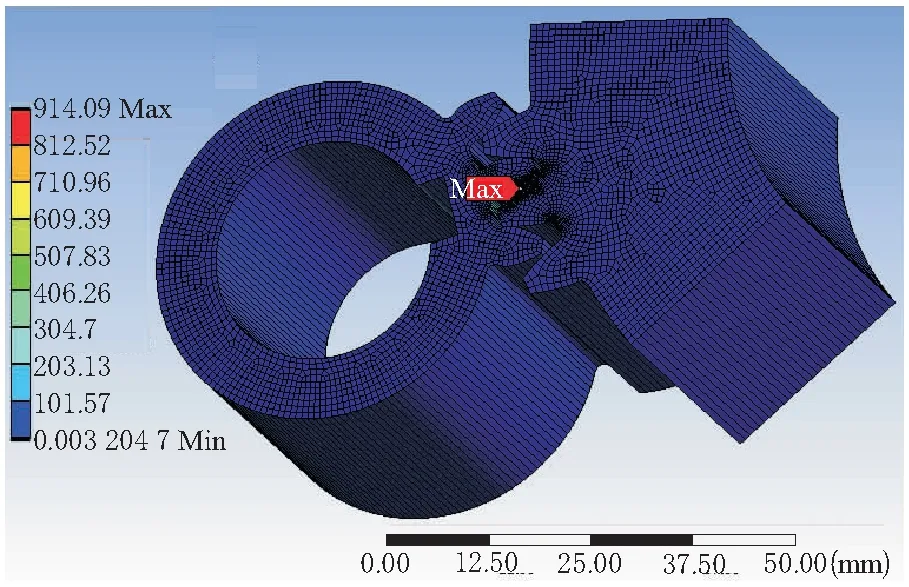

第1级传动齿轮的大小齿轮啮合时的接触应力云图、变形云图分别如图4和图5所示。由图4和图5可知,第1级齿轮的最大接触应力为914.09MPa,小于许用接触应力945MPa;最大变形量为0.0178mm,远低于该材料的许可承载变形量,满足设计要求。

图4 第1级传动齿轮的接触应力云图

图5 第1级传动齿轮的接触变形云图

分析第1级传动齿轮的齿根弯曲应力情况,可知大齿轮、小齿轮的齿根处最大弯曲应力分别为159.29MPa和301.6 MPa,均小于许用弯曲应力546 MPa。

第2级传动齿轮的大小齿轮啮合时的应力云图、变形云图分别如图6和图7所示。由图6和图7可知,第2级齿轮的最大接触应力为925.9MPa,小于许用接触应力945MPa;最大变形量为0.0313 mm,远低于该材料的许可承载变形量,满足设计要求。

图6 第2级传动齿轮的接触应力云图

图7 第2级传动齿轮的接触变形云图

分析第2级传动齿轮的齿根弯曲应力情况,可知大齿轮、小齿轮的齿根处最大弯曲应力分别为216.47MPa和327.77MPa,均小于许用弯曲应力546 MPa。

3.2 差速器的建模仿真分析

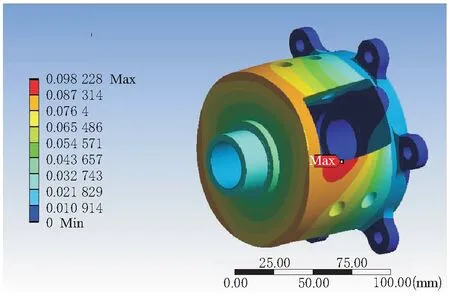

主要针对重新设计的差速器壳进行限元仿真分析,得到差速器壳的等效应力和总位移变形分别如图8和图9所示。由图8和图9可知,差速器壳的最大应力为190.97MPa,小于7075铝合金的许用应力200MPa;最大变形量为0.0982mm,远低于该材料的许可承载变形量,满足设计要求。

图8 差速器壳等效应力云图

图9 差速器壳总位移变形云图

4 减速箱箱体的设计和装车试验

4.1 减速箱箱体的设计

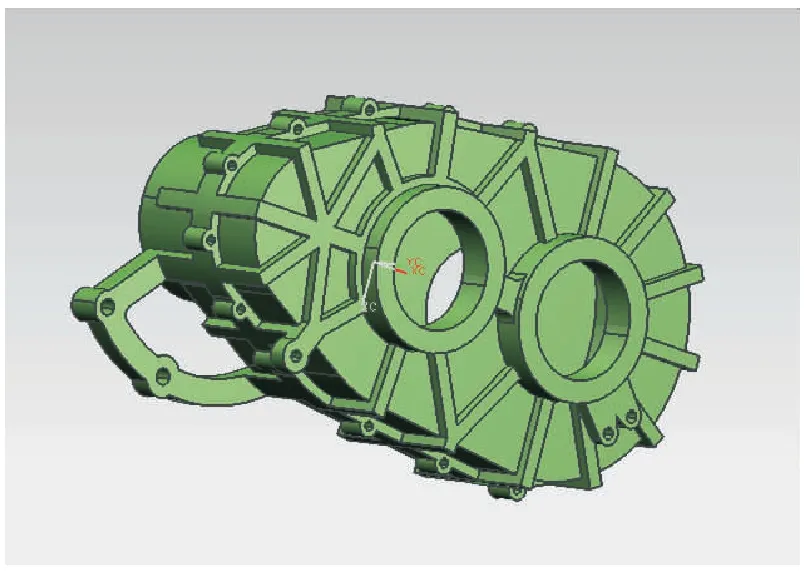

经过有限元的仿真分析可知,齿轮的设计是满足要求的。在齿轮设计的基础上,对减速箱箱体进行强量化设计,根据减速箱箱体的设计要求,所设计的减速箱箱体的UG三维模型如图10所示。

图10 减速箱箱体三维模型

4.2 装车试验

所设计的集成化减速箱经加工制造并装车后的实物如图11所示。

图11 集成化减速箱的实车装配

受测试场地和测试设备的限制,根据FSE电动赛车的动态比赛项目,确定试验过程中,主要测试电动赛车的动力性参数如下:最高车速、0~75m直线加速时间和八字绕环时间。

实车试验方案如下:车轮轮芯处装有霍尔速度编码器,将测得的车速实时显示在车载数码表上;0~75m直线加速时间通过采集多组试验结果求平均值;八字绕环时间测试,按照比赛规则设置八字绕环跑道,通过采集多组试验结果求平均值。

实车测试得到的最高车速为106 km/h;0~75m直线加速时间,4组测试结果分别为4.21s4.01s4.05s4.14 s,取平均值为4.10s;八字绕环时间,3组测试结果分别为5.88s5.91s6.24 s,取平均值为6.01s。

5 结束语

以E05赛车为研究对象,根据赛车的动力性要求和有限的布置空间,设计了一套功能集成,结构简单、紧凑的集成化减速箱,并通过ANSYS软件,对集成化减速箱的传动齿轮和差速器壳进行有限元静力学分析。分析结果表明,所设计的集成化减速箱满足静强度要求。将集成化减速箱进行装车试验,得到的几项动力性试验结果也达到了性能目标。搭载这款集成化减速箱参赛的E05赛车,在2013年的FSE电动车比赛中,取得了优异的成绩。

[1] 中国FSAE委员会.中国大学生方程式汽车大赛项目报告[R].北京:中国大学生方程式汽车大赛组委会,2010.

[2] 吴克坚,于晓红,钱瑞明.机械设计[M].北京:高等教育出版社,2011.

[3] 王春艳,白 鑫,童 镭,等.基于活齿传动的电动轮自卸车轮边减速器设计[J].机电工程,2011,28(3):286-291.

[4] 王 斌,过学迅.越野车轮边减速器设计研究[J].汽车零部件,2010(5):56-59.

[5] 尹占顺,齐吉富,刘 毅.定轴式动力换挡变速箱的设计[J].农业技术与装备,2008(8):12-14.

[6] 张淑艳,郭 辉,孙向轩.电动汽车减速器箱体结构优化设计[J].机械设计与研究,2013,29(2):133-136.

Design and Check on the Compound Gear Box of FSE Electric Car

FENGYong,YANGLin,PENGRenjie,ZHONGYunyao

(School of Electromechanical Engineering, Guangdong University of Technology, Guangzhou 510006,China)

According to the performance indicators of E05racing car,an integrated gear box is designed. The solution is to integrate the differential into the gear box. The overall scheme,the parameters of gears,the differential and the box body are mainly designed. Then the static simulation analysis is made by using ANSYS,and the test of car with integrated gearbox fitted is carried out.

FSE electric car;integrated gear box;drive gear;static analysis

2014-06-04

国家级大学生创新创业训练计划项目(201211845008)

U461.2;TP391.9

A

1001-2257(2014)10-0031-04

冯勇(1988-),男,湖北麻城人,硕士研究生,研究方向为FSAE赛车技术、电动汽车关键技术;阳林(1966-),男,广东广州人,博士,教授,硕士研究生导师,研究方向为FSAE赛车技术、电动汽车关键技术和车身模具CAD/CAE/CAM/VR。