基于可靠性屋的维修配置方法

2014-09-06喻明让何乾坤张英杰赵博选

喻明让,何乾坤,张英杰,陈 琨,赵博选

(西安交通大学机械工程学院,陕西西安 710049)

维修与故障密切相关,故障分析工具如失效模式影响分析(FMEA)、故障树分析(FTA)等是产品维修设计中不可缺少的工具,但传统的FMEA和FTA技术在理论上和实践中仍存在诸多局限[1],如FMEA层次较多,属于单因素分析方法,不适合多个故障模式间的共同分析,且表达容易产生歧义,而FTA分析缺乏一致性。美国学者K.Yang在20世纪90年代提出将QFD应用于可靠性分析[2],文献[3]通过建立可靠性屋的方法,对输出可靠性保证措施进行价值-费用分析,但该模型没有识别出关键可靠性技术特征并对其值进行配置,仍存在着一定的局限性。

本文将QFD应用于产品的维修分析设计,通过建立QFD质量屋,将产品的维修影响逐层转化为产品零部件相应的维修技术特征,对维修影响因素进行重要度分析,以维修性能最大和配置成本最低为目标,将其配置到具体的维修保证工程技术特征上,实现维修配置的优化。同时,通过已有的QFD矩阵归一化处理方法,建立各个配置对象的数学模型。

1 维修配置流程及数学模型

1.1 维修影响分析屋

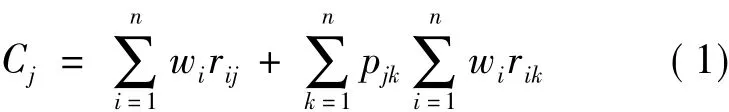

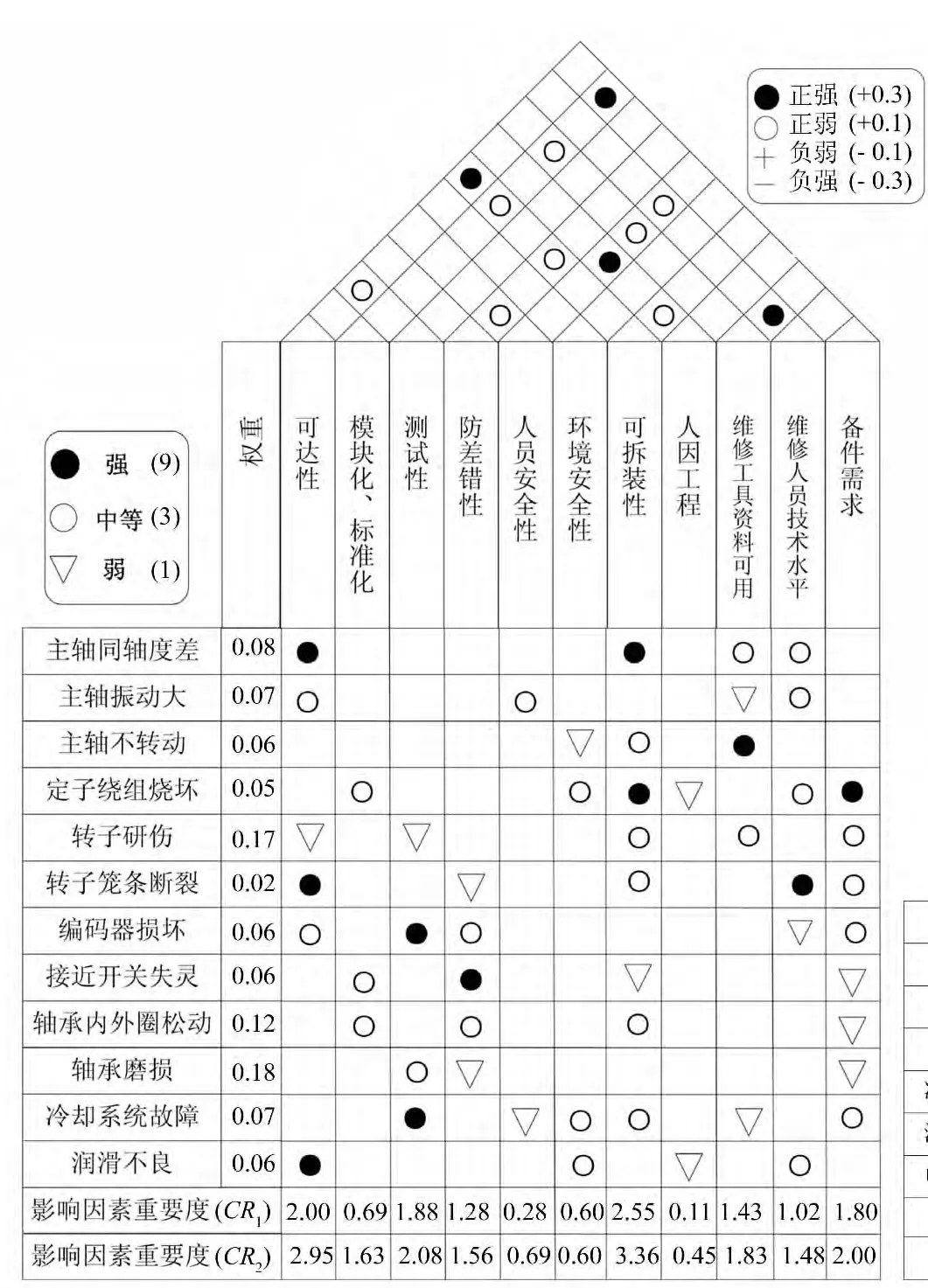

维修影响分析屋将故障危害度设为故障的权重,经维修影响因素与系统各单元故障之间的关联矩阵运算,计算出各个影响因素的重要度并排序,将关键影响因素所对应的改进措施作为维修保证屋的输入。维修影响分析屋各部分组成如图1所示。

故障模式与维修影响因素之间的关系,反映了产品的各个故障与相应影响因素之间的关联程度,其关联矩阵元素评价值越高,则该维修影响因素所对应措施的改善对防止该故障发生的影响程度越大[4]。本文将故障与技术特征的相关程度分为弱相关、中等相关和强相关3种,其对应的评价值分别为1,3,9,在实际的评价过程中可由评价人员确定。

根据维修影响分析屋的矩阵结构,综合考虑各个维修影响因素之间的自相关关系及维修影响因素与故障模式之间的关联关系,可以得出第j个维修影响因素的重要度为:

式中:Cj为第j个影响因素的重要度;wi为第i个故障模式的危害度权重;rij为第i个故障模式与第j个维修影响因素之间的关联系数;pjk为第j个维修影响因素对第k个因素的影响系数。

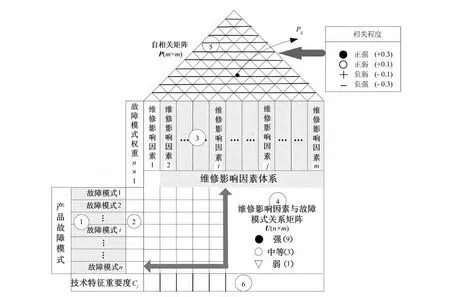

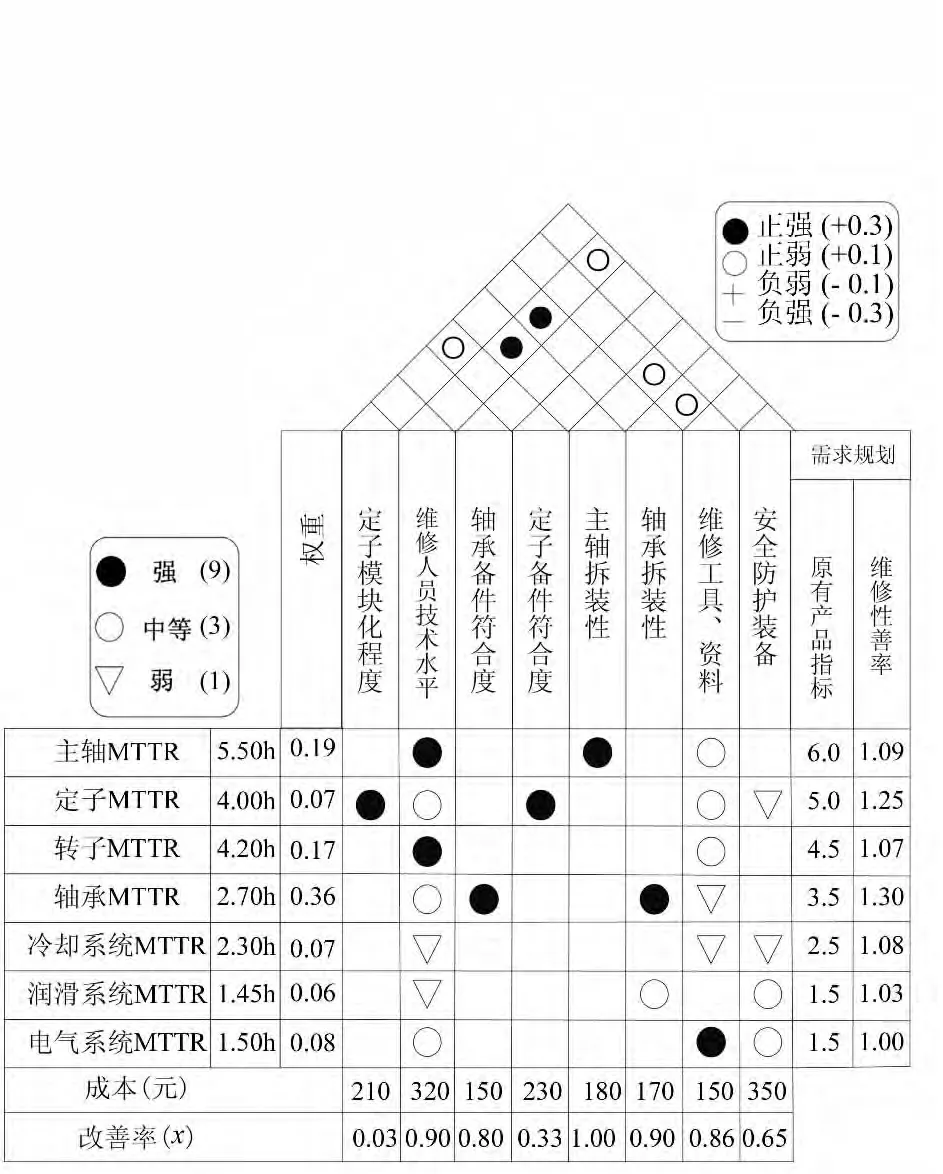

1.2 维修保证屋

建立维修保证屋的目的,是在对维修指标分配、维修影响因素重要度分析的基础上,选取重要度较大的维修影响因素作为配置对象,将产品维修需求转换为产品的维修保证技术特征值,其构造如图2所示。

图1 维修影响分析屋

图2 维修保证屋

主要组成部分如下:

a.零部件维修指标及权重。

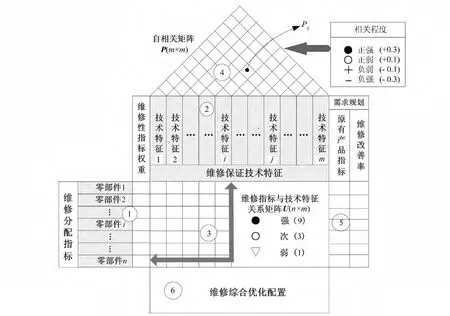

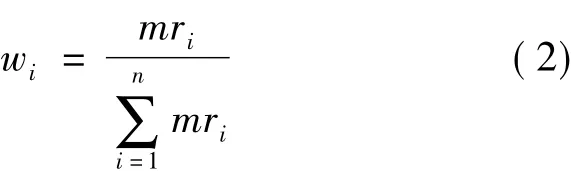

本文在采集数控机床可靠性相关数据的基础上,通过产品零部件故障危害度求和归一的方法进行分配,其表达式为:

式中:mri为第i个零部件所有的故障危害度之和;n为产品参与配置的零部件数量。

b.维修指标与维修技术特征关系矩阵。

产品的零部件维修指标与维修保证技术特征之间的关联矩阵,是对从零部件维修指标到特定的产品改善技术特征之间的映射关系的一种反映,其关联关系评估值的大小,表示该维修保证技术特征对某一单元零部件维修的贡献程度。为了实现定量化的描述,跟维修影响分析屋类似,也采用3个等级来描述这种关联关系,即强相关、次相关及弱相关,对应的评估数值分别为9,3,1。

c.维修技术特征自相关矩阵。

维修保证技术特征之间也不是相互独立的,它们之间存在着相互影响的关系,自相关矩阵就是对这种因某一维修技术特征的改进而对其他技术特征造成影响的反映。本文采用4种类别来表述技术特征之间的关联关系,即正强相关、正弱相关、负弱相关以及负强相关,对应的评估值为0.3,0.1,-0.1,-0.3。

d.需求规划矩阵。

将维修分配指标与原有产品或者类似产品的指标值进行分析比较,可以得到维修指标改善目标值。本文中维修指标改善目标值采用需求目标波动率yi来表示,其表达式为:

式中:qit为第i个单元维修指标分配值;qil为第i个单元维修指标现有值。

1.3 基于成本的维修配置

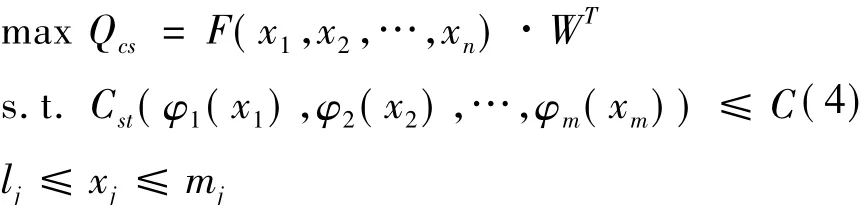

对产品维修配置中维修性能和维修保证资源成本的因素加以总结,建立维修性能目标函数和维修配置资源成本函数,即:

式中:x1,x2,…,xn为具体的维修保证技术指标,如维修人员技术水平、定子备件程度等。

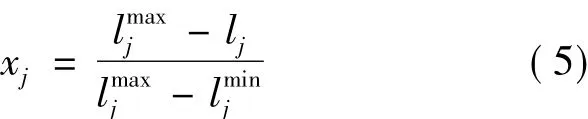

为解决不同技术特征不同量纲的问题,本文引入维修保证技术特征改善率概念。设维修技术特征的实际改善率与计划改善率向量分别为X',X,xj和x'j分别为计划改善率和实际改善率。计划改善率xj为不考虑技术特征之间的相关性所期望的配置水平,而实际配置率x'j是指考虑了技术特征之间的相关性后实际所能达到的配置水平。改善率保证技术特征通常有2种:一种是特征值越大越好,另一种是特征值越小越好。采用极值法计算公式:

或

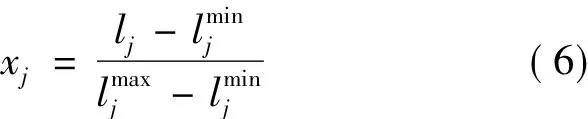

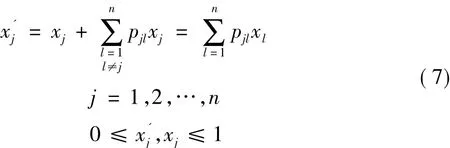

若设改善率保证技术特征之间的相互关系为线性关系时,则技术特征实际改善率x'j为:

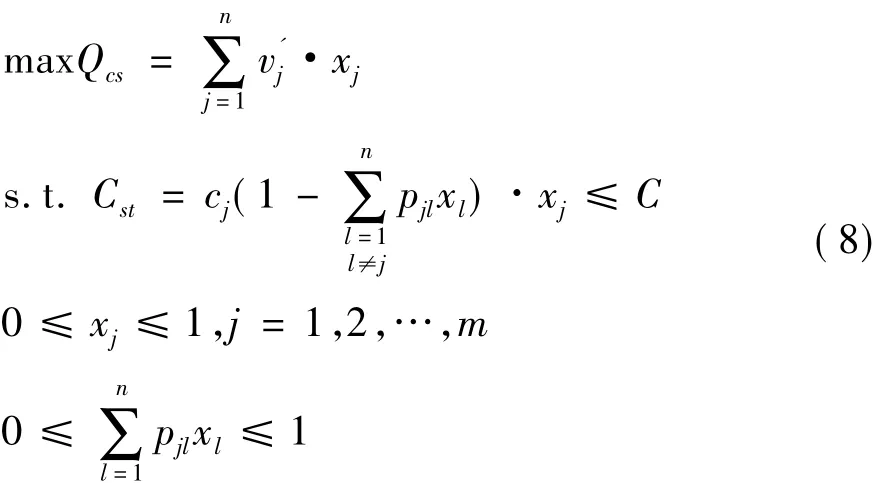

则得到基于成本改善率配置的单目标规划模型为:

式中:C为维修配置预算总成本。

由式(8)可知,维修配置优化模型将用户维修需求和维修配置资源成本之间的冲突,转化为以成本为约束条件的单目标规划数学问题的求解。

2 实验结果

数控车床电主轴具有转速高、结构紧凑等优点,广泛应用于高速数控车床中。电主轴系统包括主轴电机、主轴、轴承和壳体4部分,其中主轴电机由定子和转子组成,转子由转子铁心、鼠笼、转轴3部分组成。

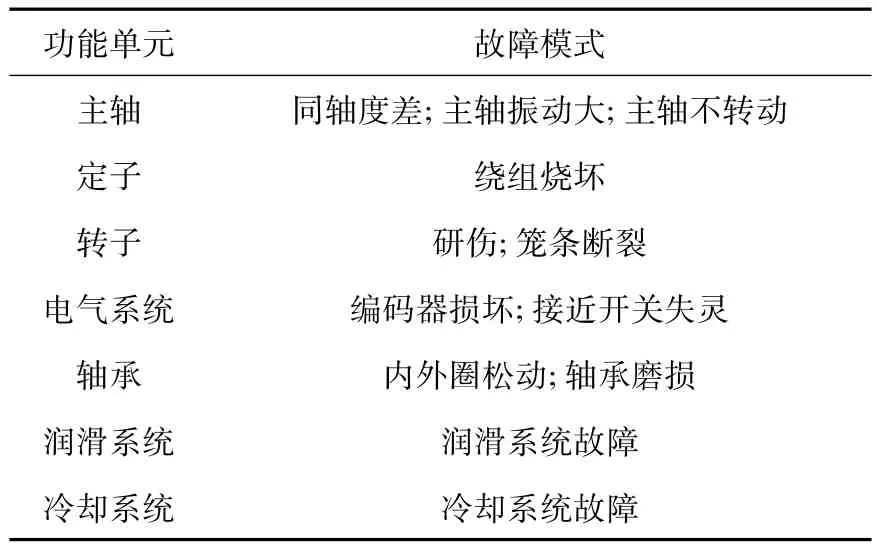

本文对高速数控车床电主轴进行维修配置,通过分析电主轴系统功能和某公司的高速数控车床从2008年8月到2009年12月收集整理的故障数据,得到其功能结构故障模式,见表1。

选取影响电主轴维修的因素,结合电主轴各功能结构的故障模式,即可建立电主轴维修影响分析屋,如图3所示。

表1 高速电主轴主要功能单元及其故障模式

由图3可以看出,在数控机床高速电主轴维修影响因素中,可拆装性、可达性的重要度最大。这是因为在高速电主轴中,由于其结构功能的集成度较高,且整体空间结构占用较少,零部件布局结构复杂,在维修的时候零部件之间的可达性较低,拆装零部件所花费的时间较多,且拆装过程较为复杂。此外,电主轴中的备件需求、测试性、维修所需的工具资料、标准模块化的重要度也比较高。在此基础上,选取其对应的维修保证技术特征作为维修保证屋的输入,其配置如图4所示。

图3 电主轴影响分析屋

图4 电主轴保证屋

设成本最大限度为800元,由MATLAB数学工具求解可得技术特征改善率为x=[0.03 0.90 0.80 0.33 1.00 0.90 0.80 0.65],分别对应定子模块化程度、维修人员技术水平、轴承备件符合程度、定子备件符合程度、主轴拆装性、轴承拆装性、维修工具及资料以及安全防护装备的改善率。根据企业的实际加工能力确定维修保证技术特征的最大值和最小值,通过式(5)、(6)可进一步计算求得技术特征的具体目标值。

3 结束语

本文提出了将FMEA、FTA整合到QFD之中的维修优化配置方法。通过对历史故障数据的分析,不仅对维修影响因素重要度评分提供了客观依据,而且对维修配置提供了技术要求,进而在用户维修需求和维修配置资源成本之间建立维修配置优化模型。实例表明,该方法能够对产品维修影响因素进行分析,以及将影响分析结果配置到工程技术指标中去,从而验证了方法的有效性和可行性。

[1] Kuo Way,Wan Rui.Recent advances in optimal reliability allocation[J].IEEE Trans Systems,Man,and Cybernetics-Part A:Systems and Humans,2007,37(2):143-156.

[2] Yang K,Kapur K C.Customer driven reliability:integration of QFD and robust design[C]//Proceedings of the Annual Reliability and Maintainability Symposium.Philadelphia.PA:IEEE,1997:339-345.

[3] Braglia M,Fantoni G,Frosolini M.The house of reliability[J].International Journal of Quality& Reliability Management,2007,24(20):420-439.

[4] 吴波,黎明发.机械零件与系统可靠性模型[M].北京:化学工业出版社,2003:42-76.