减振刀杆减振颗粒的试验研究

2014-09-06王亚东庞学慧张余升郑智贞

王亚东, 庞学慧,张余升,郑智贞

(1.中北大学 机械与动力工程学院,山西 太原 030051)(2.上海航天设备制造总厂,上海 200245)

减振刀杆减振颗粒的试验研究

王亚东1, 庞学慧1,张余升2,郑智贞1

(1.中北大学 机械与动力工程学院,山西 太原 030051)(2.上海航天设备制造总厂,上海 200245)

设计了一种基于颗粒阻尼的减振刀具,并建立了减振刀杆的力学模型。在减振刀杆空腔内添加颗粒,并进行锤击及切削试验。得到以下结论:(1)刀杆空腔中添加颗粒后,刀杆的减振效果明显;(2)填充率相同时,密度较大的颗粒会产生较好的减振效果;(3)填充率与减振效果有着很大关系,在填充量为70%左右时减振效果最好;(4)刀杆中添加混合颗粒的减振效果很好。

颤振;颗粒阻尼;摩擦耗能;振动

在工件的加工过程中,刀杆和工件之间往往会产生剧烈的振动,这种现象称之为颤振[1]。通常,使用钢材料的刀杆在长径比超过5时,就会发生颤振。特别是当刀杆的长径比过大时,刀杆的颤振会更加明显,表现为:(1)剧烈的振动会使工件表面产生划痕,影响工件的加工质量;(2)振动会影响切削力的变化,使刀具易于磨损,甚至造成崩刀,损坏刀具。

本文提出了一种基于颗粒阻尼的减振刀杆。颗粒阻尼减振刀杆是基于非阻塞性颗粒阻尼(Non-Obstructive Particle Damping,简称NOPD)减振技术[2]的刀杆。其工作原理是在刀杆空腔内填充一定比例的颗粒。系统在振动时,颗粒与颗粒之间相互碰撞和摩擦、颗粒和空腔壁相互碰撞和摩擦消耗能量。颗粒阻尼减振刀杆的优点是在恶劣条件下依然有很好的减振效果,并且具有抗老化、成本低、减振频带宽等优点[3]。

1 建立减振刀杆的力学模型

本文设计的减振刀杆是在刀杆的空腔中加入一定比例的颗粒,可以将减振刀杆看作是一个由单个连续体和单个振动单元组成的减振系统[4]。将刀杆的刀尖作为振动的研究点,即将整个刀杆的质量集中在刀尖,可以看作是一质量块等效地加在这点上,质量块的质量为刀杆的质量,减振刀杆力学模型如图1所示。图中:m1为空腔刀杆的质量;k1为刀杆刚度;x1为m1相应产生的位移;m2为减振空腔内添加颗粒的总质量;c为减振颗粒的阻尼;k2为减振空腔与颗粒层接触产生的接触刚度;x2为m2产生的位移;Peiωt施加在m1上的激振力。

图1 减振刀杆力学模型

这样就把减振刀杆的减振系统简化为具有2个自由度的阻尼振动系统。由m1,k1组成的系统为主系统,由m2,k2组成的系统为附加系统,即减振系统[5]。

该系统的动力学方程为

(1)

其稳态响应为

(2)

可得到系统的解为:

(3)

2 减振刀杆的试验研究

试验选取不同粒径的颗粒对刀杆的空腔进行填充。刀杆的振动试验分别在锤击和切削2种状态下进行。在锤击试验中,在刀头处对刀杆进行锤击,刀头处安装应变片,利用DASP系统采集振动信号。切削试验时,在车床CW6163上对预加工(直径为40mm的孔)的45钢进行加工,切削加工过程中保持刀具进给速度不变,主轴转速不变,在靠近刀杆的加持部位安装应变片进行数据采集。

2.1实体刀杆与减振刀杆对比

在锤击状态下对实体刀杆和减振刀杆(未在其空腔内添加任何阻尼颗粒)进行测试,其测试结果如图2所示。

比较图2(a)、(b)可知,两种刀杆的测试结果基本相同,说明减振刀杆可以用于本次试验。

2.2减振刀杆中添加颗粒

a.空腔中添加单一颗粒。

在减振刀杆的空腔中添加同种材料的颗粒,添加方案见表1。

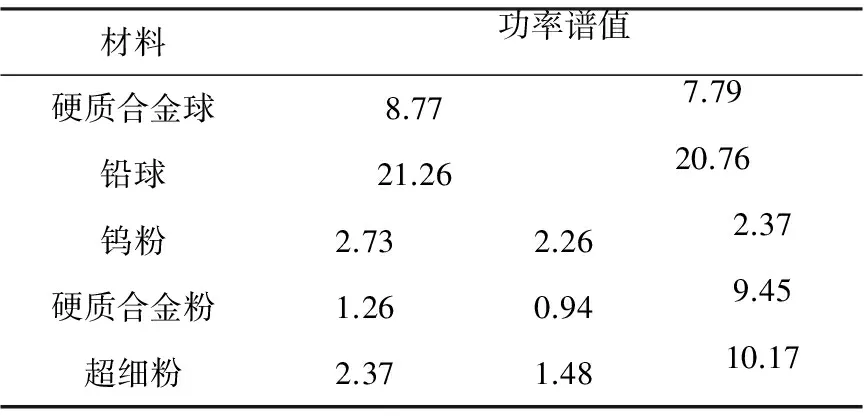

根据上述填充方案,对减振刀杆进行切削试验,并对0~600Hz内一阶共振频率附近的功率谱值进行测试,得到的试验结果见表2。

图2 功率谱密度图

表1 单一颗粒的填充方案及材料性质

表2 不同颗粒填充的功率谱值

图3 不同情况下功率谱图

根据试验得到的结果绘制出刀杆空腔中添加不同颗粒的功率谱图,如图3所示,根据测试结果及图2表明:未添加颗粒时刀杆的功率谱值为48.26,添加后刀杆的功率谱值最小为0.94,大约为原来的2%,说明刀杆内添加颗粒后,无论添加方案如何,减振效果都很明显。当空腔中添加硬质合金球或铅球时功率谱值随着填充量的增大而逐渐减小,说明结构的阻尼随着填充量的增加而不断增大。比较钨粉、硬质合金粉、超细粉可以看出,在试验范围内,3种粉体的变化趋势基本相同:刀杆空腔中粉体颗粒的填充量为70%时,其功率谱值最小,说明此时系统的阻尼最大,减振效果最好。

(1)当空腔中添加颗粒后,系统的功率谱值都有所减小,说明颗粒阻尼应用于减振刀杆可以获得很好的效果。

(2)分析比较空腔中添加铅球及硬质合金球的频率谱值可知:空腔当中添加4个颗粒时,减振效果明显优于添加3个时的减振效果。这是因为球体的半径为8mm,且表面较为光滑,系统受迫振动时,腔体内部球体和球体、球体和腔壁之间发生剧烈的运动,能量消耗的方式以碰撞为主,在相同的激振条件下,4个球之间彼此碰撞或与腔壁碰撞的次数会多于3个球的碰撞次数,因此会消耗更多的能量。由图可知,硬质合金球的减振效果要好于铅球的减振效果,这是因为硬质合金球密度大、弹性系数大,球体在振动中会发生更多次碰撞,因此消耗的能量更多,铅球虽然塑性大,但彼此碰撞次数会比硬质合金球少很多,所以比硬质合金球的减振效果相对差些。

(3)在空腔当中添加粉体颗粒时,减振效果非常明显:硬质合金粉的减振效果要比钨粉的减振效果好,超细粉的减振效果不如硬质合金粉和铅粉,甚至不如硬质合金球。振动时,由于粉体颗粒的直径很小,大大增加了颗粒间彼此接触的面积,此时系统的主要耗能方式为摩擦耗能。由图3可知,这3种粉体在填充量不超过70%时,系统的功率谱值随着填充量的增大而减小,70%之后,随着填充量的进一步增大,功率谱值反而增大,说明填充量在70%左右时减振效果最好,因为在此条件下,腔体内粉体发生充分的振动,彼此间接触面积最大,摩擦耗能的效果最为显著。超细粉的减振效果不如硬质合金粉和铅粉,甚至不如硬质合金球,这是因为超细粉的直径非常小(d<1μm),虽然颗粒间接触面积大大增加,但颗粒表面能也随之增加,超细粉颗粒会发生堆积聚团的现象,使颗粒不能发生充分的振动,影响减振效果。

(4)当腔体内填充率相同时,可以看出硬质合金粉的减振效果最好。因为硬质合金粉的密度甚至会大于硬质合金球的密度,在固定的空腔体积内,质量比增大,减振效果更加明显。

b.空腔中添加混合颗粒。

在空腔当中添加混合颗粒,添加方案及试验结果见表3。

表3 添加混合颗粒功率谱值

当刀杆空腔中加入钨粉和硬质合金球或铅球的混合颗粒后,减振效果十分明显。对比6组数据,空腔中添加20%的钨粉和2个硬质合金球混合时,减振效果最差,但与未添加颗粒的空腔刀杆相比,功率谱值下降了80%左右;4个铅球与30%的钨粉混合时,减振效果最好,与未添加颗粒的空腔刀杆相比,功率谱下降了91%左右。

对比表2及表3可得到如下结论:

(1)空腔中添加粉体颗粒和球体颗粒的混合颗粒后,减振效果十分明显。例如,只添加3个铅球(表2)和添加3个铅球及30%的钨粉(表3),比较可知添加钨粉后,功率谱值由20.76降为3.89,下降了81%,可以说明由于添加了粉体颗粒,使得减振效果非常明显。造成这种现象的原因是多方面的:首先,试验采用一种硬度相对大的球体颗粒和硬度较小的粉体颗粒混合,受迫振动时,粉体颗粒包裹在球体颗粒的表面上,球体运动时相互碰撞消耗能量,同时在碰撞的过程中夹击粉体颗粒,使粉体颗粒产生塑性变形,永久消耗能量,同时在钢球表面和腔体内壁表面的粉体相当于形成了一层缓冲层;其次,加入粉体颗粒增加了颗粒间的接触面积,增加了摩擦耗能;另外,由于粉体的粒径很小,因此颗粒质量较小,动能很小,在颗粒表面能的作用下,粉体颗粒可能会堆积结块,混合颗粒在相互作用的过程中,动能较大的球体颗粒撞击结块的粉体颗粒,使其又成为小的颗粒,之后再重复聚团又粉碎的过程,通过这样的循坏也会消耗一部分能量。

(2)钨球的减振效果明显好于其他5组结果。因为钨的硬度较小,振动过程中更容易发生塑性变形,永久地消耗能量。

3 结论

本文设计了一种基于颗粒阻尼的减振刀具。在减振刀杆空腔内添加颗粒,并进行锤击及切削试验。得到以下结论:

a.颗粒阻尼是实现刀杆减振的有效措施。无论哪种填充方案,刀杆空腔中添加颗粒后,刀杆的减振效果都十分明显。

b.填充率相同时,密度较大的颗粒会产生较好的减振效果。颗粒密度较大,其质量也较大,振动时颗粒之间相互碰撞和摩擦,会消耗更多的能量。但由于超细粉的粒径非常小,振动过程会发生聚团堆积现象,反而会影响减振效果。

c.填充率与减振效果有着很大关系。在填充量不超过70%时,系统的功率谱值随着填充量的增大而减小,70%之后,随着填充量的进一步增大,功率谱值反而增大,说明填充量在70%左右时减振效果最好,因为在此条件下,腔体内粉体发生充分的振动,彼此间接触面积最大,摩擦耗能的效果最为显著。因此选择合适的比例填充空腔,可以获得更好的减振效果。

d.腔中添加粉体颗粒和球体颗粒的混合颗粒后,减振效果十分明显。刀杆中添加混合颗粒的减振效果大大优于只添加单一颗粒的减振效果。因为在振动过程中,碰撞耗能和摩擦耗能同时起作用,粉体的塑性变形会消耗一部分能量,另外球体对聚团的粉体块不断冲击使其粉碎,也会消耗一部分能量。

致谢:论文得到中北大学校科学基金和上海航天设备制造总厂课题“基于复合颗粒阻尼的大长径比减振刀具技术研究”的支持,特此致谢。

[1] 王跃辉,王民.金属切削过程颤振控制技术的研究进展[J].机械工程学报,2010,46(7):166-174.

[2] 夏兆旺,单颖春,刘献栋,等.颗粒阻尼应用于平板叶片减振试验[J].振动、测试与诊断,2008,28(3):269-272.

[3] 毛宽民,陈天宁,黄协清. 悬臂梁的非阻塞性微颗粒阻尼减振模型研究[J]. 西安交通大学学报,1999,33(10):68-72

[4] 秦柏,邵俊鹏.重型数控机床深孔加工动力减振镗杆的设计与仿真[J]. 哈尔滨理工大学学报,2006,11(1):139-141.

[5] 倪振华. 振动力学[M].西安:西安交通大学出版社,1990.

ExperimentalResearchontheVibrationDampingParticleandtoolsCutter

WANG Yadong1,PANG Xuehui1,ZHANG Yusheng2,ZHENG Zhizhen1

(1.North University of China,Shanxi Taiyuan 030051,China)(2.Shanghai Aerospace Equipment's Manufacturer, Shanghai 200245,China)

It introduces the design of tool based on particle vibration damping and mechanical model. The holder cavity vibration damping particles are added, and the hammer and cutting test. The experimental test shows: (1) 'After the shank cavity adds particles, damping effects Arbor obvious; (2) fill rate is the same, the density of the larger particles produce a better damping effect; (3) fill rate and damping effect have a very great relationship,in the filling is about 70% of the best damping effect; (4) adding and mixing the particles Arbor damping effect than add only a single particle.

Chatter;Particle Damping; Friction Energy Dissipation; Vibration

10.3969/j.issn.2095-509X.2014.09.009

2014-08-02

王亚东(1990—),男,山西太原人,中北大学硕士研究生,主要研究方向为先进刀具技术。

O328

A

2095-509X(2014)09-0036-04