单钢轮振动压路机液压系统的热平衡分析

2014-09-06刘治文宋年波孟凡皓

刘治文,宋年波,孟凡皓

(长安大学道路施工技术与装备教育部重点实验室,陕西西安 710064)

单钢轮振动压路机液压系统的热平衡分析

刘治文,宋年波,孟凡皓

(长安大学道路施工技术与装备教育部重点实验室,陕西西安 710064)

对单钢轮振动压路机液压系统的热源和散热进行分析。以某单钢轮振动压路机为研究对象进行热平衡试验,利用试验中测得的泵和马达的压力、温度等参数对液压系统的产热和散热功率进行计算,并通过试验验证液压系统热平衡理论分析计算方法的正确性,为单钢轮振动压路机液压系统的热平衡分析提供可靠的理论依据。

液压系统;热平衡;产热功率;散热功率

液压传动技术具有传递效率高,传递功率大,液压元件体积小、重量轻、使用方便等特点,广泛应用于工程机械上。然而,液压系统工作时由于泄漏、压力损失等原因不可避免地存在能量损失,亦即功率损失。液压系统的大部分功率损失会转变成热能,而绝大部分热能会导致液压油温度升高。单钢轮振动压路机液压系统的工作油温一般为30~85 ℃,温度过高导致液压油粘度降低,进而增加液压系统的泄漏,增大功率损失,降低系统工作效率;温度过高还易导致液压元件产生穴蚀等损伤,缩短元件的使用寿命,降低液压系统的可靠性,从而增加整机的维修使用成本。因此,对液压系统进行热平衡分析是很有必要的。

1 热源分析

单钢轮振动压路机液压系统的产热主要源自液压泵和液压马达的功率损失、液压阀的压力损失以及液压管路的功率损失。

1.1泵和马达

液压传动中所用的液压泵和液压马达都是靠密封的工作容积发生变化而工作的,所以都属于容积式泵和马达。泵和马达在正常工作时,会由于泄漏和摩擦等原因而产生功率损失(容积损失和机械损失),产生大量的热量。

热平衡实验过程中,由于压实材料的参数变化(如密实度、沉降量等)导致泵和马达的高压腔压力会有微小波动,高低压腔压差也会有所波动[1],因此在计算泵和马达的功率损失时采用分段积分的方法,计算式为

(1)

式中P1为泵(或马达)的损失功率,W;T为压路机的工作周期,s;q1为泵(或马达)的工作流量,L/min;t为工作时间,s;η为泵(或马达)的效率,η=ηvηm,其中ηv和ηm分别为泵(或马达)的容积效率和机械效率;Δp1为泵(或马达)的高低压腔压差,MPa。

1.2液压管路

液压管路的功率损失主要表现为液压油在管路中流动的压力损失[2],包括液压油层间因内摩擦而产生的沿程压力损失和局部障碍造成的局部压力损失,计算式为

(2)

式中 Δp2为管路中液压油的压力损失,Pa;λ为沿程压力损失系数;l为液压油管路长度,mm;d1为液压管路内径,mm;ρ为液压油密度,kg/m3;v为管路内液压油的平均流速(由测得的流量计算得来),m/s;ξ为局部损失系数,根据液压管路中的具体情况查选。

从而有

P2=Δp2q2,

(3)

式中P2为液压管路的损失功率,W;q2为管路中液压油的流量,L/min。

1.3液压阀

液压阀功率损失的计算式为

P3=Δp3q3,

(4)

式中P3为液压阀的损失功率,W;Δp3为液压阀的高低压口压差,由实验中测得的液压泵(或液压马达)进出口压力计算而得,Pa;q3为通过液压阀的液压油流量,L/min。

2 散热分析

单钢轮振动压路机液压系统的散热途径主要包括液压油散热器、液压管路、液压油箱、液压泵和液压马达等。

2.1液压油散热器

液压油散热器散热功率[3]的计算式为

P4=cρq4ΔT4,

(5)

式中P4为液压油散热器的散热功率,W;c为液压油比热容,J/(kg·K);q4为流过液压油散热器管路的液压油流量,L/min;ΔT4为液压油散热器进出油口管路的油温差,K。

2.2液压管路

液压管路的散热功率[3]为

P5=εlΔT5πd1,

(6)

式中P5为液压管路的散热功率,W;ε为液压管路的表面传热系数,W/(m2·K);l为液压油管路长度,m;ΔT5为液压油管路与环境温差,K;d1为液压油管路内径,mm。

2.3液压油箱、泵、马达

液压油箱、液压泵和液压马达的表面散热功率为

P6=εAΔT6,

(7)

式中P6为液压油箱、液压泵、液压马达的表面散热功率,W;ε为表面传热系数,W/(m2·K);A为液压油箱、液压泵、液压马达的有效散热面积,m2;ΔT6为液压油箱、液压泵或液压马达有效散热表面与空气的温差,K。

3 试验研究

3.1试验方案

以国内某10 t单钢轮振动压路机为试验对象,在试验室级配土土槽中,压路机以正常工况进行前进后退直线压实作业,作业速度为4 km/h,环境温度为14 ℃。试验过程中,测试记录压路机液压系统中液压泵与液压马达的进出口压力、液压油流量、液压油散热器进出口油温、液压油管路温度、液压泵与液压马达壳体的温度等。

3.2系统的产热计算

试验过程中,根据试验土槽的长度,压路机的工作周期为80 s,泵和马达的相关参数如表1所示。

表1 泵和马达的参数

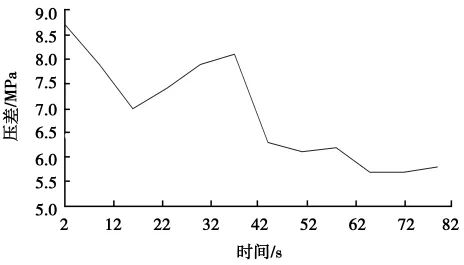

泵和马达的产热功率均按式(1)计算,以液压泵为例,压路机正常压实工况一个工作周期内行走泵和振动泵的高低压油口压差分别如图1和图2所示。

图1 行走泵的高低压油口压差

图2 振动泵的高低压油口压差

由式(1)可得行走泵和振动泵的产热能力分别为2 145.50,3 215.31 W。同样可以得到行走马达和振动马达的产热能力分别为691.65,1 220.53 W。

利用式(2)计算液压管路的压力损失时,根据压路机液压管路的具体情况[2],选取λ=80/Re,l=30 m,d=25 mm,ρ=900 kg/m3,各管路中液压油的流量均由试验过程中测得,局部损失系数ξ根据液压管路具体情况选取相应的值,例如管道入口处有倒角时,选取ξ=0.1 ~0.15,直通式管接头处选取ξ=0.1~0.15,直角式管接头选取ξ=0.2。根据式(3)得到P2(各液压管路功率损失之和)=1 515.70 W。

液压阀的高低压口压差通过试验中测得的液压泵(或液压马达)进出口压力计算而得,根据式(4)得P3=712.75 W。

3.3系统的散热计算

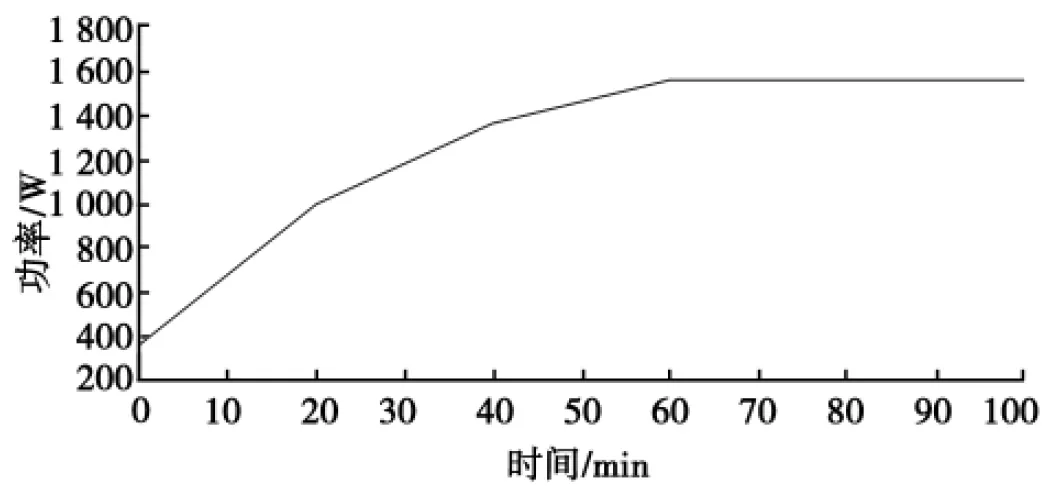

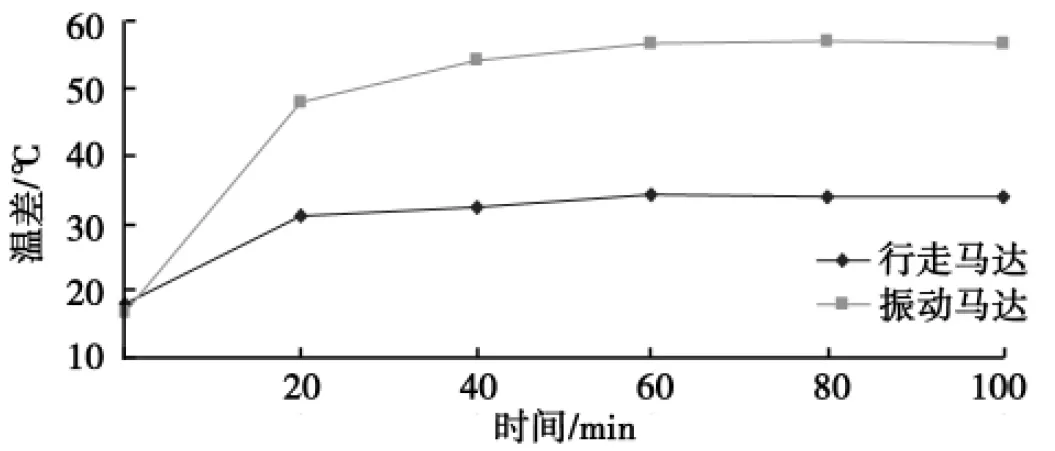

液压油的比热容为1 884 J/(kg·K),试验过程中测得液压油散热器进出油口的油温差如图3所示。由式(5)和图3可知,液压油散热器的散热功率在0~60 min时,随着进出口油温差的增加而增大,在第60~100 min时温差基本不变化,液压油散热器的散热功率基本保持稳定,如图4所示。

图3 液压油散热器进出口油温差

图4 液压油散热器散热功率

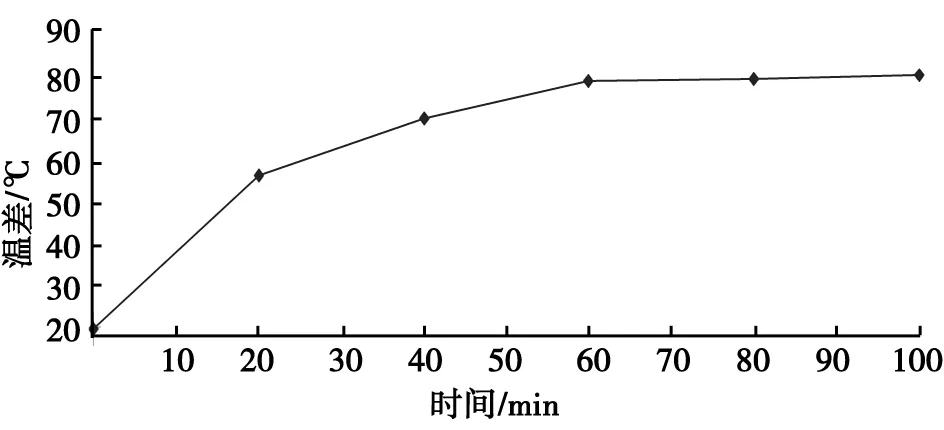

计算液压管路的散热功率时,根据具体情况,查得液压管路材料的导热系数为0.21 W/(m·K),管路中液压油的运动粘度为46 mm2/s。虽然各液压管路与环境温差不尽相同,但由式(6)可知,散热功率与此温差成正比,根据式(6)利用线性叠加法得到液压管路的散热功率如图5所示。

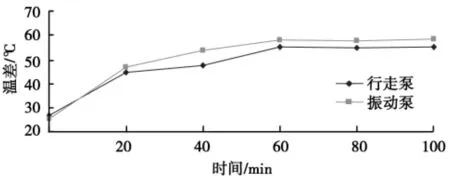

液压马达主要依靠冲洗阀液压回路进行散热,在液压管路的计算中已包含在内。液压油箱、液压泵和液压马达的表面散热功率均可按照式(7)进行计算。根据液压油箱、泵和马达的材料查得表面传热系数分别为2 546,1 000 W/(m2·K),有效散热面积根据液压油箱、泵和马达的具体布置位置进行确定。由式(7)可知,液压油箱、泵和马达的表面散热功率与油箱、泵或马达表面和环境的温差成正比。综合叠加液压油箱、泵和马达的表面散热功率结果如图6所示。

图5 液压管路的散热功率(叠加总和)

图6 液压油箱、泵和马达的表面散热功率(叠加总和)

3.4分析

表2 实验单钢轮振动压路机液压系统的产热和散热能力

如图4~6所示,当试验进行60 min后,由于温差基本不发生变化,所以散热功率基本保持稳定。试验单钢轮振动压路机液压系统的产热和散热能力如表2所示。

由表2可知,压路机液压系统的产热能力和热平衡状态散热能力基本相当,试验过程中液压系统各元件温度在60 min后基本保持稳定,如图7~9所示。理论上液压系统处于热平衡状态时,系统的产热和散热能力完全一样,但是由于实际测量的压力一般都不大于系统中溢流阀的溢流压力,而实际上液压系统的压力在未达到溢流阀的设定压力时就会有溢流现象,计算产热功率时未计溢流损失;试验过程中的测试可能存在测量误差或系统误差;计算产热功率时未考虑系统压力波动等原因造成的功率损失变化(效率变化引起);计算系统的散热能力时,材料的散热系数以及液压油的性能参数等均取最佳值,因此,计算得到的系统散热能力略大于产热能力,散热功率比产热功率大1.63%,数值较小,可以接受。

图7 液压泵热平衡试验曲线

图8 液压马达热平衡试验曲线

图9 液压油热平衡试验曲线

取压路机液压系统进入热平衡状态之前的一段时间(0~60 min)进行液压油温升的实测值与计算值对比。实测液压油箱内油液温升为60.81 ℃,利用表2中液压系统总产热能力与系统未进入热平衡状态的总散热能力之差计算得到液压油箱内油液温升为59.78 ℃,计算值与实测值相差很小(相差1.69%),说明理论分析计算方法正确。

4 结语

1)利用理论分析与试验验证相结合的方法,通过测试单钢轮振动压路机热平衡试验过程中的相关试验数据,利用理论分析计算压路机液压系统的产热能力和散热能力。计算结果表明,液压系统进入热平衡状态后,系统的产热能力和散热能力相差很小,基本相当;试验中测得,热平衡实验进行到60 min后,液压系统各元件温度基本保持稳定,与理论计算相吻合,对压路机液压系统热平衡的理论分析计算方法予以了试验验证。

2)取压路机液压系统进入热平衡状态之前的一段时间(0~60 min)进行液压油温升的实测值与计算值对比,结果表明,二者相差极小(1.69%),再一次验证了液压系统热平衡理论分析计算方法的正确性。

[1]张宏.振动压路机工作参数对施工过程的影响[J].山西建筑,2012,38(12):181-182.

[2]杨曙东,何存兴.液压传动与气压传动[M].武汉:华中科技大学出版社,2008:25-33.

[3]王剑鹏,秦四成,田中笑.50型轮式装载机液压系统热平衡分析与验证[J].工程机械,2008,39(9):54-57.

(责任编辑:郭守真)

ThermalBalanceAnalysisofHydraulicSystemofSingleDrumVibratoryRollers

LIUZhi-wen,SONGNian-bo,MENGFan-hao

(KeyLaboratoryofHighwayConstructionTechnologyandEquipmentofMinistryofEducation,Chang′anUniversity,Xi′an710064,China)

The heat source and heat-dissipating of the hydraulic system of a certain single drum vibratory roller are analyzed in this paper. The thermal balance experiment is conducted with a single drum vibratory roller and the heat-generating power and heat-dissipating power of the hydraulic system is calculated with such data as the pressure of pumps and motors as well as the temperature which are tested from the experiment. The theoretical analyzing and calculating method is finally verified to be right by the experiment, which can provide the reliable analyzing basis for the thermal balance analysis of hydraulic system of single drum vibratory rollers.

hydraulic system; thermal balance; heat-generating power; heat-dissipating power

2014-01-05

刘治文(1990—),男,山东济宁人,长安大学硕士研究生,主要研究方向为机电液一体化.

10.3969/j.issn.1672-0032.2014.01.016

U415.52

A

1672-0032(2014)01-0072-05