沥青路面结构动力响应模型验证及分析

2014-09-06李美杰李志超杨红锁

李美杰 ,李志超,杨红锁

(1.山东交通学院土木工程学院,山东济南 250357; 2.山东公路技师学院,山东济南 261053;3.山西路杰公路工程技术咨询有限公司,山西太原 030012)

沥青路面结构动力响应模型验证及分析

李美杰1,李志超2,杨红锁3

(1.山东交通学院土木工程学院,山东济南 250357; 2.山东公路技师学院,山东济南 261053;3.山西路杰公路工程技术咨询有限公司,山西太原 030012)

在移动荷载作用下研究沥青路面的动力响应是掌握路面结构行为的前提条件,由室内试验所得数据确定材料参数,选取合理的沥青路面结构,借助有限元软件Abaqus建立沥青路面结构模型,将汽车荷载简化为移动的均布荷载,用8节点等参元模拟路面结构,分析在标准动态荷载作用下路面结构的应变响应,并且在试验路段埋设传感器,实测路面结构应变,验证模型的可靠性。

沥青路面;有限元;动态响应;移动荷载;验证模型

近年来我国高速公路发展较快,沥青路面早期破坏现象日益突出,现有的路面检测手段只能检测沥青路面表面的损坏程度,得不到路面结构内部的破坏信息,无法正确推断路面结构损坏的原因和具体掌握路面结构的破坏规律。很多学者建立相应的路面结构模型,研究路面结构的力学响应。文献[1]通过数值分析方法,建立路面结构有限元模型,研究路面动力响应;文献[2-5]利用弹性力学原理建立移动荷载下层状体系的动力学模型,但该模型未经过试验路的检测和验证。文献[6]分析了车辆轴重和胎压对路面结构动力响应的影响,建立移动荷载下粘弹性层状体系动力学模型,但未研究土基模量对竖向位移的影响。上述研究大多是建立在理论分析的基础上,由于理论分析存在诸多简化并缺少试验验证,使部分结论存在一定的缺陷,为了真实模拟车辆的实际运行情况,深入分析实际车辆荷载作用下路面结构的力学响应规律,本文通过加速加载试验模拟实际的车辆运行情况,将试验路段的参数带入模型中进行计算分析,分析各结构层在动荷载作用下的应变变化情况,与实际测得的数据进行比较,验证模型的合理性,为改进路面结构设计、优化路面材料设计和施工工艺、预测沥青路面结构的疲劳寿命提供参考。

1 足尺加速加载试验

1.1试验路段设计

该沥青路面结构试验路段修建于山东交通学院实验室内,铺筑在水泥混凝土砌筑的试槽内。试槽长度约30 m,宽度约5 m,试槽具有足够的宽度,可消除因槽壁较窄对路面应力分布的影响。按照路基、基层和面层施工技术规范进行试验路质量的控制、施工。为了保证试验路面和实际路面的结构接近,试验路段选用当地高速公路建设所用的材料。沥青混凝土为AC-13沥青混合料,沥青试验路面结构如表1所示。

表1 试验路面结构

1.2路面传感器埋设方案

在面层层底埋设沥青应变仪,测量行车荷载和环境因素作用下沥青面层底部的纵向应变。面层底部及路表埋设温度传感器,实时检测路面温度和空气温度,路面传感器布置如图1所示。

图1 路面传感器的布置

1.3荷载的选择

行车荷载采用半轴双轮组80 kN,胎压为0.7 MPa,实现单向循环加载,运行速度为28 km/h。图2为结构面层水平纵向应变时间历程曲线。

图2 沥青面层底部纵向应变时程变化

由图2知,在车辆移动荷载作用下,沥青面层底部一点的动力应变响应为拉应变和压应变交替变化,车轮驶近此点时面层底部呈现压应变状态,至此点时呈现较大的拉应变状态,车轮驶离时呈现压应变状态,并且车轮接近此点的压应变明显大于离开此点时的压应变。由图2可知,最大拉应变为50×10-6,最大压应变为18×10-6,最大拉应变为最大压应变的2.9倍。常规的疲劳试验中,在车辆荷载作用下沥青面层底部只有拉应变。本试验结果显示,沥青路面结构内水平拉应变与压应变交替变化,虽然压应变变化幅度较小,但这种交替变化更容易破坏沥青路面结构。因此,仅仅以沥青面层底部拉应变为控制指标进行路面结构设计是不合理的,应以最大拉应变与最大压应变(与最大波峰相邻的最低波谷点)绝对值之和作为控制指标。

表2 模型结构及材料参数

2 有限元模型的建立

2.1路面材料参数的确定

采用有限元方法分析沥青路面结构在荷载作用下结构内的动力响应及结构参数。路面的边界条件、结构的尺寸及各层的材料性质如下:模型沿行车方向两断面(沿y轴方向)及垂直于行车方向两断面(沿x轴方向)的位移为0,底面(z=0)为完全固定。半刚性沥青路面模型尺寸为8.0 m(纵向)×2.0 m(横向)×1.2 m(竖向),为实际路面结构的1/2。各层根据实际设计采用不同的材料属性,路面模型的参数见表2。

2.2移动荷载的模拟

图3 加载方式示意图

随着高速公路的发展,车辆的速度也逐渐加快,采用静载模拟难以正确显示车辆在路面上的行驶状态,分析结果将出现较大的误差。动态荷载的模拟一般有3种方法:采用Fourier级数、功率谱密度函数PSD、半正弦波模拟[7-8]。本文采用比较简单的半正弦波动荷载模拟实际车辆荷载,移动带上的每一个小矩形(小矩形的长度约为轮胎长度的1/3)受到的行车荷载可看成半正弦波变化(图3),移动荷载有大小和方向,荷载位置通过设置在不同的时间下荷载位于移动带上不同的单元来确定,初始状态荷载占据第1个小矩形的面积(即图4中①)。荷载在移动过程中沿移动带逐渐向前移动,在建模过程中通过设置若干步,荷载经过每步的时间为正弦波的1.5个周期,当每步结束时荷载在移动带上向前移动1个小矩形面积。如第1步结束时,荷载离开矩形①,占据面积为矩形②;行车速度通过设置半正弦函数在②单元上的持续时间来实现。移动荷载在任一单元的时程变化如图4所示。

2.3模型的验证

图4 移动带细分图

图5 沥青层底纵向应变随时间变化曲线

取有限元的部分模型进行分析,图5给出了在移动荷载作用下沥青面层底部应变随时间的变化情况。由图5可以看出,此位置的应变交替变化,比现场测得的应变变化频率小,这可能与建模时阻尼的设置有关。车轮在经过此点时出现先压后拉的情况,最大拉应变为44×10-6,最大压应变为15×10-6,与实际测得的结果几乎一致。由此可知,模型可以用来分析移动荷载作用下沥青路面结构的动力响应。

2.4计算结果分析

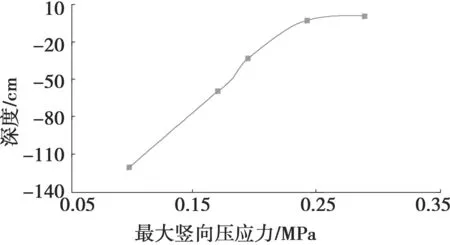

根据建立的模型得出最大竖向压力随着深度的变化规律如图6所示,路面结构的竖向应力随时间的变化曲线见图7所示。

图6 最大竖向压应力空间分布

由图6、7知,随着路面深度的增加,压应力逐渐变小,在路面结构 0~4 cm范围内,应力的变化幅度较小,而典型的沥青路面结构内实际应力的变化幅度较大,这可能因为铺筑的面层较薄使得应力的变化幅度较小。由图7可知,当荷载匀速经过时,最大垂直应力位于沥青面层,随深度增加而减小,但减小的速度较缓慢,这与典型沥青路面结构最大垂直应力变化有所不同,具体原因与沥青混合料本身复杂的力学性质有关。总之,在进行路面铺筑时,为防止出现进一步压实造成的车辙,一定要注意沥青上面层的压实质量。

图7 竖向压应力时程图

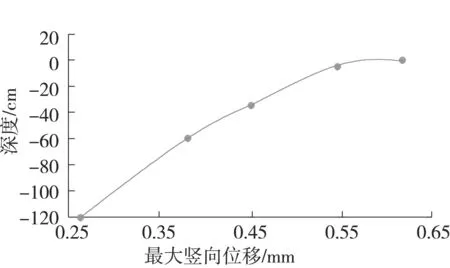

竖向位移(弯沉)是我国沥青路面结构设计中一个重要的力学指标,能够反映路面整体承载能力和使用状况。根据模型得出路面结构不同深度处最大竖向位移的变化曲线如图8所示,路面结构每层的最大竖向位移随时间变化曲线如图9所示。由图8、9知,随着路面深度的增加,竖向位移逐渐变小,特别是在土基层斜率大、变化快。在移动荷载作用下,土基层以上各层的竖向位移时程变化曲线规律一致,沥青表面层位移最大,为 0.62 mm,因此在面层铺筑时注意控制施工温度,提高面层的压实度。随着深度的加大,位移越来越小,土基顶面处为0.4 mm。在路表弯沉中由土基引起的弯沉约占整体的65%,所以,为了有效的降低路表弯沉,在施工中必须提高路基土的压实度。

图8 最大竖向位移空间分布图

图9 弯沉时程图

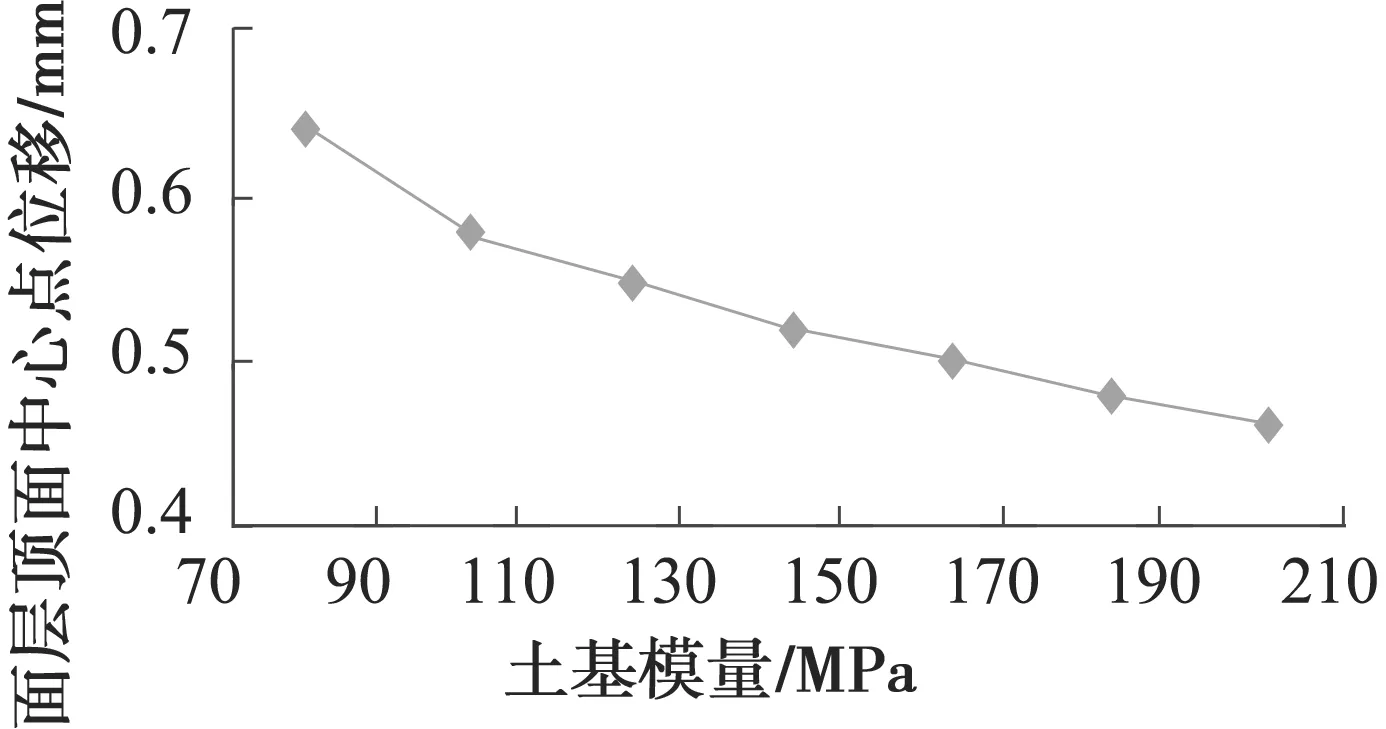

图10 土基模量对路表弯沉峰值的影响

根据现场的加速加载试验路段采集的动态弯沉数据,绘制成弯沉盆反算模量,将土基模量带入模型计算中,绘制的曲线如图10所示。由图10可知,土基模量对路表弯沉峰值的影响很大,土基模量从80 MPa变为200 MPa,弯沉峰值下降了27%,面层弯沉峰值明显下降。且伴随着土基模量的增大,路表弯沉减小的幅度越来越小,土基模量增加到一定程度后,对降低弯沉作用有所减缓。

3 结论

基于沥青路面加速加载试验路面结构,建立了移动荷载作用下沥青路面三维动态有限元模型,通过实测数据验证了模型的可靠性。由模型的计算结果得出竖向应力、竖向位移的空间分布情况,得出以下结论:1)路面结构的应变响应在车辆移动荷载作用下具有明显的波动性,在进行沥青混凝土路面疲劳寿命分析时,要考虑面层拉压应变的交替作用。因此在进行路面结构设计时,建议以最大拉应变与最大压应变之差作为控制指标。2)在车辆移动荷载作用下,面层的竖向位移最大,但路表弯沉中由土基引起的弯沉约占整体的65%,所以,为了有效降低路表弯沉,在施工中必须提高路基土的压实度。3)随着土基模量的提高,面层弯沉峰值明显下降,但土基模量增加到一定程度后,对降低弯沉作用有所减缓,在施工时可以通过加固地基(换填土、辗压夯实、排水固结)来提高土基的模量。

[1]张宏超,孙立军.沥青路面早期损坏的现象与试验分析[J].同济大学学报:自然科学版,2006,34(3):331-334.

[2]SIDDHARTHAN R V, YAO Jian, SEBAALY P E .Pavement Strain From Moving Dynamic 3D Load Distribution[J].Journal of Transportation Engineering,1998,120(6):557-566.

[3]SIDDHARTHAN R V, SEBAALY P E, EL-DESOUKY M, et al. Heavy Off-Road Vehicle Tire-Pavement Interactions and Response[J]. Journal of Transportation Engineering, 2005,131 (3) :239-247.

[4]SIDDHARTHAN R V, EL-MOUSLY M, SEBAALY P E ,et al. Investigation of Tire Contact Stress Distributions on Pavement Response[J]. Journal of Transportation Engineering, 2002,128 (2) :135-144.

[5]EL-DESOUDY M. Further Developments of 3D Move and its Engineering Applications[D].Reno:University of Nevada,2003.

[6]董忠红,吕彭民.交通荷载下沥青路面结构动力响应理论研究[J].郑州大学学报:工学版,2007,28(4):88-91,95.

[7]邓学钧,孙璐.车辆地面结构系统动力学[M].北京:人民交通出版社, 2000.

[8]兰辉萍,李德建.高速公路路基的动力响应分析[J].西部探矿工程, 2003 (8): 160-162.

(责任编辑:郎伟锋)

VerificationandAnalysisofDynamicResponseModelofAsphaltPavementStructure

LIMei-jie,LIZhi-chao2,YANGHong-suo3

(1.CollegeofCivilEngineering,ShandongJiaotongUniversity,Jinan250357,China; 2.ShandongHighwayTechnicianCollege,Jinan261053,China;3.ShanxiLujieHighwayEngineeringConsultingCo.Ltd.,Taiyuan030012,China)

The study of the asphalt pavement dynamic response under the moving load is the prerequisite of pavement structural behavior. Based on the material parameters determined by laboratory tests, the asphalt pavement structure selected correctly, the establishment of asphalt pavement structure model by means of the finite element software Abaqus, the uniformly distributed moving load simplified from the vehicle load, and the

simulation pavement structure by using the eight node isoparametric elements, this article analyzes the dynamic responses of the pavement structure under the standard strain loads and tests the reliability of the verification model of the pavement structure strain through the sensors buried in the experimental section.

asphalt pavement; finite element; dynamic response; moving load; verification model

2013-12-26

交通运输部应用基础研究项目(2011319817408)

李美杰( 1986—), 女,山东烟台人,山东交通学院硕士研究生,主要研究方向为港航路桥与隧道工程.

10.3969/j.issn.1672-0032.2014.01.011

U416.217

A

1672-0032(2014)01-0049-04