多功能尾管悬挂器关键技术研究

2014-09-06马兰荣王德国阮臣良

马兰荣, 王德国, 阮臣良, 韩 峰

(1.中国石油大学(北京)机械与储运工程学院,北京 102249;2.中国石化石油工程技术研究院,北京 100101)

近年来,随着钻井技术的快速发展,钻井的深度在不断增加,大位移井的水垂比也越来越大,井身结构得到优化,套管层次越来越多;高温、高压、多重压力系统并存等情况对尾管悬挂器的坐挂可靠性、密封能力、耐温能力等方面提出了更高的要求。尾管固井技术[1]得到了广泛应用,尾管悬挂器的可靠性与以前相比也有了较大提高。但是,常规尾管悬挂器不能完全适应日趋复杂的现场井况,现场应用中存在一些问题:在大斜度井及深井的应用中,悬挂器坐挂及丢手可靠性偏低;在深井、小间隙井中,环空间隙小、水泥浆顶替效率低,尾管固井质量难以保证;在大斜度井、水平井及大位移井中尾管及悬挂器难以顺利下至设计位置,反复上提下放容易将卡瓦等外露件碰掉,造成更大的井下故障;在高压油气井或漏失井的尾管重叠段,固井质量差,容易形成窜流通道,发生油气水窜。

为解决复杂井和异常井的尾管固井难题,国外的井下工具公司成功研发出新型封隔式旋转尾管悬挂器及配套工具,增强了对井下复杂环境的适应能力,大幅度提高了尾管悬挂器的作业可靠性。针对现场深井、超深井、水平井等复杂井况的需求,国内也进行了旋转尾管悬挂器[1]、封隔式尾管悬挂器相关技术研究,但是性能和可靠性有待进一步提高。笔者在常规尾管悬挂器技术的基础上,针对坐挂可靠性低、固井质量差、下入困难等问题,突破了尾管悬挂器单一功能设计模式,创新设计了集坐挂、坐封、旋转及高压封隔等多种功能于一体的新型多功能尾管悬挂器;同时,通过新材料、新技术及新工艺的引入,提高了悬挂器的整体性能指标,以期有效解决复杂井的固井问题,提高尾管固井质量,降低作业成本。

1 总体设计思路

在现场应用中,多功能尾管悬挂器需要解决以下问题:1)当尾管下入过程中遇阻时,可通过旋转管柱将尾管下至设计位置[2];2)在注水泥及替浆过程中旋转尾管[3-5],可提高替浆效率和尾管固井质量;3)在注水泥前坐挂尾管、注水泥后封隔环空,防止高压油气水侵入水泥浆形成窜流通道;4)防止水泥浆返高不够或重叠段封固质量不好导致地层液体进入套管内,影响后续测试和投产;5)能够承受更大的井内压力,确保后续完井及采油作业的顺利完成。为了解决这些问题,多功能尾管悬挂器的主要设计思路为:

1) 为实现旋转功能,需要研制能承受整个尾管重量和部分钻具重量的高承载、长寿命轴承,并能适应井下钻井液环境和高温、高压井况;为确保悬挂器坐挂的可靠性,需要具备高承载、大过流性能,在新型的坐挂机构设计中,尽量减小径向排列零件,确保主要零部件的强度;同时,采用口袋式坐挂机构,可以对卡瓦进行较好的保护,避免入井时被碰伤,并考虑设计更大的过流通道。

2) 传统的倒扣式机械丢手机构在入井过程中无法旋转,因此采用液压丢手方式实现尾管的送入和丢手。通过对结构和参数的优化设计,确保其丢手功能的实现;同时,需保证关键部件的抗扭能力满足旋转尾管要求。

3) 为保证尾管顶部封隔装置的封隔能力达到70 MPa,以及尾管能够快速下入及大排量循环,尾管顶部封隔器采取金属径向膨胀坐封的方式;为防止封隔器坐封后松弛,保证封隔的长久性,需设计锁紧机构,确保其防退能力。

4) 结合常规送入工具及悬挂器的结构优势,针对现场需求设计各功能模块并进行集成技术研究,最终实现尾管旋转下入、坐挂、丢手、固井过程中的旋转及固井后的封隔器坐封作业。

2 功能模块的设计及性能研究

多功能尾管悬挂器的主要功能模块包括内嵌卡瓦坐挂机构、旋转机构、超高压封隔装置等,技术关键是大过流/高承载坐挂机构、重载推力轴承、双保险丢手工具和超高压封隔装置的设计。

2.1 内嵌卡瓦坐挂机构

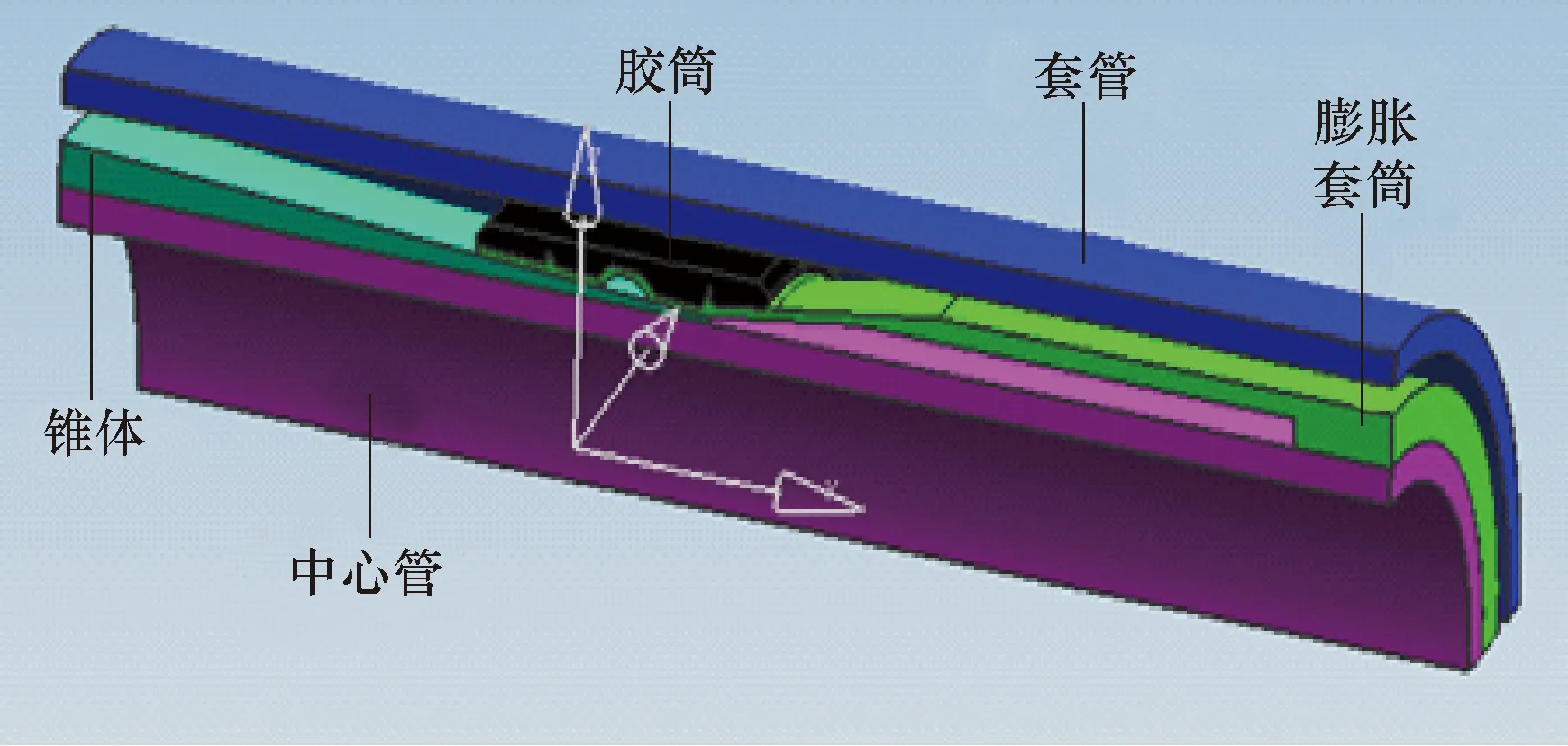

内嵌卡瓦坐挂机构坐挂时,卡瓦沿锥套上行的同时径向张开、并与上层套管咬紧,进而实现尾管的坐挂(内嵌卡瓦坐挂系统如图1所示)。这种结构一改常规卡瓦悬挂器单纯的径向承载方式,采用轴向、径向复合承载方式,使得卡瓦外表面与套管挤进、实现坐挂,卡瓦受力面积更大,内部应力分布更均匀,且应力值大大减小。

图1 内嵌卡瓦坐挂系统Fig.1 Embedded slip setting system

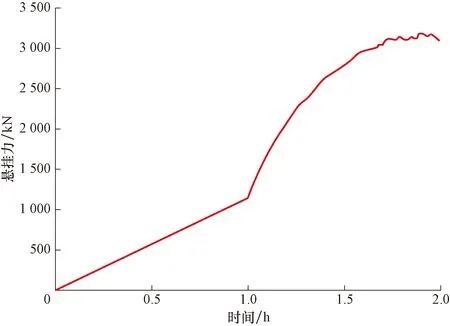

从φ244.5 mm×φ177.8 mm尾管悬挂器坐挂机构的承载能力曲线(见图2)可以看出,整个坐挂机构的最大承载能力达到了3 000 kN。坐挂系统中套管、锥套及卡瓦在承受不同载荷作用时内部的应力情况见表1。

图2 坐挂机构承载能力曲线Fig.2 Curve of the load capacity for setting mechanism

Table1Stressconditionforeachpartofhangersettingmechanism

载荷/kN外层套管局部最大应力/MPa卡瓦局部最大应力/MPa锥套局部最大应力/MPa1 8009101 0006752 2009101 0506922 6009351 075826

从表1可以看出,坐挂系统中锥套内部应力最小,在屈服强度(850 MPa)范围内,上层套管局部应力超过了屈服强度(P110套管屈服强度760 MPa),与卡瓦接触的地方发生了塑性变形,卡瓦内部应力小于屈服强度(1 190 MPa),坐挂系统在承载2 600 kN时是安全的。

尾管悬挂器坐挂前后的过流面积大小是判断其性能的另一重要参数。悬挂器坐挂前需要进行循环洗井,较大的过流面积有利于井下岩屑的返出;悬挂器坐挂后进行固井作业时,过流面积过小易导致循环压力过大,造成地层漏失。但是,强度和过流面积是一对矛盾因素,需要对结构和参数进行优化并对材料热处理工艺进行改进,保证悬挂器高承载情况下的大过流。在结构设计方面,首先考虑减少径向排列零件数量,改变常规坐挂机构卡瓦与锥套径向叠加挤进的坐挂方式,采用周向接触挤压的方式(见图1)。改进后,坐挂后卡瓦被锥套托起,与悬挂器之间形成新的过流通道(见图3中过流通道B),悬挂器在坐挂后具有2条循环过流通道,坐挂前后过流面积变化不大,坐挂后总过流面积达到4 300 mm2,较常规悬挂器坐挂机构过流面积3 200 mm2提高了34%。在现场应用中,悬挂器坐挂前后的循环压力变化不大,降低了施工阻力,特别是在易漏失地层、小间隙井眼尾管固井中具有很好的过流效果。

图3 内嵌卡瓦坐挂机构过流面积示意Fig.3 Diagram for flowing area of embedded slip setting mechanism

2.2 旋转机构关键技术研究

液压丢手工具及轴承是实现尾管悬挂器旋转功能的核心部件,其承载能力、寿命及扭矩传递能力、丢手的可靠性直接关系到旋转尾管作业能否顺利实施。

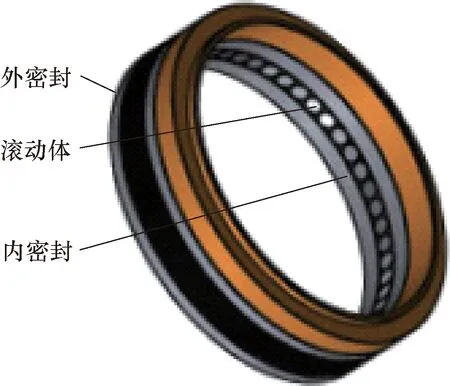

2.2.1 新型密封轴承

由于轴承旋转时需要承受整个尾管的重量,其内部应力达到了常规轴承抗压强度10倍,且井下工况恶劣,高温高压和介质中的固相及岩屑等因素会影响到轴承的承载能力和寿命。例如,φ177.8 mm旋转悬挂器轴承的具体工况为:1)井下环境温度为50~150 ℃;2)工作介质为钻井液,密度为1.3~1.6 kg/L,无润滑介质,沙粒粒度200~400目;3)转速20~25 r/min;4)使用寿命要求长于20 h;5)轴向动载700 kN。

针对旋转悬挂器的实际工况,设计了具有密封装置的高承载、长寿命的新型推力轴承(见图4)。首先,为了加强对滚动体和跑道的保护,防止介质中的固相及岩屑进入,设计了内外密封机构;其次,为了满足轴承高承载、长寿命的要求,在滚动体的结构中设计了独特的对数凸形轴承,通过仿真计算,得到了轴承承载时的应力云图,并据此优化了轴承滚动体的尺寸和数量;另外,优化了包括轴承座圈跑道圆角、凸形参数在内的尺寸参数,并对改进后的模型进行了应力计算,得到应力分析结果(见表2)。从表2可以看出,改进后的轴承接触压力和应力都大大降低,滚动体的最大接触压力由原始设计时的6 500 MPa降低到改进后的2 536 MPa,提高了轴承的承载能力。

图4 密封轴承结构示意Fig.4 Diagram of bearing sealing mechanism

零件计算模型最大接触压力/MPa平均接触压力/MPa最大应力/MPa平均应力/MPa滚动体原始设计6 5001 9733 5001 112改进后2 5362 1001 4371 200座圈原始设计2 6602 6601 4321 432改进后2 2002 2001 2271 200

对新型密封轴承进行了工况模拟试验,试验介质为钻井液,采用重晶石粉加重,重晶石粉粒度为300目,配置的钻井液密度为1.6 kg/L,漏斗黏度为50~60 s。

将轴承放置在钻井液中,并施加不同的载荷,以20 r/min的速度旋转,测试轴承在不同时间点的旋转扭矩。新型φ177.8 mm悬挂器轴承在700 kN轴向载荷作用下,扭矩稳定在1 050~1 250 N·m,寿命达到55 h,满足设计要求。

2.2.2 液压丢手机构

液压丢手工具(见图5)是实现钻具带动尾管旋转的关键部件,其作用是将旋转尾管悬挂器及尾管送入到井内设计位置,在坐挂尾管后与尾管脱离,在注水泥过程中,可实施旋转尾管固井[5]。液压丢手工具除了要实现连接和承载外,还要传递扭矩,传递扭矩大小是评价其性能的一个重要参数[6]。

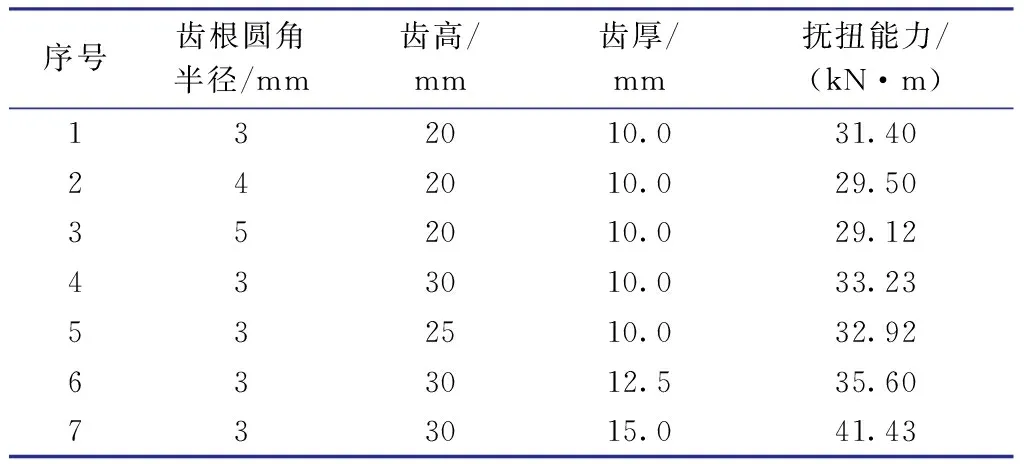

扭矩套在液压丢手装置中负责传递扭矩,扭矩套和上接头各自的扭矩齿相啮合,扭矩通过扭矩齿间的接触力传递。在实际工作中,扭矩齿是整个传递扭矩结构中的最薄弱环节,在一定扭矩条件下扭矩齿会在齿根处发生断裂从而失效,扭矩套所能承载的最大扭矩与扭矩齿的结构和尺寸有直接关系。为此,优化了扭矩齿结构和尺寸,以提高扭矩套抗扭能力。

图5 液压丢手工具Fig.5 Diagram of hydraulic release tool

考虑液压丢手装置中的扭矩套与上接头的配合,决定扭矩齿结构尺寸的主要有3个参数,分别为齿根圆角半径r、齿高h和齿厚t(见图6),初始模型中r=3 mm,h=20 mm,t=20 mm,使用有限元方法优化3项参数,以获得最佳抗扭能力。

图6 扭矩套参数摸型Fig.6 Parameter model of torque sleeve

考虑到上接头壁厚较大、变形量较小,因此将其假设为刚体,并将其固定。在扭矩套底面施加扭矩,作用于上接头固定点的反扭矩即为结构的抗扭能力。

优化方案如下:1)保持齿高h与厚度t不变,改变齿根圆角r,通过仿真计算选取最优倒角ropt;2)固定圆角ropt及壁厚t,改变齿高h,据此计算选取最优齿高hopt;3)在固定ropt与hopt的情况下,改变t,得到优化后的topt,计算结果见表3。

表3 扭矩套设计参数优化结果Table 3 Optimized design parameters for torque sleeve

从表3可以看出,当齿根圆角半径为3 mm、齿高为30 mm、齿厚增大至15 mm时,其抗扭能力达到了41.43 kN·m,满足设计要求。

2.3 尾管顶部封隔装置

尾管顶部封隔装置连接在悬挂器的最上端,注完水泥浆后,下压钻具胀封封隔器,可以有效封隔重叠段环空,防止窜流通道的形成,并能承受较大的正负压差,确保固井、完井作业顺利完成。常规的悬挂器封隔在一些深井、超深井等复杂井应用中有一定的局限性,如密封能力低、耐温低,允许的循环排量低于1.1 m3/min,不能适应现场高温、高压及大排量循环的需要。

2.3.1 超高压封隔装置结构设计及膨胀材料优选

为了满足小环空间隙、超高压封隔要求,设计了基于金属膨胀机理[6-8]的超高压封隔装置,膨胀套筒采用可膨胀的管材制成,利用管材的金属塑性应变特性,通过膨胀锥体对膨胀套筒[9-11]施加轴向力,使得膨胀套筒能够进行径向膨胀[12-15],膨胀后的胶筒对外层套管产生一定的挤压,两者之间产生一定的接触应力,从而形成了超高压的密封能力。超高压封隔装置主要由锥体、胶筒、膨胀套筒和中心管等组成,如图7所示。

图7 尾管顶部封隔装置结构示意Fig.7 Diagram of packer mechanism on liner top

膨胀套筒由可膨胀金属材料制成,要求膨胀套筒材料既易于膨胀,还要具有足够的强度,以满足高压封隔的要求。将优选的可膨胀金属材料分别制成套筒样件,进行了模拟试验,结果见表4。

表4 膨胀试验结果Table 4 Results of expanding test

由表4可知,材料C膨胀效果较好,且膨胀所需的下压力仅为260 kN,远远小于材料A及材料B。因此,膨胀套筒的材料确定为C。

2.3.2 膨胀套筒仿真分析

膨胀套筒结构如图8所示,外表面的凸起有2个作用:一是用于固定胶筒,二是增加其支撑强度。套筒右侧内表面与中心轴之间存在一定的角度,称为爬升锥角(见图8),膨胀套筒通过该锥角将轴向力转化为径向力,实现膨胀。理论上,爬升角度越小,所需要的轴向力就越小,但是角度过小又造成锥体及膨胀套筒长度增大,综合考虑膨胀、轴向及径向尺寸,将锥角设计为10°。

图8 膨胀套筒结构示意Fig.8 Diagram of expandable sleeve

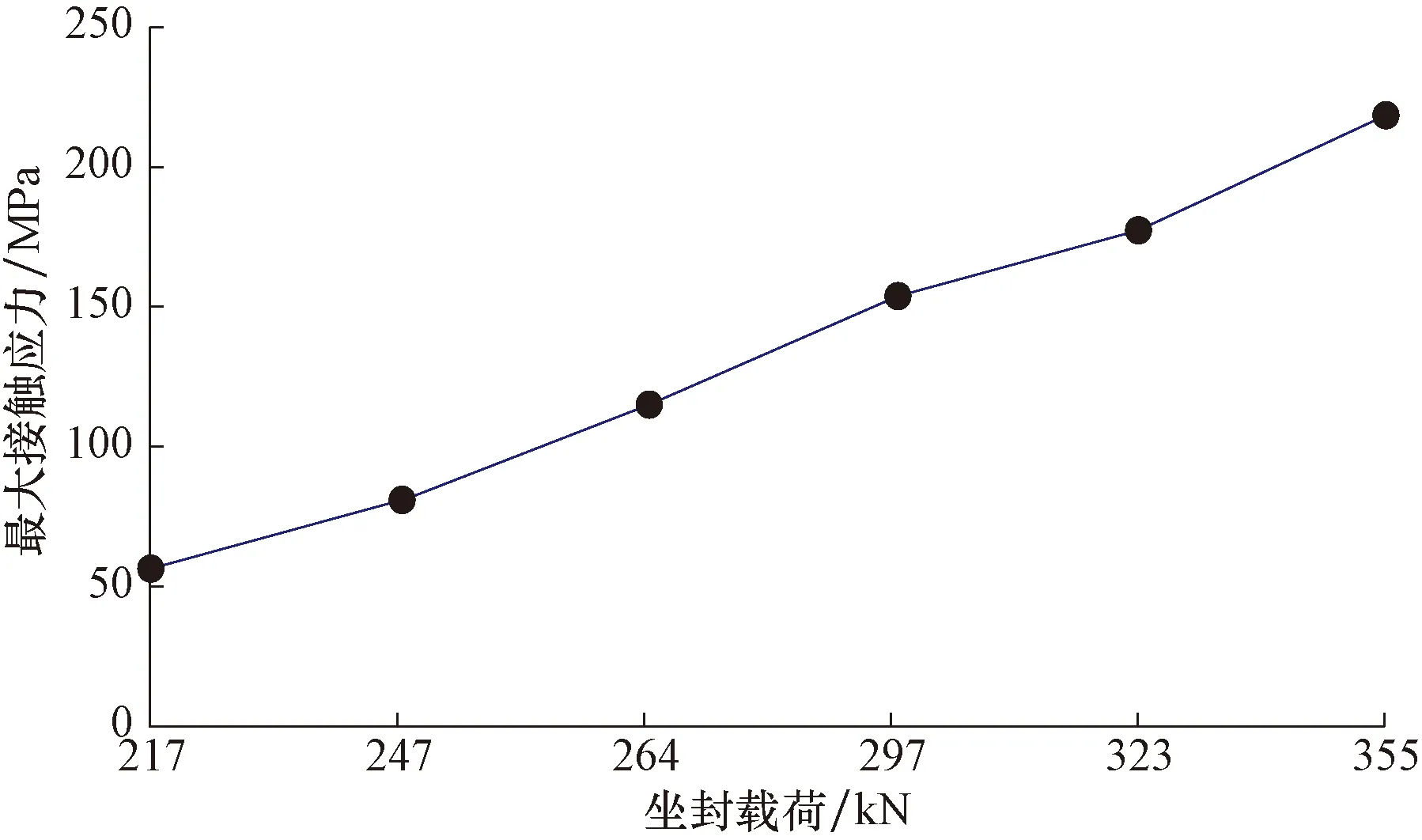

当胶筒膨胀并接触到上层套管以后,产生接触应力。理论上讲,该接触应力即可认为是胶筒的密封能力,因此下面分析中只研究胶筒与套管间的接触应力。试验研究了胶筒在不同轴向坐封载荷情况下的接触应力,结果见图9。从图9可以看出,在坐封载荷增大时,胶筒与套管的接触应力逐渐增大。当坐封载荷为217 kN时,接触应力达到70 MPa;当坐封载荷为355 kN时,接触应力达到了200 MPa,此时锥体的最大应力没有超过屈服极限应力,在理论上是安全的。

图9 最大接触应力坐封载荷曲线Fig.9 Curve of the max contact stress versus setting load

2.3.3 封隔装置性能试验

制造了封隔装置工程样机,并进行了模拟膨胀及密封试验。试验用套管的壁厚为13.84 mm,钢级为P110。试验中,当坐封力为360 kN时,封隔装置的密封能力达到了70 MPa。坐封力360 kN与理论计算值217 kN尚有一定差距,这是因为理论计算是单纯对于胶筒而言,而封隔装置中的缩进机构、端部保护机构等都需要消耗一定的摩擦力,所以实际坐封力要比理论值大一些。

为了测试封隔装置的耐冲蚀能力,将封隔装置与悬挂器总成整体组装后下入到试验井中,进行循环试验,循环排量为2 m3/min,循环24 h后胶筒外观没有任何损伤,坐封后密封能力仍能达到70 MPa。

3 现场试验

多功能尾管悬挂器在涠洲6-12油田多口井进行了现场试验,最大井斜角93°,最大尾管轴向载荷1 150 kN,坐挂成功率100%,验证了多功能尾管悬挂器在现场固井中的适应性和可靠性。

涠洲 6-12 油田主力油层为涠二段、涠三段和流沙港组,主力油层垂深均在2 700 m以内,计算井底静止温度为91 ℃。储层特点是分布较分散,水层、油层交错。尾管固井难点主要为:目标层位分布较散,井眼轨迹复杂,该井泥岩段易吸水膨胀、掉块严重,在尾管下入过程中易阻卡。

WZ6-12-A3S 井是一口侧钻井,自井深500 m处造斜,后2次增斜、降斜,并扭方位,井眼轨迹呈空间S形,最大井斜角68.4°,悬挂器处井斜角45.0°。完钻井深3 428 m,上层套管下深2 288 m,最大井斜在井深2 536 m附近。这口井在井眼轨迹、尾管段长度等方面是中海油施工难度最大的一口井,给尾管下入作业带来了很大困难[4]。

在入井过程中,多功能尾管悬挂器在井深2 800 m处遇阻(前2次在井深2 330 m处和出套管鞋50 m处)。悬挂器处最大下压载荷300~350 kN,悬挂器处最大上提载荷1 200 kN,整个管串的最大旋转扭矩20 kN·m。经4 h左右的旋转下入、下压载荷成功将悬挂器下至井底。后来的坐挂、丢手均正常,固井正常碰压。送入工具起出后检查,除塞帽有磨损外,各部分正常。

现场试验结果表明,管串静止时的旋转扭矩明显大于上下活动时,这主要是由于摩擦力相对于管串的方向不同导致的。开始旋转时,摩擦力完全作用在管串的切线方向,旋转扭矩最大;快速上下活动后旋转时,摩擦力基本以轴线方向为主,旋转扭矩最小。因此,在遇阻时,一般先提活、上提一定距离后再下放,并以10 r/min的转速旋转,这样,扭矩能够降至启动扭矩的一半左右,确保施工的顺利进行。在该井的施工过程中,液压丢手工具最大受压300 kN左右,上提连接可靠,抗扭能力强,满足了大扭矩旋转下入的要求。

4 结论与建议

1) 多功能尾管悬挂器成功实现了悬挂、封隔、旋转、液压丢手等多种模块的技术集成,解决了深井、水平井等复杂井况下的固井难题。通过对轴承承载技术、丢手工具抗扭技术研究,实现了旋转尾管功能,提高了小间隙井、深井长裸眼段及漏失等井况下的尾管下入能力。

2) 内嵌式卡瓦坐挂机构提高了悬挂器的承载能力,增大了过流面积,对于深井、超深井及小间隙井具有更好的适应能力;金属膨胀式尾管顶部封隔器封隔压差能力达到70 MPa,耐温达150 ℃,并可实现尾管的快速下入及大排量循环。

3) 建议进行多功能尾管悬挂器的系列化工作,尽快开发小尺寸旋转尾管固井工具,并在超深井和小间隙井的尾管固井中进行推广应用,发挥其旋转、高承载和过流面积大的优势。

4) 建议在多功能尾管悬挂器的基础上进行深化研究,增设四塞系统、平衡装置等功能单元,并尽快开发适用于深水尾管固井的悬挂系统。

参考文献

References

[1] 马兰荣,马开华,郭朝辉,等.旋转尾管悬挂器的研制与应用[J].石油钻探技术,2011,39(4):25-28.

Ma Lanrong,Ma Kaihua,Guo Zhaohui,et al.Development and application of rotary liner hanger[J].Petroleum Drilling Techniques,2011,39(4):25-28.

[2] 孙厚彦.国内陆上首次旋转固井在YK10井的应用[J].西部探矿工程,2006,18(7):28-31.

Sun Houyan.The first application of domestic rotating liner cementing onshore[J].West-China Exploration Engineering,2006,18(7):28-31.

[3] 赵良刚,宋健.旋转尾管固井工艺在深井中的应用[J].石油钻探技术,2006,34(6):39-41.

Zhao Lianggang,Song Jian.Application in deep well of rotating liner cementing technique[J].Petroleum Drilling Techniques,2006,34(6):39-41.

[4] 张庆豫,张绍先,郑殿富,等.旋转尾管固井工艺技术现状[J].钻采工艺,2007,30(4):35-37.

Zhang Qingyu,Zhang Shaoxian,Zheng Dianfu,et al.Status quo of rotating liner cementing technology[J].Drilling & Production Technology,2007,30(4):35-37.

[5] 马开华,马兰荣,姜向东,等.国内特殊尾管悬挂器研制现状与发展趋势[J].石油钻采工艺,2004,26(4):16-19.

Ma Kaihua,Ma Lanrong,Jiang Xiangdong,et al.Review on present situation and development direction of special liner hanger in China[J].Oil & Drilling Production Technology,2004,26(4):16-19.

[6] 阮臣良,马兰荣,孙文俊,等.国外旋转尾管悬挂器丢手工具分析[J].石油机械,2009,37(9):166-168.

Ruan Chenliang,Ma Lanrong,Sun Wenjun,et al.Analysis of setting tool for overseas rotating liner hanger[J].China Petroleum Machinery,2009,37(9):166-168.

[7] 郭朝辉,马兰荣,朱和明,等.国外可膨胀尾管悬挂器的新进展[J].石油钻探技术,2008,36(5):66-69.

Guo Zhaohui,Ma Lanrong,Zhu Heming,et al.New development of overseas expandable liner hanger[J].Petroleum Drilling Tech-

niques,2008,36(5):66-69.

[8] 姚辉前,任凌云,郭朝辉,等.可膨胀尾管悬挂器膨胀材料及膨胀方式[J].石油钻探技术,2010,38(1):72-76.

Yao Huiqian,Ren Lingyun,Guo Zhaohui,et al.Expansion material and expansion approach of expandable liner hanger[J].Petroleum Drilling Techniques,2010,38(1):72-76.

[9] 尹飞,高宝奎,黄丹,等.深井尾管悬挂器强度分析及悬挂载荷计算[J].石油矿场机械,2011,40(9):33-36.

Yin Fei,Gao Baokui,Huang Dan,et al.Analysis of strength and suspended load of liner hanger in deep well[J].Oil Field Equipment,2011,40(9):33-36.

[10] 马开华,马兰荣,朱德武,等.塔深1井非常规系列尾管悬挂器的设计与应用[J].石油钻探技术,2007,35(1):1-4.

Ma Kaihua,Ma Lanrong,Zhu Dewu,et al.Design and application of unconventional liner hanger in Well Tashen-1[J].Petroleum Drilling Techniques,2007,35(1):1-4.

[11] Lohoefer C Lee,Mathis Ben,Brisco David,et al.Expandable liner hanger provides cost-effective alternative solution[R].SPE 59151,2000.

[12] Cantu Joseph,Smith Pete,Nida Ron,et al.Expandable liner hanger application in arduous well conditions proves reliability: a case history[R].SPE 88510,2004.

[13] Ajmal Wardak,James Williford,Mohammed Al-Madlouh,et al.Expandable liner hanger system enhances liner installations by providing virable solutions that overcome deployment and installation issues in low-pressure reservoirs[R].SPE 117049,2008.

[14] Walvekar T,Jackson A T.Expandable technology improves reliability of conventional liner hanger systems[R].SPE 99186,2006.

[15] Nida Ron,Meijs Raymund,Reed Shawn,et al.Innovative expandable liner-hanger application saves time on pinedale anticline drilling operations: two case studies[R].SPE 90192,2004.