闭式热流体循环井筒温度分布规律研究

2014-09-06唐述凯李明忠刘陈伟张国栋

唐述凯, 李明忠, 刘陈伟, 张国栋

(1.中国石油大学(华东)石油工程学院,山东青岛 266580;2.胜利油田东胜精攻石油开发集团股份有限公司,山东东营 257000)

原油自油藏流入井筒后,在上行过程中随着热量的散失或溶解气的析出,黏度不断升高,特别是稠油,由于其黏度对温度极敏感,温度下降会大大增加流动阻力,造成在生产过程中经常出现抽油杆卡死、断脱[1]等故障,严重影响开采效果。为此开展了井筒降黏工艺技术研究,开发了一系列井筒降黏工艺[2],包括电加热、热流体循环、掺稀油[3]、掺水及加入化学剂乳化降黏等。其中,热流体循环[4-6]降黏技术因适于开采高凝固点、高黏度的原油而得到广泛应用。准确预测热流体循环井筒温度场,对于设备的配备和循环参数的设定至关重要。为此,在分析闭式热流体循环井筒传热规律的基础上,建立了相应的温度场数学模型,并就模型在现场的实际应用进行了介绍。

1 闭式热流体循环井筒温度场数学模型

闭式热流体循环井身结构如图1所示,循环液自隔热管流入,将一部分热量传递给隔热管与空心抽油杆环空中的上返液,同时上返液与空心抽油杆和油管环空间的产出液进行热量交换,以提高产出液的温度,实现降低原油黏度的目的。

图1 闭式热流体循环井身结构示意Fig.1 Casing program for closed wellbore with hot fluid circulation

1.1 基本假设

1) 油井产量恒定;2)地层温度随深度呈线性变化,地温梯度已知;3)井筒与水泥环外缘间的传热为一维稳态传热;4)井筒管柱材料、结构尺寸和热物理性质一致。

1.2 温度场模型

依据产出液的热量传递情况,可将整个井段划分为加热段和非加热段。

1.2.1 非加热段

非加热段只包含产出液的举升通道,其能量平衡方程为:

-Wdθ=k3(θ-te)dz

(1)

式中:W为产出液水当量(流量与比热容之积),W/℃;θ为产出液温度,℃;k3为产出液与地层间的传热系数,W/(m·℃);te为地层温度,te=ted-mz,℃;ted为井底地层温度,℃;m为地温梯度,℃/m;z为离井底的距离,m。

1.2.2 加热段

加热段包括循环液流入、上返和产出液举升3个流动通道,根据能量守恒可得:

(2)

式中:t为任一井深处注入液的温度,℃;k1为注入液与上返液间的传热系数,W/(m·℃);k2为隔热管与空心抽油杆的环空内流体和空心抽油杆与油管的环空内流体之间的传热系数,W/(m·℃);W1为隔热管内循环液水当量,W/℃;tb为上返液在任一井深处的温度,℃。

1.3 传热系数的确定

1.3.1 k1的确定

(3)

式中:hii为隔热管内壁对流传热系数,W/(m2·℃);dii为隔热管内径,m;dio为隔热管外径,m;λai为隔热管视导热系数,W/(m·℃);hio为隔热管外壁对流传热系数,W/(m2·℃)。

1.3.2 k2的确定

(4)

式中:hki为空心杆内壁对流传热系数,W/(m2·℃);dki为空心杆内径,m;dko为空心杆外径,m;λk为空心杆导热系数,W/(m·℃);hko为空心杆外壁对流传热系数,W/(m2·℃)。

1.3.3 k3的确定

如图1所示,根据产出液与地层间传热热阻的不同,可将整个井身分为3段。

尾管以下:

(5)

尾管至动液面之间:

(6)

动液面以上:

(7)

式中:hti为油管内壁对流传热系数,W/(m2·℃);dti为油管内径,m;λt为油管导热系数,W/(m·℃);dto为油管外径,m;λg为气体导热系数,W/(m·℃);dci为套管内径,m;dco为套管外径,m;hr为油套环空辐射传热系数,W/(m2·℃);λs为水泥环导热系数,W/(m·℃);dso为水泥环外径,m。

2 模型求解

2.1 边界条件

非加热段:

(8)

加热段:

(9)

式中:θ0为井底产出液的温度,℃;pwf为井底流压,MPa;pt为油压,MPa;tin为循环液初始注入温度,℃;θh为循环深度处产出液的温度,℃;th为循环深度处对应的注入液温度,℃;thb为循环深度处对应的上返液温度,℃;zh为循环深度到井底的距离,m。

2.2 求解方法

非加热段,对其能量方程变形后积分可得:

(10)

对于加热段,能量方程经消元后,可得到三阶非齐次线性常微分方程,由于方程本身的特点,其解析解形式不固定[7]。另外,由于传热系数等参数与流体物性参数、流动参数密切相关[8],因而沿井筒是变化的。综合上述原因,将井筒离散为N个单元(非加热段包括n1个单元,泵以下段包括n2个单元,且n1>n2),采用数值方法迭代求解[9],在计算井筒压力时,采用了Beggs-Brill方法[10]。具体求解步骤参见文献[9-10]。

3 实例计算与分析

3.1 结果分析与对比

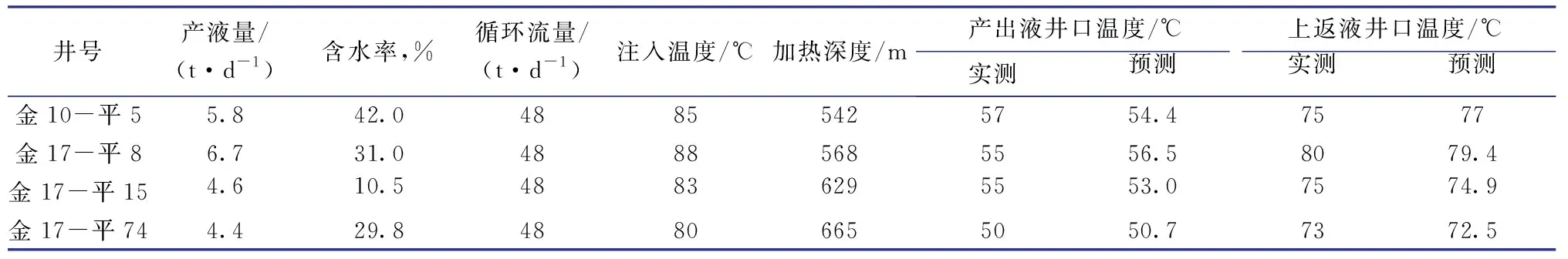

为验证所建模型的准确性,利用建立的模型对现场4口采用热流体循环降黏技术油井的温度进行了预测,并与实测温度进行了对比,结果见表1。

由表1可看出,利用所建模型可以精确预测闭式热流体循环井筒中的温度分布,且产出液井口温度预测误差不超过5%,上返液井口温度预测误差不超过3%。

表1 模型预测温度与现场实测温度的对比Table 1 Comparison of model predicted temperature and measured temperature

3.2 敏感因素分析

胜利油田东胜公司自2008年5月开始引入并应用空心杆闭式热流体循环加热降黏技术,截至目前,该技术已在黏度低于30 000 mPa·s的30口油井应用,取得了明显的经济效益。下面以金17-平5井为例,对闭式热流体循环加热的井筒温度场进行敏感性分析。

基础数据:油层中深1 114.10 m;油层温度48.89 ℃;油管内径159.4 mm;套管内径255.3 mm,抽油杆包括两级,空心杆长542.00 m,外径42.0 mm,实心杆长41.00 m,直径22.0 mm;双真空保温连续管外径24.0 mm,视导热系数0.1 W/m·℃;产液量5.8 t/d,质量含水率42%;原油密度964.1 kg/m3;生产气油比10 m3/m3;动液面431.00 m;循环介质为水,循环流量2 m3/h,循环液注入温度85 ℃。

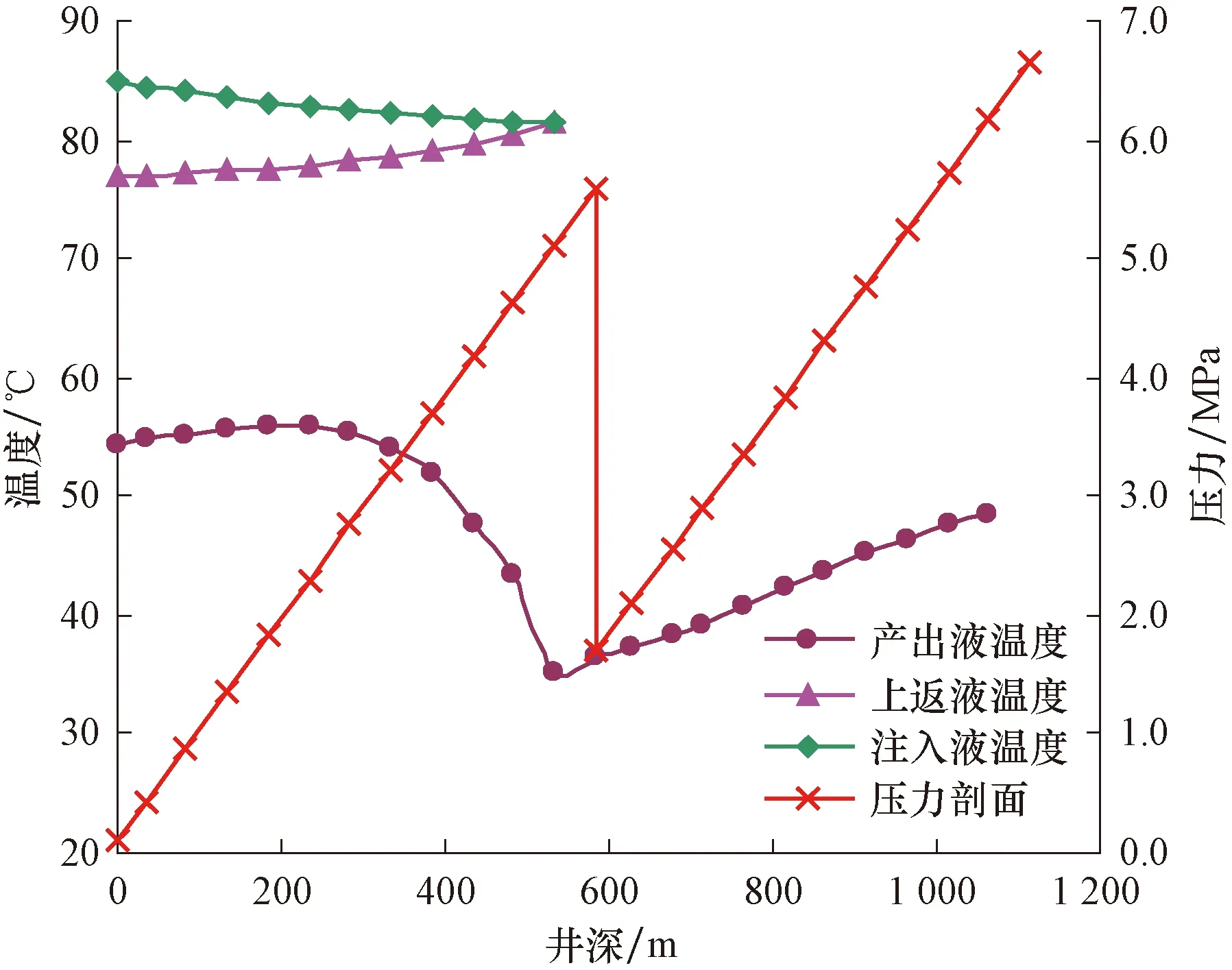

图2为计算出的闭式热流体循环加热井筒温度和压力的剖面。由图2可看出:在非加热段(542.00~1 114.10 m),由于沿程热量的损失,产出液温度随着井深的减小逐渐降低;进入加热段后,产出液温度迅速升高,随着其与上返液温差的减小,升高幅度降低,在近井口处,由于产出液从上返液获得的热量低于其向地层散失的热量,出现温度下降的趋势;上返液和注入液温度沿井深的分布规律相反,但两者的变化幅度均较小;由于该井的产量较低,井筒流体过流面积较大,导致井筒内流体处于缓慢的层流状态,此时井筒内摩阻较小,泵上和泵下压力分布主要受井筒流体重力支配,从而导致压力分布呈线性变化。

图2 闭式热流体循环井筒温度和压力剖面Fig.2 Profile of temperature and pressure in closed wellbore with hot fluid circulation

3.2.1 生产参数的影响

产出液量的影响图3为计算出的产出液温度随产出液量的变化趋势。由图3可看出:在非加热段,产出液量越少,温度降幅越大;进入加热段后,产出液温度开始升高,且产出液量越小,温度升高幅度越大。这是因为,产出液量越小,其流动越慢,与外界进行的热量交换越多,故而温度变化越大。该例中,虽然产出液量越小,最终(井口)温度越高,但由于其在抽油泵处温度最低,因此,从产出液能否顺利进泵考虑,大产液量应该是更好的选择。

图3 不同产液量下产出液温度分布Fig.3 Temperature distribution at different production rates of fluids

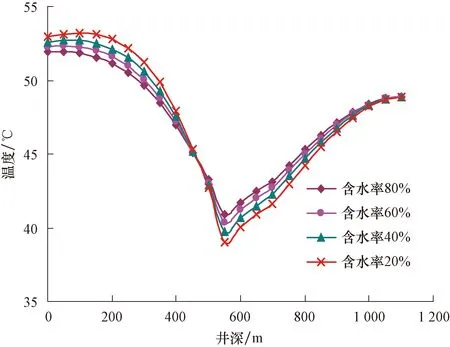

含水率的影响油井生产过程中,产出液的含水率不断变化,因而有必要研究含水率对加热效果的影响。图4为计算出的含水率对产出液温度分布的影响。由图4可看出,产出液温度随含水率的变化趋势同其随产出液量的变化趋势基本相同,高含水率下,虽然产出液进泵温度高,但在加热段,产出液温度升高幅度小,而且由于大部分热量用来加热水,造成能源浪费,利用率低。

图4 产出液温度随含水率的变化趋势Fig.4 Temperature changing tendency of produced fluids with water cut

3.2.2 循环参数的影响

循环量的影响图5为计算出的产出液温度随循环量的变化规律。由图5可看出:非加热段不受循环量的影响;在加热段,循环量越大,产出液温度升高越快。这是因为,循环量越大,上返液的温度越高,传递给产出液的热量越多;另外,同一井深处,产出液温度随循环量的增大升高幅度减小,这是由上返液温度随循环量的增大升高幅度逐渐减小造成的。

图5 不同循环流量下产出液温度分布Fig.5 Distribution of produced fluid temperature at different circulation rates

注入温度的影响图6为计算出的不同注入温度下产出液温度分布规律。由图6可看出:非加热段产出液温度不受注入温度的影响,加热段随注入温度的升高,产出液温度相应升高。

图6 不同注入温度下产出液温度剖面Fig.6 Temperature profile of produced fluids at different injecting temperatures

双真空保温连续管直径的影响目前现场常用的双真空保温连续管有φ24.0和φ19.0 mm两种规格,图7为计算出的双真空保温连续管直径对产出液温度的影响。由图7可看出,在加热的初始阶段,φ24.0 mm双真空保温连续管对应的产出液温度略高于φ19.0 mm双真空保温连续管对应的产出液温度,随着加热距离的增长,两者的差距逐渐增大。

图7 保温连续管直径对产出液温度的影响Fig.7 Effects of heat preservation coiled tubing size on produced fluid temperature

4 结束语

基于闭式热流体循环井筒传热规律,建立了描述井筒温度场的数学模型,通过耦合压力和温度求解,提高了计算精度。并根据东胜公司闭式热流体循环井现场实测数据进行了计算对比分析,探讨了生产参数和循环参数对井筒加热效果的影响,结果表明,注入温度是影响闭式热流体循环加热效果的主要因素。

参考文献

References

[1] 姚传进,雷光伦,吴川,等.高凝油井电伴热优化计算[J].石油学报,2010,31(5):843-848.

Yao Chuanjin,Lei Guanglun,Wu Chuan,et al.An optimization calculation of electric heat tracing for high-pour-point-oil wells[J].Acta Petrolei Sinica,2010,31(5):843-848.

[2] 林日亿,梁金国,杨德伟,等.空心抽油杆内密闭热水循环降黏技术[J].中国石油大学学报:自然科学版,2010,34(3):104-108.

Lin Riyi,Liang Jinguo,Yang Dewei,et al.Viscosity reduction technology by closed hot water circulation in hollow sucker rod[J].Journal of China University of Petroleum:Edition of Natural Science,2010,34(3):104-108.

[3] 梅春明,李柏林.塔河油田掺稀降黏工艺[J].石油钻探技术,2009,37(1):73-76.

Mei Chunming,Li Bolin.Mixing light oil to reduce oil viscosity in Tahe Oilfield[J].Petroleum Drilling Techniques,2009,37(1):73-76.

[4] 吴晓东,师俊峰,竺彪.循环热流体开采稠油优化设计方法研究[J].石油钻探技术,2006,34(6):1-3.

Wu Xiaodong,Shi Junfeng,Zhu Biao.A study of recovering heavy-oil reservoir with hot fluids[J].Petroleum Drilling Techniques,2006,34(6):1-3.

[5] 吴晗,吴晓东,师俊峰,等.热流体循环在超深井中的应用[J].石油钻采工艺,2008,30(5):77-79,84.

Wu Han,Wu Xiaodong,Shi Junfeng,et al.Application of hot fluid circulation to ultra-deep well[J].Oil Drilling & Production Technology,2008,30(5):77-79,84.

[6] 任瑛,梁金国,杨双虎,等.稠油与高凝油热力开采问题的理论与实践[M].北京:石油工业出版社,2001:7-15.

Ren Ying,Liang Jinguo,Yang Shuanghu,et al.Theory and practice of heavy oil and high pour-point oil thermal production[M].Beijing:Petroleum Industry Press,2001:7-15.

[7] 赵刚,马远乐,鲁港.井筒热流体循环的数学模型及其解析解[J].西南石油学院学报,1996,18(4):59-63,124.

Zhao Gang,Ma Yuanle,Lu Gang.Mathematical model of wellbore hot fluid circulation and its analytical solution[J].Journal of Southwest Petroleum Institute,1996,18(4):59-63,124.

[8] 梁金国,徐明海.稠油井闭式热流体循环井筒温场计算与抽油杆柱设计[J].石油大学学报:自然科学版,1993,17(3):46-51.

Liang Jinguo,Xu Minghai.Wellbore hot fluid circulation and sucker-rod design for heavy oil wells[J].Journal of the University of Petroleum,China:Edition of Natural Science,1993,17(3):46-51.

[9] 李维国,同登科.数值计算方法[M].东营:中国石油大学出版社,2009:19-37.

Li Weiguo,Tong Dengke.Numerical computation method[M].Dongying:China Petroleum University Press,2009:19-37.

[10] 张琪.采油工程原理与设计[M].东营:石油大学出版社,2000:41-53.

Zhang Qi.Principle and design of production engineering[M].Dongying:Petroleum University Press,2000:41-53.