乳化油配方优化及水质对冷轧乳化液稳定性的影响

2014-09-06戈晓达孙建林刘翘楚

戈晓达,孙建林,刘翘楚

(北京科技大学材料科学与工程学院,北京 100083)

乳化油配方优化及水质对冷轧乳化液稳定性的影响

戈晓达,孙建林,刘翘楚

(北京科技大学材料科学与工程学院,北京 100083)

建立了1套乳化液稳定性的简易评价标准,考察了油性剂、防锈剂剂量及乳化油用量对在新鲜自来水、去离子水和久置水条件下配制的乳化液稳定性的影响。结果表明:对于含干扰成分较多、自身稳定性较差的乳化油,采用含杂质较多的久置水配制的乳化液稳定性优于含杂质较少的新鲜自来水和去离子水配制的乳化液稳定性;当乳化油配方经过优化、剔除干扰稳定性的成分后,水质越纯净,乳化液的性能越稳定;乳化油配方的优化不仅有利于强化乳化液的稳定性,而且可以提升其润滑性能和极压性能。

乳化液 稳定性 油性剂 防锈剂

轧制乳化液是冷轧工艺的重要影响因素,乳化液的润滑性能不佳会导致轧后带钢表面清洁度的降低,进而恶化冷轧产品的表面质量[1]。生产过程中要求乳化液以一定流量喷到板面和辊面上时,既能有效吸收热量,又能保证油剂以较快速率均匀地从乳化液中离析并粘附在板面与辊面之上,从而及时形成均匀完整且厚度适中的油膜,后者是保证乳化液具有良好的润滑性能以及防锈性能的必要条件[2-6]。目前国内各大钢厂普遍使用的进口乳化液均要求使用工业软水配制,原因是硬水中含有钙、镁离子和溶解性固体物中的其它2价及高价金属离子,会使乳化油中阴离子乳化剂的钠、钾盐或皂类被分解成相应的钙、镁盐或皂类,导致阴离子乳化剂浓度降低甚至丧失乳化能力,破坏亲油、亲水平衡,最后破乳[7]。如果钙皂和镁皂未被及时清除,长期存在于乳化液中,最终会影响到板面清洁度[8]。因此,找到能适应不同水质并能较好铺展的乳化油对节约生产成本、提高国内乳化油竞争力具有重要意义。本课题考察了油性剂、防锈剂剂量及乳化油用量对在新鲜自来水、去离子水和久置水条件下配制的乳化液稳定性的影响。

1 实 验

1.1 乳化液的配制

乳化油配制完成后,用3种不同水质的水稀释成乳化液,对比观察乳化液的稳定性。3种水质分别为:硬度较高的新鲜自来水、不含Ca2+和Mg2+的去离子水以及半露天环境下敞口静置2个月后含有较多杂质的久置水。

前期优化实验结果证明,油性剂剂量在9%~11%时,乳化液的综合稳定性较好;选用某公司品牌油性剂季戊C8~C10醇为油性剂,探究其最佳剂量。

为了满足产品表面质量要求,乳化液中需添加防锈剂,防锈剂也属于表面活性剂,选用T702为防锈剂。

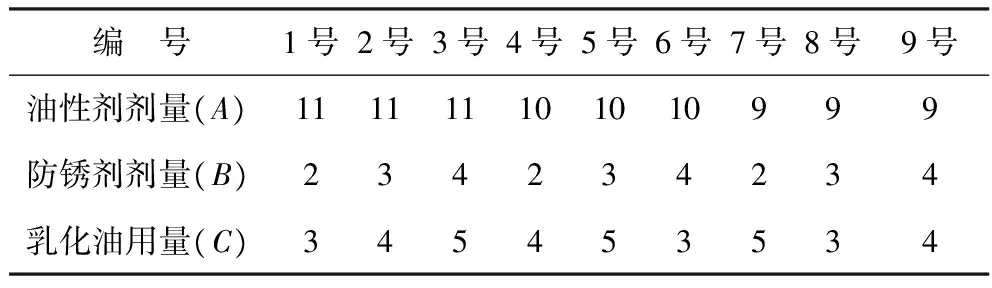

乳化油的原始配方是以动植物油和机械油的混合物为基础油,油性剂、防锈剂、乳化剂、助乳化剂等为添加剂。在实际应用中,乳化油加剂量会不断减小。为探究油性剂、防锈剂剂量以及乳化油用量对乳化液稳定性的影响,找到能适应不同水质的乳化油配方,对乳化油原始配方进行优化,弃用原配方中的助乳化剂,采用油性剂季戊C8~C10醇剂量(9%,10%,11%)、防锈剂T702剂量(2%,3%,4%)和乳化油用量(3%,4%,5%)作为因素,设计了三因素三水平的正交实验方案,如表1所示。

表1 乳化液稳定性测试正交实验方案 %

1.2 乳化液稳定性评价

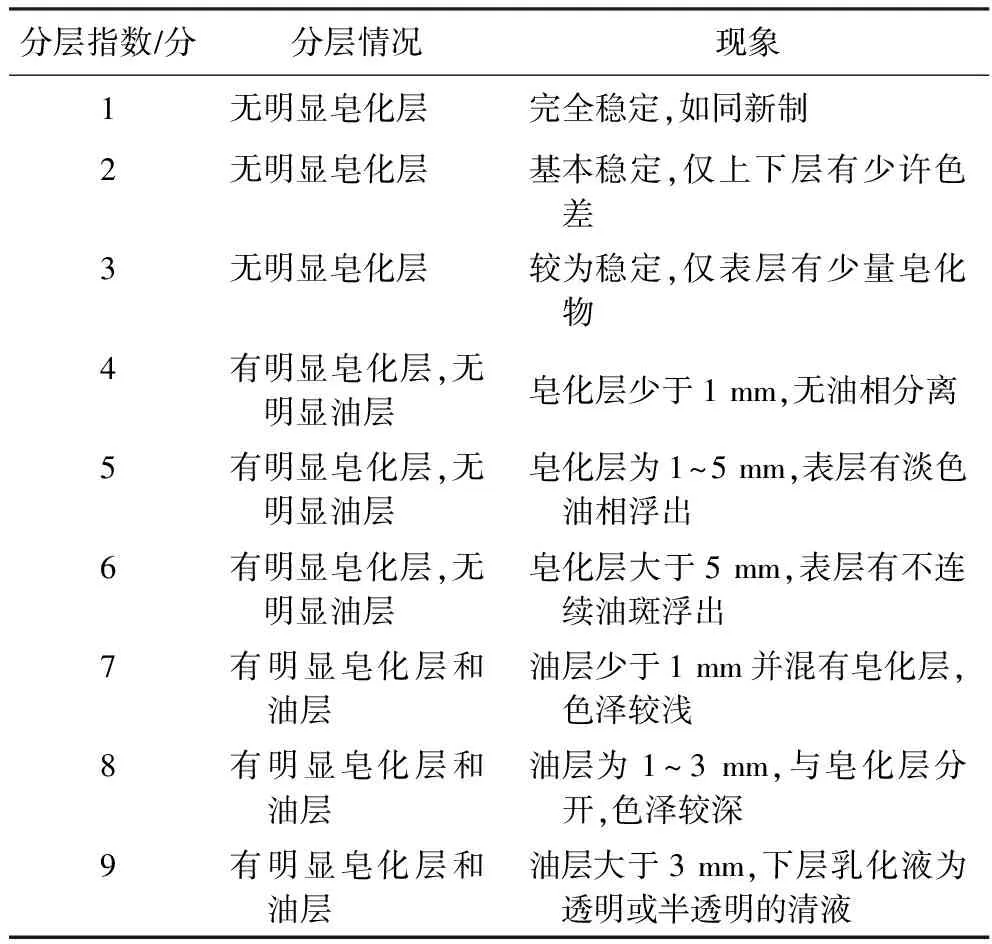

一般情况下,乳化液静置后从上到下分为油层、皂化层和乳化液层,乳化液又分为水清色、淡乳白色和乳白色3种状态。合格的乳化液应该为乳白色,无油层,皂化层(或漂皂量) 越少越好[9]。根据法国CNOMO 655202方法(同时测定金属加工液浓缩液分散在水中的难易程度和稀释液的稳定性)以及德国DIN 51367方法(测定乳化液的稳定性),参照石油化工行业标准SH/T 0579—1994,建立了1套乳化液稳定性的简易评价标准。在100 mL量筒中加入50 mL左右的水,然后加入5 mL乳化油,再加水至100 mL,用保鲜膜封口,用力震摇至充分混合均匀后放置24 h,观察乳化液的分离状况,并以析油、析皂情况评定其稳定性,用分层指数表示乳化液的稳定性,评分标准见表2。从表2可以看出,从最稳定至不稳定分为3类,分别计1~9分,分为无明显皂化层(1~3分)、有明显皂化层无油层(4~6分)、有明显皂化层和油层(7~9分),3类又分好、中、差。实际评定中为便于评定不同添加剂的影响,可根据乳化液实际情况取中间值。

表2 乳化液稳定性分层指数

1.3 轧制液的摩擦学性能评价

在MRS-10A四球摩擦磨损试验机上,采用GB/T 12583—1998方法测定轧制液的最大无卡咬负荷PB值,评价各轧制液的承载能力。在载荷(392±5) N、转速(1 200±5) rmin的条件下,进行30 min摩擦磨损试验,用四球试验机附带的随机软件计算轧制液的平均摩擦系数;采用德国产NEOPHOT-21型光学显微镜测量钢球的磨斑直径。试验所用钢球为上海钢球厂生产的一级GCr15标准钢球,直径为Φ12.7 mm,硬度为61~65 HRC。

2 乳化油在不同水质下的稳定性

2.1 原始配方

在按原始配方制备的乳化油(油性剂剂量为15%)中,分别加入新鲜自来水、去离子水以及久置水,稀释至乳化油体积分数为5%,充分混合均匀后静置24 h后发现油水分层严重,根据表1评分标准,新鲜自来水、去离子水和久置水的分层指数分别为8.5分、9分和8分,即去离子水分层现象比自来水严重,自来水又比久置水严重,不仅与传统认知相反,且无法满足实际生产需要,因此需要通过配方调整与优化得到性质更稳定更能适应不同水质的乳化液。

2.2 优化配方

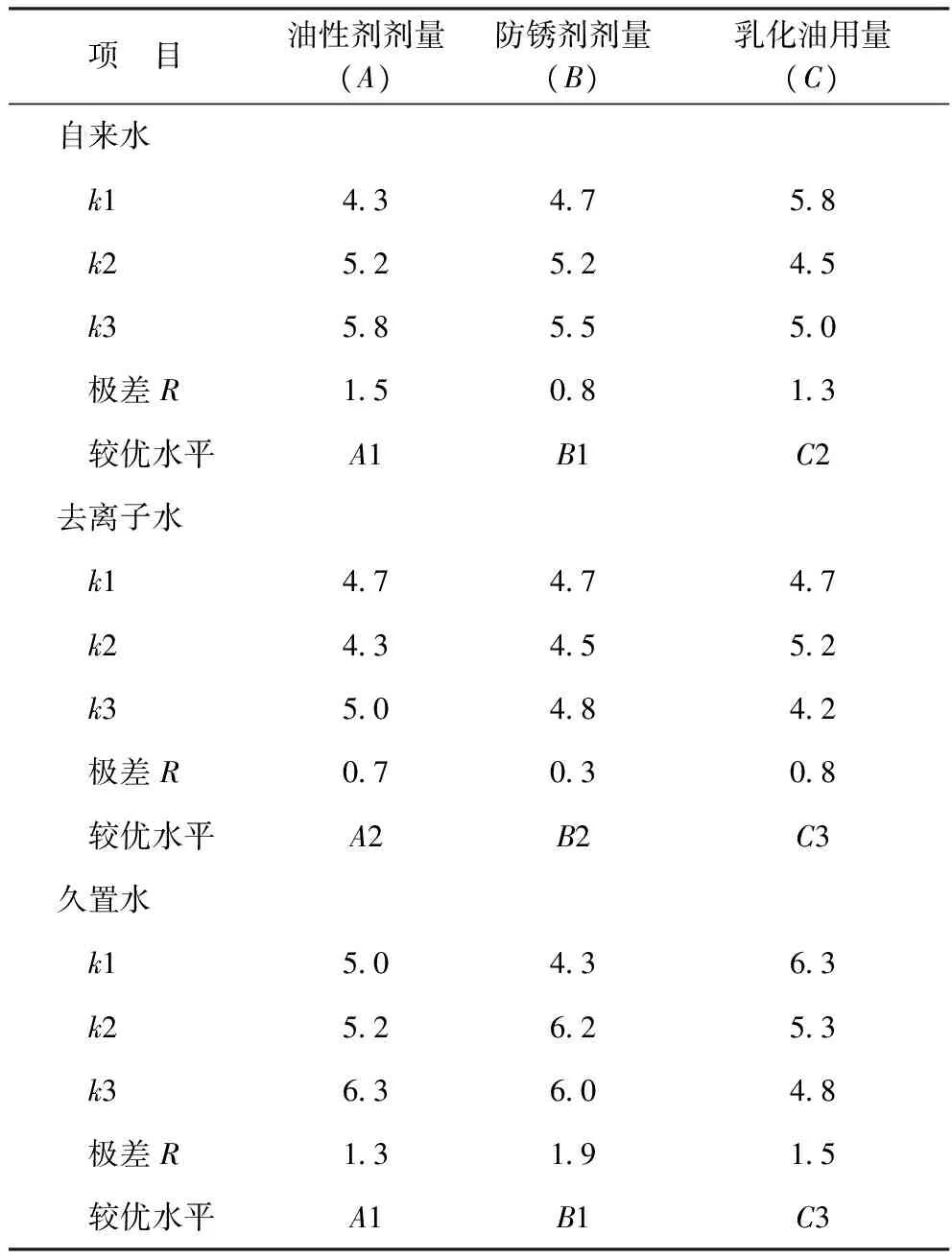

9种乳化油在新鲜自来水、去离子水和久置水的分层指数正交实验结果见表3。用极差法分析整理数据,结果见表4,其中kj为第j列因素各水平所对应的试验指标的平均值,Rj为第j列因素的极差,即第j列因素各水平下平均指标值的最大值与最小值之差。

表3 乳化液的分层指数 分

从表3可以看出,自来水、去离子水、久置水的分层指数总分(即将9个样品得分相加之和)分别为46,42,49.5,即去离子水的稳定性优于自来水,自来水的稳定性又优于久置水。说明在整体配方优化、杂质较少时,配制乳化液的水质所含杂质越少,乳化液越稳定。

从表4可以看出:油性剂剂量和乳化油用量对乳化液稳定性影响较大,且油性剂剂量较高时,乳化液较稳定,乳化油用量对乳化液稳定性的影响略大于油性剂剂量,在乳化油用量为5%时,乳化液稳定性最高;防锈剂剂量对乳化液稳定性的影响较小,剂量较低时,乳化液较稳定,剂量增加时,乳化液稳定性下降。

表4 乳化液稳定性极差分析结果 分

从表4还可以看出:使用自来水和久置水配制乳化液的极差较大,而使用去离子水配制乳化液的极差较小,去离子水的稳定性优于自来水,自来水又优于久置水,即配制乳化液的水质所含杂质越少,乳化液越稳定。因此,去离子水的稳定性得到了整体提升后,对各因素敏感性较低,说明当乳化油中干扰稳定性的成分(助乳化剂)被剔除后,水质越纯净,乳化液的性能越稳定。对于自来水,油性剂剂量的影响最大,乳化油用量次之,防锈剂剂量的影响最小;去离子水对各因素的整体敏感性均较低,其中对油性剂剂量和乳化油用量表现出了相对较高的敏感性,而对防锈剂剂量则不太敏感;久置水则对防锈剂剂量的敏感度要明显高于油性剂剂量和乳化油用量,对乳化油用量的敏感性又高于油性剂剂量。

分析其机理可知,由于防锈剂T702为磺酸盐,本身不与Ca2+、Mg2+结合形成不溶物,耐硬水性能好,因此在含杂质越多的水中作用越突出,即在久置水中的作用大于自来水,在去离子水中的作用不明显。石油磺酸钙是清净剂,还可以防止润滑剂中的某些成分氧化降解或热降解成油垢,但其同时也是乳化剂,过量添加会破坏原有的亲油、亲水平衡值,因此在剂量较低时,乳化液的稳定性较好。

由于季戊C8~C10醇油性剂属于弱酸,在一定程度上不会受水质干扰,因此其剂量的影响随水质变化不大。乳化油用量同时影响油性剂和防锈剂的剂量,且影响程度介于二者之间。

表3中9组乳化液样品静置15天后,除9号乳化液(9%油性剂+4%防锈剂+4%乳化油)外的样品,虽然油水分层较为彻底,但均保持了较好的品质,在振荡后可以复原成均一的乳化液,仅9号乳化液出现了腐败现象。由于本实验中乳化液未添加任何防腐剂,也未采取特别的防腐手段,因此可以认为除9号外其余乳化液均有较好的稳定性,不易腐败,可以长期存放。在本实验范围内,选择11%的油性剂剂量、2%的防锈剂剂量和5%的乳化油用量时乳化液的整体稳定性较好。

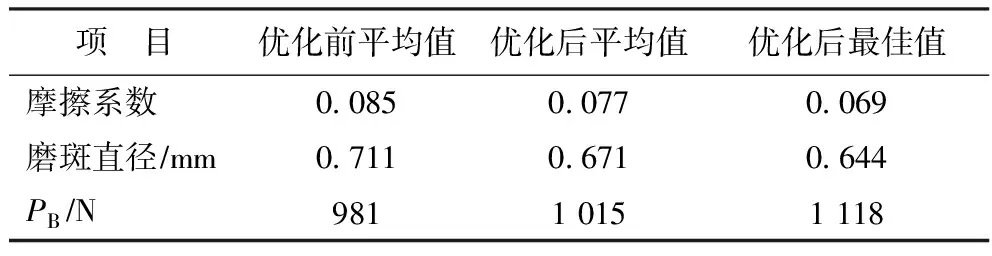

3 乳化液稳定性对其摩擦学性能的影响

选用自来水配制的乳化液测试轧制液的摩擦学性能,配方优化前后乳化液的摩擦学性能对比见表5。从表5可以看出,对乳化液的配方进行优化后,不仅乳化液的稳定性上升,而且润滑性能和极压性能也得到了同步提升,摩擦系数和磨斑直径降低、PB值增大。说明配方优化后,使用自来水就可以配制性能优良的乳化液,可以节省实际应用成本。

表5 优化前后自来水配制的乳化液摩擦学性能对比

在一定范围内,乳化液的稳定性越好,乳化液的离水展着性越差,使乳化液难以在轧辊与轧件表面形成有效润滑油膜,所以润滑效果变差。但若乳化液稳定性过差,轧件表面残油量增大,不但增加轧制油耗,而且降低轧件退火表面清净性。因此乳化液的稳定性应控制在合理范围内[10]。

4 结 论

(1) 建立了1套乳化液稳定性的简易评价标准,以静置24 h析油、析皂情况评定其在不同水质下的稳定性。

(2) 对于含干扰成分较多、自身稳定性较差的乳化油,用含杂质较多的久置水配制的乳化液稳定性反而优于使用含杂质较少的新鲜自来水和去离子水配制的乳化液;而当乳化油经过成分优化、剔除干扰稳定性的成分后,水质越纯净,所配制乳化液的性能越稳定。

(3) 对乳化油的配方进行优化后,不仅乳化液的稳定性上升,而且润滑性能和极压性能也得到了同步提升,不需要使用去离子水,只需自来水即可配制性能优良的乳化液,可以节省实际应用成本。

[1] 郭太雄.乳化液使用性能对轧后带钢表面清洁度的影响[J].轧钢,2005(2):56-58

[2] 杨书娟.生产过程中乳化液电导率和pH值变化情况分析[J].南方金属,2013(6):40-41

[3] 万平玉,韩克飞,杨晓波,等.全面优化O-W型乳化液的缓蚀防锈性能与稳定性的研究[J].北京化工大学学报,2000,27(1):74-79

[4] 王士庭,孙建林,赵永涛,等.板带钢冷轧乳化液稳定性与润滑性研究[J].石油炼制与化工,2010,41(4):58-62

[5] La Rui,Sun Jianlin,Wang Shiting,et al.Investigation on relationship between lubricating performance and stability of emulsion for cold strip rolling[J].China Petroleum Processing and Petrochemical Technology,2010,12(3):54-58

[6] Wang Yizhu,Dai Enqi,Zhuang Xiaohua,et al.Research on lubrication behaviors and mechanism of nano-copper used in emulsions for strip cold rolling[J].China Petroleum Processing and Petrochemical Technology,2012,14(1):61-67

[7] 赵秀琴.水质硬度对乳化液稳定性的影响[J].煤炭工程师,1994(3):1-6

[8] Connell C M,Lenard J G.Friction in cold rolling of a low carbon steel with lubricants[J].Journal of Materials Processing Technology,2000(9):86-93

[9] 秦鹤年.乳化型轧制液的质量标准研究[J].润滑油,2003,18(3):50-54

[10]戴学诚.工艺润滑对轧后带钢清洁度的影响[J].钢铁,2000,35(5):36-39

INFLUENCE OF EMULSION FORMULA AND WATER QUALITY ON STABILITY OF COLD-ROLLING EMULSION

Ge Xiaoda, Sun Jianlin, Liu Qiaochu

(BeijingUniversityofScienceandTechnology,InstituteofMaterialsScienceandEngineering,Beijing100083)

A simple evaluation criterion was established to compare the influence of dosage of oiliness agents,antirust agent and emulsified oil on the stability of emulsion prepared with fresh water, deionized water, or water placed for a long time. It is found that for the poor stable emulsified oil with more interference components, the emulsion prepared with the long placed water containing more impurities is more stable than the one prepared with other two waters. However, for the emulsified oil with optimized formula and with less interference impurities, the more clean water used, the more stable emulsion is. Formula optimization for emulsified oil is not only beneficial to strengthen the stability of the emulsion and can improve its lubricity and extreme pressure properties.

emulsion; stability; oiliness agent; antirust agent

2014-04-28; 修改稿收到日期: 2014-08-12。

戈晓达,硕士研究生,主要从事金属轧制润滑方面的研究工作。

孙建林,E-mail:sjl@ustb.edu.cn。