延迟焦化加热炉运行周期的影响因素分析与改进措施

2014-09-06王志刚翟志清宋晓峰

王志刚,翟志清,曹 明,宋晓峰

(中国石化洛阳分公司,河南 洛阳 471300)

延迟焦化加热炉运行周期的影响因素分析与改进措施

王志刚,翟志清,曹 明,宋晓峰

(中国石化洛阳分公司,河南 洛阳 471300)

针对某炼油厂延迟焦化加热炉运行周期逐渐缩短的情况,对影响加热炉运行周期的原料性质、温度、负荷和操作调整等因素进行了分析,认为原料性质变化、较大的流量波动、超负荷生产、换热终温波动频繁和操作中参数调整幅度过大等均可加速加热炉结焦速率,缩短装置运行周期。结合焦化装置生产实际情况,提出了增设原料缓冲罐和混合器、加强对冷渣油性质分析、恒定换热终温、控制生产负荷和平稳操作等整改措施。措施实施后,可以有效地减缓加热炉结焦速率,延长加热炉运行周期,经济效益提高约609万元a。

延迟焦化 加热炉 结焦速率 运行周期

焦化加热炉是焦化装置的核心设备,为整个装置提供反应所需的热量,其运行情况的优劣直接影响装置的安全平稳生产[1]。某炼油厂延迟焦化装置由中国石化洛阳工程有限公司设计,处理量1.40 Mt/a,采用“一炉两塔”工艺流程,设计生焦周期20 h。中国石油大学(华东)对该焦化装置的原料进行了分析评价,结果表明:该焦化原料的裂解难易程度处于“中等”水平,结焦因子为5.7~12.2,结焦倾向偏大,其中减压渣油结焦因子高达11.47,不利于加热炉长周期运行,因此需要有效控制结焦速率,延长加热炉运行周期。

从2011年大检修至今,延迟焦化加热炉已运行3年,表1为检修后加热炉清焦情况。由表1可见,加热炉机械清焦周期逐步缩短,尤其在2013年10月进行机械清焦后,到12月发现加热炉结焦严重,为了安全生产,被迫再次进行清焦,运行周期仅约2个月。为了延长加热炉运行周期,对影响加热炉运行周期的因素进行分析,并根据产生问题的原因提出改进措施。

表1 检修后加热炉清焦情况

1 影响加热炉运行周期的因素分析

1.1 温度对加热炉运行周期的影响

提高加热炉反应温度可以有效提高焦化反应液体收率。研究结果表明,在压力和循环比不变的条件下,反应温度每提高5.5 ℃,液体收率约增加1.1%[2]。重油一般在350 ℃以上开始发生热转化反应,反应温度越高,结焦速率敏感度越大[3-4],温度过高,导致结焦速率大幅增加,缩短加热炉运行周期,降低经济效益。

图1为焦化装置原料进入加热炉的预热流程示意。原料分两路进入加热炉:一路是来自常减压蒸馏装置的温度较高、含热量较大的热渣油(热渣);另一路原料是来自罐区的温度较低、含热量较小的冷渣油(冷渣)。由对原料进加热炉流程的分析可知,影响原料最终进入加热炉温度的因素主要有两个方面:冷渣与热渣流量的比例;原料混合后经过换热器(E1101~E1105)换热的效果。

1.1.1 原料温度波动对进炉温度的影响 焦化装置的热渣来自常减压蒸馏塔塔底。常减压蒸馏装置的抽出分两路,一路至罐区,另外一路到焦化装置,但首先要保证常减压蒸馏塔塔底液位不能过低,以防止泵抽空。由于常减压蒸馏装置生产存在波动,所以为了维持焦化装置进料平衡,主要依靠调节冷渣量来保持平衡,这样就导致进入焦化装置的原料混合温度波动较大。表2是在热渣量波动情况下,混合后温度和进加热炉前温度的变化情况。热渣温度依据流量和在常减压蒸馏装置换热情况的变化大致在120~195 ℃范围内波动,冷渣温度稳定在约150 ℃。由表2可知,热渣流量波动范围为49~122 t/h,为保持处理量的恒定,冷渣流量需要进行相应调整,导致冷渣、热渣混合后温度在130~178 ℃之间波动。在后续换热器操作情况不变的条件下,导致加热炉进料口温度在291~321 ℃之间波动。进料温度的波动使炉管内结焦速率增加,影响运行周期。

图1 原料预热流程示意

表2 在160 th处理量条件下混合温度和进炉温度随进料量变化情况

表2 在160 th处理量条件下混合温度和进炉温度随进料量变化情况

项 目条件1条件2条件3条件4热渣流量∕(t·h-1)4912295106冷渣流量∕(t·h-1)111386554混合温度∕℃130178166172进炉温度∕℃291321301308

1.1.2 换热终温波动对运行周期的影响 原料经过换热器E1101~E1105(焦化原料分别与柴油、中段抽出油、轻蜡油、重蜡油和分馏塔塔底循环油进行换热)换热后,在进入进料缓冲罐前所达到的温度被称为换热终温。换热终温是一个重要的操作参数,因为在进入加热炉前,影响进炉温度的只有从分馏塔塔底来的循环油。在正常的低循环比操作条件下,换热终温基本就决定了进炉温度的高低。图2为循环比不变时,换热终温对进炉温度的影响。由图2可见,在循环比恒定的条件下,换热终温和进炉终温变化规律一致,换热终温的波动导致原料进加热炉温度的波动。进炉温度波动会增加加热炉结焦速率,缩短运行周期。

图2 循环比恒定时换热终温对进炉终温的影响◆—换热终温; ■—塔底循环油与原料混合温度; ▲—进炉终温

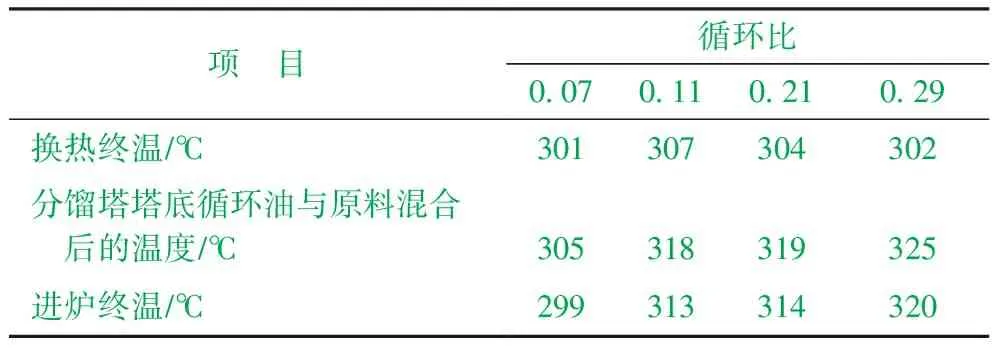

1.1.3 循环比对进炉终温的影响 由图1可知,循环油与换热后的渣油进入进料缓冲罐,分馏塔塔底的高温循环油温度一般在320~370 ℃,比换热终温高20~50 ℃。在正常操作下,一般控制循环比在0.07~0.29之间。表3为循环比对原料进炉终温的影响。由表3可知:当循环比较低时,换热后的原料终温与混合(循环油与原料混合)后的温度相比变化较小;当循环比提高到0.11以上时,经过换热器后的原料终温与混合后的温度相比变化达到10 ℃以上,循环比的变化对进炉温度影响较大。

表3 循环比对进炉终温的影响

1.2 原料性质对加热炉运行周期的影响

研究结果[5-6]表明,原料性质对加热炉结焦速率有较大影响。因原料来源不固定,在其它条件不变的情况下,原料性质变化势必会引起生产波动,影响加热炉结焦速率。

1.2.1 原料来源变化对进料性质的影响 影响渣油性质的因素主要是原料来源。从1.1节的分析可知,冷渣和热渣的流量波动较大。焦化原料罐区的渣油储罐有3个,每个储罐的体积约为5 000 m3。依据储罐液位的变化,当其中一个罐液位下降到安全值以下时,要切换不同的储罐,这就会导致原料性质来源不稳定。一方面是流量变化引起的渣油性质变化;另一方面是在流量恒定的条件下,冷渣切罐引起的冷渣性质的变化(每个储罐内冷渣的性质也不尽相同)。这两种叠加效应将引起更大的原料性质波动。

1.2.2 原料混合不均匀对原料性质的影响 原料冷渣与热渣的混合方式如图3所示,冷渣和热渣通过不同的管线进入到渣油阀组,然后并入同一根管线进入原料缓冲罐。这种混合方式较为简单,但存在以下缺陷:由于渣油性质具有高黏度特性,导致冷渣和热渣不能有效混合,冷渣与热渣在管道内混合后易出现偏流现象。混合不均匀的原料进入加热炉后,导致炉管局部温差较大,使炉管表面温度变化较大,导致结焦速率增加。

图3 原料混合阀组流程示意

1.3 过负荷对加热炉运行周期的影响

1.3.1 负荷过大对加热炉炉管表面温度的影响加热炉负荷与经济效益成正比关系,按照生产要求和物料平衡需求,为了平衡全装置的重油,要加大焦化装置的渣油处理量。目前焦化装置设计加工量为167 t/h,但是生产时一般处理量较大,最高达到180 t/h,负荷率为107.77%。

表4为在其它操作条件不变的正常操作条件下,处理量在180,160,120 t/h时辐射段末端炉管表面温度情况。由于末端炉管能够较好地反映炉管的结焦情况,所以选择此炉管作为比较对象。由表4可见,在操作情况不变的情况下,负荷越大,炉管表面温度越高,当处理量从160 t/h增至180 t/h时,炉管表面温度增加36~47 ℃。炉管负荷过大加剧了加热炉的结焦速率,缩短了加热炉运行周期。

表4 不同处理量时加热炉炉管表面温度

1.3.2 负荷过大对加热炉出口压力的影响 在其它操作条件不变的情况下,对处理量为120,160,180 t/h时加热炉四路出口压力进行对比,结果见表5。由表5可知,负荷值从120 t/h增至180 t/h,加热炉出口压力增加约为0.4 MPa。随出口压力增加,渣油在炉管内的停留时间增加,裂解深度增加。焦化加热炉经过改造后,渣油在炉管内停留时间由改造前的33 s延长至改造后的51 s,渣油在此加热炉的裂解深度已比在其它装置加热炉裂解深度加大,如果炉管内压力过高,将会进一步增加其裂解程度,增加炉管结焦速率,影响运行周期。

表5 加热炉出口压力与处理量的关系

1.4 其它操作参数调整对加热炉运行周期的影响

1.4.1 产品干气质量对加热炉出口温度的影响在生产中控制干气中C3+体积分数不大于5.5%,但在日常实际操作中C3+含量有时高于此值。要达到干气产品质量要求,需进行相应的操作参数调整,一般采取的方法为:①加大吸收塔、再吸收塔的吸收剂用量;②减少干气至脱硫系统的流量;③降低解吸塔塔底温度;④开大气压机防喘振阀位。

调整之后,会产生两种后果,加剧加热炉结焦速率。①为了降低干气中C3+含量,采取开大压缩机防喘振阀位的方法,致使分馏塔塔顶压力升高,导致焦炭塔压力升高。一般防喘振阀位要比原来开大30%左右,导致分馏塔塔顶压力升高约0.1 MPa,最终会导致加热炉出口压力波动0.01~0.02 MPa,造成加热炉结焦速率加剧。②由于焦化加热炉的燃料气是自产干气,所以当干气中C3+含量降低后,干气的燃烧值降低,致使燃料气的流量增加。每次调节燃料气中C3+含量后,燃料气的流量增加0.02~0.03 t/h。当调整结束恢复正常操作时,存在一个C3+含量增加的过程,而此时流量是通过PRD(主调直接输出块方式)调节,调节效果存在滞后,一般稳定过程在1 h左右,这样导致燃料气燃烧值变化,燃料气产生的热量出现波动,会使燃料在极短时间内产生过多热量,热量波动使加热炉的结焦速率增大。

1.4.2 进料量变化对加热炉压力的影响 原料进入加热炉前要经过原料缓冲罐和加热炉进料缓冲罐,这两个缓冲罐存在一个液位考核值(50%~80%)。为了维持液位在正常值范围内,通过调节冷渣、热渣进料量来控制原料缓冲罐的液位,通过调节加热炉进料调节阀阀位来控制进料缓冲罐的液位。

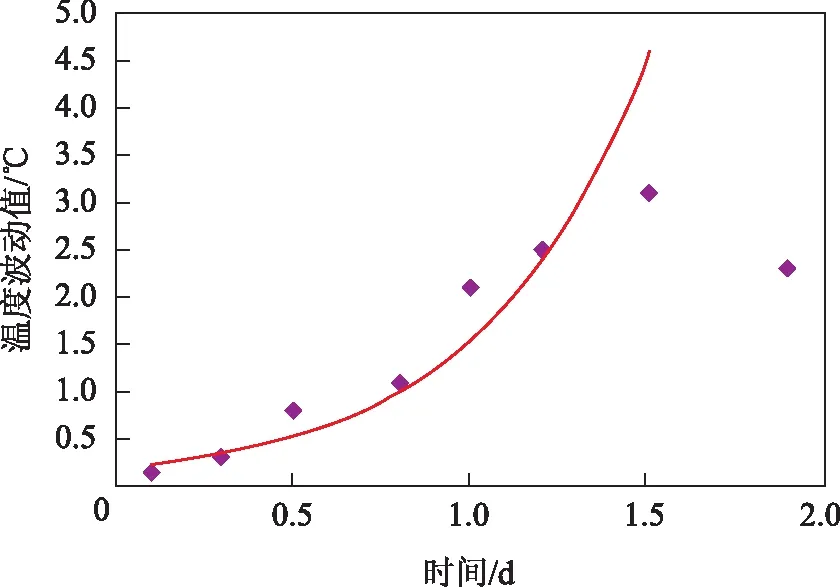

图4 原料提、降量幅度与加热炉出口温度的关系◆—温度波动值/℃; —温度波动拟合曲线

在提高加热炉进料量时,会导致加热炉的炉出口温度降低,对加热炉结焦速率影响不大;但在降低加热炉进料量时,如果降量速率过快,则会使燃料气出口温度调节不能在短时间内做出及时调整,会使加热炉出口温度瞬时上升。图4为原料提、降量幅度对加热炉出口温度波动的影响。由图4可知,一般一次降量如果超过0.5 t/h,炉出口温度增加1~2 ℃。加热炉进料量操作幅度越大,炉出口温度波动越大,越易使加热炉出口温度超过设定值,产生较大波动,加剧加热炉的结焦,缩短加热炉运行周期。

2 延长加热炉运行周期的措施

2.1 恒定加热炉进料状况

维持原料流量及性质不变是保证加热炉长周期运行的根本,但是在实际生产中这种理想状态很难实现。为此,采取相应措施,尽量减小原料流量与性质波动,可以有效减缓炉管结焦速率,延长加热炉运行周期。

2.1.1 增设缓冲罐 依据装置的实际生产情况,焦化热渣量波动的主要原因是常减压蒸馏塔塔底液位波动。为此,在热渣进入焦化装置前增设缓冲罐,增设输送焦化原料专用泵,在保持一定液面的基础上向焦化装置恒流量输送原料。冷渣流量可以保持恒定,做好所有缓冲罐的保温措施,则可从根本上降低渣油流量和温度波动,从而减缓其对加热炉运行周期的影响。

2.1.2 增设混合器 原料混合不均是导致加热炉结焦的一个主要因素。因此,增设原料混合器,将黏度较大、难以混合均匀的冷、热渣油进行充分混合后再进入原料缓冲罐,保证混合均匀的原料在加热炉内通过,避免混合不均的原料在加热炉内产生偏流,致使炉管局部过热,可有效减缓炉管结焦情况,延长加热炉运行周期。

2.2 加强罐区冷渣原料性质分析

目前,罐区原料来源复杂,除了常减压蒸馏装置的渣油外,还有性质较差的凝混油。由于在高温下结焦速率与原料性质关系非常密切,因此在罐区原料进入焦化装置之前要分析其性质。当原料性质变差时,提前采取相应措施,避免对加热炉运行造成影响。根据渣油密度,调整循环比、反应温度和反应压力等操作参数,如表6所示。

表6 原料性质变化对应的参数调整

2.3 恒定换热终温

因为焦化装置为间断-连续性生产,在不同的生产节点,热量分配的位置区别较大,所以导致换热终温在280~325 ℃之间波动。预热期间和切塔后,由于换热终温波动较大,波动时间较长(一般持续1 h左右),这会增加炉管结焦速率。因此,通过计算和合理优化,将换热终温保持在约305 ℃,则可保证在预热期间和切塔后,其它生产节点的温度波动较小,避免因为生产节点不同而过度调整热量分配,导致加热炉进料温度波动,影响运行周期。

2.4 控制加热炉负荷,依据设计值进行生产

依据生产要求,在平衡重油的前提下,尽可能地减少超负荷运行状况,保证在设计值的合理范围内进行生产,避免过负荷生产对加热炉炉管、衬里、炉壁和保温层等设备以及附属件造成损害。经过对全厂重油优化分配,焦化装置负荷可保持在设计值内,进料流量不大于170 t/h,炼油厂内其余渣油平衡分配至溶剂脱沥青装置处理。

2.5 精细操作,平稳调整

依据产品干气质量对加热炉出口温度的影响和原料提、降量对加热炉压力的影响,参数调整时制定相关指令(见表7):①制定干气质量合理的考核指标,满足在生产时即可控制的指标,避免为了控制干气质量,过度调整生产参数而造成对加热炉的影响;②通过对吸收剂、再吸收剂、富气进吸收塔流量,解吸塔塔底温度等相关数值的考核值设定,间接地达到控制干气质量的目的;③对于生产中进料量需要调整的环节,要采取稳定平缓的方法进行,限定降量速率、燃料气流量变化速率、炉出口温度波动极限等,控制调整进料量的稳定性,避免因为急躁粗糙调整而造成的炉管结焦速率增加。

表7 操作参数以及产品控制考核内容

3 延长加热炉运行周期措施的实施效果

依据机械清焦后炉管温度大约为560 ℃到炉管温度升高至650 ℃清焦计算运行周期。取相应措施实施前后的加热炉炉管温度进行对比,结果见图5。由图5可知:在措施实施前加热炉炉管温升约为1.5 ℃/d,加热炉运行周期约为2个月;在措施实施后,炉管温升约为0.7 ℃/d,加热炉运行周期约为4~5个月。采取相应措施后加热炉运行周期可得到延长,经济效益提高约609万元/a。

图5 措施实施前后加热炉温升对比 —措施前温升; —措施后温升

4 结 论

通过对影响加热炉运行周期的影响因素,如原料性质、温度、生产负荷和其它操作参数调整等进行分析,相应采取了增设原料缓冲罐和原料混合器、加强对罐区冷渣性质分析、恒定换热终温、控制加热炉负荷和精细操作等一系列措施,可将加热炉机械清焦周期延长至4~5个月,经济效益提高约609万元/a。

[1] 钱家麟.管式加热炉[M].2版.北京:中国石化出版社,2003:1-2

[2] 瞿国华.延迟焦化工艺与工程[M].北京:中国石化出版社,2008:297

[3] 守富宽.重质油焦化反应模型[J].石油学会杂志,1982,2(1):32-39

[4] 周晓龙,陈绍洲,张一,等.减压渣油组分热转化反应动力学研究[J].石油学报(石油加工),1999,15(1):8-16

[5] 刘晨光,朱春媚,勒力文,等.减压渣油热反应特性与原料组成的关联[J].石油学报(石油加工),1999,15(1),1-7

[6] 朱春媚,刘晨光,梁文杰.减压渣油及其超临界值抽余油热转化性能的研究[J].石油学报(石油加工),1997,13(2):8-12

INFLUENCE FACTORS ON DELAYED COKING FURNACE OPERATION CYCLE AND IMPROVEMENT MEASURES

Wang Zhigang, Zhai Zhiqing, Cao Ming, Song Xiaofeng

(SINOPECLuoyangCompany,Luoyang,Henan471300)

Heating furnace is the core of the coking unit, which plays a vital role in production. In view of the gradually shortened coking furnace operation cycle, the influence factors of feed property, furnace temperature, operation load, terminal temperature fluctuations of the heat exchanger and heating condition adjustment range were analyzed. It is concluded that all the above mentioned factors can significantly affect the furnace cycle. Based on the discussion, some improvement measures are proposed, like the adding material buffer tanks and mixers, strengthening the cold slag property analysis, constanting the terminal temperature, controlling the production load and smoothing the operation. After the implementation of above measures, the rate of coke formation effectively slows down and the furnace operation cycle is prolonged. The economic benefits of about 6.09 million Yuan per year are realized.

delayed coking; heating furnace; coking rate; operation cycle

2014-04-21; 修改稿收到日期: 2014-07-13。

王志刚,硕士,助理工程师,从事重质油生产技术工作,曾发表论文4篇。

王志刚,E-mail:wzgdeemail@163.com。