特种孕镶块加强PDC钻头的研制与试验

2014-09-05杨顺辉武好杰牛成成侯绪田金军斌

杨顺辉, 武好杰, 牛成成, 侯绪田, 金军斌

(1.中国石化石油工程技术研究院,北京 100101;2.中沙天然气有限公司,沙特库巴 32216)

PDC钻头在软—中硬地层中破岩效率高,使用寿命长,且由于没有运动部件,故障率较低,在石油钻井中得到了越来越广泛的应用。然而,PDC钻头在强研磨性硬地层中使用效果比较差,其主要原因是PDC切削齿的抗冲击性和高温耐磨性较差,冲击损坏和热加速磨损容易导致PDC钻头的寿命短、进尺少。为了提高PDC钻头的破岩效率、延长使用寿命,国内外科研院所和钻头厂家针对具体应用地层的实际情况,在新型PDC齿、刀翼设计、布齿和水力参数等方面进行了诸多优化[1-7],同时利用流体动力学计算软件来模拟优化后PDC钻头的井底流场,以期取得最优的设计效果[8-9]。由于PDC钻头和牙轮钻头具有不同的破岩方式,为了结合两者的优势,前人研制了一种新型的PDC+牙轮复合钻头,并且取得了良好的应用效果[10]。根据同样的原理,笔者将PDC钻头和孕镶金刚石钻头结合,研制了φ155.6 mm GFBD6816P1型特种孕镶块加强PDC钻头。该钻头既具有PDC钻头破岩效率较高的特点,又具有孕镶金刚石钻头在强研磨性硬地层使用寿命长的特点。

1 设计原理

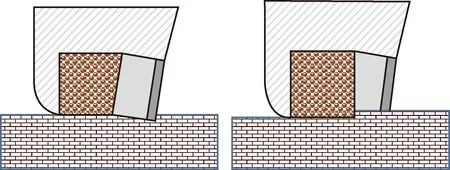

PDC钻头的破岩方式属于切削破岩,而孕镶金刚石钻头的破岩方式属于磨削破岩,因此,结合两者的特点和优势,研制了特种孕镶块加强PDC钻头,其工作原理如图1所示。

图1 特种孕镶块加强PDC钻头的基本工作原理Fig.1 Principle of combined cutting structure

特种孕镶块加强PDC钻头以PDC切削齿为主切削元件,天然金刚石热压孕镶块为副切削元件。在钻头工作初期,锋锐的PDC切削齿很容易吃入岩石,破岩效率高;此时,具有一定出露高差的金刚石孕镶块,可以起到限制PDC切削齿吃入深度的作用,防止因吃入过深造成PDC切削齿受力过大而崩碎。当PDC切削齿切削到一定程度后,天然金刚石孕镶块开始接触和摩擦井底岩石,金刚石颗粒出露,磨削岩石,形成“犁沟”,井底岩石应力将得到释放,有助于PDC切削齿吃入并切削岩石。这种协调作用的混合切削结构设计,既能弥补常规PDC钻头在强研磨性硬地层中磨损快的缺点,延长其使用寿命,又能充分利用常规PDC钻头破岩效率高的优势,提高机械钻速。

2 特种孕镶块的研制

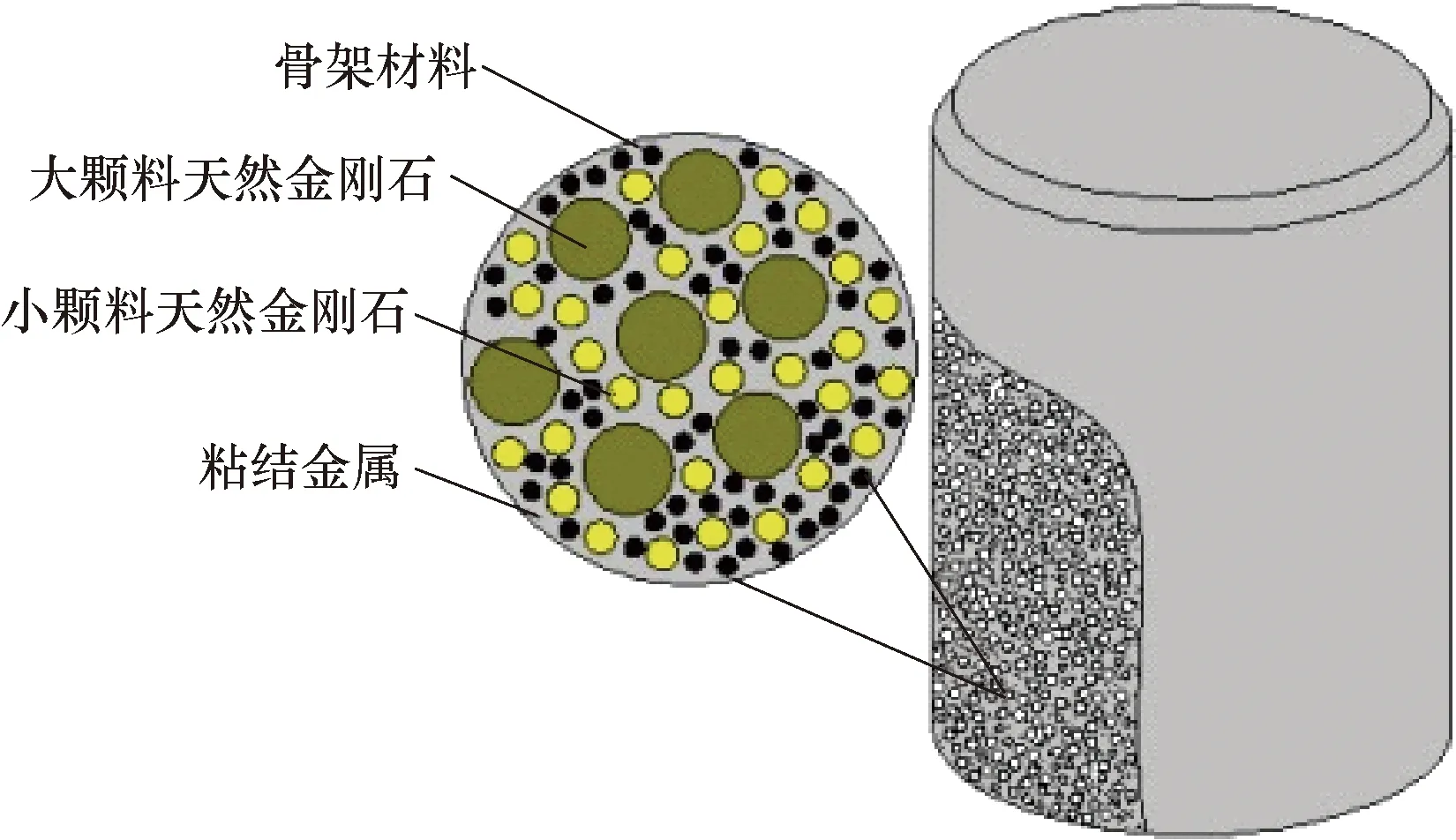

针对强研磨性硬地层的特点,设计了一种特种金刚石孕镶块,如图2所示。该金刚石孕镶块设计为圆柱形,以大、小混配的天然金刚石颗粒作为切削元件,胎体材料由钨粉、碳化钨粉、硬质合金颗粒、人造金刚石微粉和铜基粘结金属复配而成,采用热压烧结工艺制成。

图2 特种金刚石孕镶块设计Fig.2 Special diamond impregnated section

特种金刚石孕镶块具有以下特点:

1) 几何形状与PDC切削齿完全相同,在软到中硬地层中,可以像PDC切削齿一样切削岩层,充分利用切削破岩效率高的优点;在硬地层中可以像孕镶金刚石钻头一样磨削岩石,延长了使用寿命。

2) 以天然金刚石为主要磨削材料,具有极高的硬度和耐磨性;采用大颗粒与小颗粒金刚石混配,可提高破岩效率。

3) 在胎体中加入铸造碳化钨和人造单晶金刚石,增加了胎体的耐磨性;以铜基合金作为粘结金属,提升胎体对天然金刚石的包镶能力。

4) 采用热压烧结工艺,保证了孕镶块的烧结质量。

3 钻头的设计与制造

3.1 剖面形状设计

φ155.6 mm GFBD6816P1型特种孕镶块加强PDC钻头剖面形状采用了等切削和等磨损原则,设计为中长抛物线,如图3所示。这种剖面形状不仅可以保证钻头有足够的布齿空间,还可以避免过渡段切削齿应力过于集中,保证切削齿的切削量和磨损的均匀程度,延长钻头寿命。

3.2 混合切削结构设计

φ155.6 mm GFBD6816P1型特种孕镶块加强PDC钻头采用与常规PDC钻头相同的刀翼式切削结构和布齿设计。与常规PDC钻头设计的不同之处在于:在钻头冠顶和外锥部分的PDC切屑齿后面镶有天然金刚石热压孕镶齿,构成一个双重切削单元;该钻头为6刀翼、8个φ11.0 mm水眼、双排齿PDC钻头,前排齿为直径16 mm、长13 mm的进口PDC复合片,初期主要靠前排齿切削破岩;后排齿为天然金刚石热压孕镶块,起辅助破岩和提高钻头抗研磨性的作用;使用PDC复合片保径,以提高钻头的抗研磨性。

图3 GFBD6816P1型特种孕镶块加强PDC钻头剖面形状Fig.3 Profile of GFBD6816P1 PDC bit enhanced by special diamond impregnated section

3.3 水力结构设计

为加强井底的水力作用,φ155.6 mm GFBD6816P1型特种孕镶块加强PDC钻头采用了一种特殊的水力结构。该水力结构由6个φ11.0 mm常规喷嘴、2个φ11.0 mm旋转射流喷嘴组成。旋转射流喷嘴安装在钻头中部的水眼位置,喷嘴内部有旋流槽,可产生具有轴向、切向和径向三维流动的旋转射流,改善井底流场,增强水射流对井底的清洗,减少岩屑的重复破碎,提高破岩效率。

3.4 钻头制造工艺

φ155.6 mm GFBD6816P1型特种孕镶块加强PDC钻头的制造工艺与钢体PDC钻头相同。

4 现场试验

2014年4月,φ155.6 mm GFBD6816P1型特种孕镶块加强PDC钻头在东北金山气田金古 1-1HF 水平井基地花岗岩硬地层中进行了现场试验。

4.1 金古 1-1HF 井井身结构

金古 1-1HF 井是部署在松辽盆地金山气田的一口评价水平井,其主要地质目的是评价基底花岗岩储层的产能情况,为下一步水平井开发提供地质依据。该井设计井深2 930.00 m(垂深2 270.78 m),其井身结构为φ311.1 mm钻头×257.00 m+φ215.9 mm钻头×2 427.00 m+φ155.6 mm钻头×2 930.00 m。

4.2 现场试验情况

试验井段为三开φ155.6 mm井段,大部分地层为基底花岗岩硬地层,共使用2只PDC钻头,第1只为M1653FG型双排齿PDC钻头,第2只为GFBD6816P1型特种孕镶块加强PDC钻头。2只钻头的水力参数见表1。2只钻头采用相同的钻具组合:φ155.6 mm钻头+φ120.6 mm 1.0°螺杆+311×310回压凡尔+φ88.9 mm无磁承压钻杆+311×310MWD短节+φ101.6 mm钻杆×60根+φ101.6 mm加重钻杆×30根+φ101.6 mm钻杆。

表1 特种孕镶块加强PDC钻头与常规PDC钻头的水力参数

2只钻头总进尺503.00 m,其中M1653FG型钻头在花岗岩地层的进尺240.00 m,机械钻速2.97 m/h,GFBD6816P1型钻头在花岗岩地层的进尺227.00 m,机械钻速4.46 m/h。

4.3 钻头磨损情况分析

M1653FG型双排齿PDC钻头在花岗岩地层钻进240.00 m后起出,钻头新度为30%,磨损情况为6-6-RO-A-T-X-1/16-WT-HR,表面有明显的环形槽,磨损严重,基本报废。GFBD6816P1型特种孕镶块加强PDC钻头在钻进227.00 m花岗岩地层和36.00 m泥岩地层后因钻至完钻井深起出,钻头新度为60%,磨损情况为1-2-WT-T-A-X-0-WO-TD,PDC齿磨损正常,无崩齿现象。由此可以看出,特种孕镶块加强PDC钻头在基底花岗岩硬地层中具有更强的抗研磨性。虽然特种孕镶块加强PDC钻头在花岗岩地层中的进尺小于常规PDC钻头,但这是钻至完钻井深的原因,并非钻头本身损坏所致。该次试验没有很好体现出特种孕镶块加强PDC钻头的优势,但从其新度和磨损情况预测,该钻头还可在花岗岩地层中钻进100.00 m以上。

4.4 和邻井对比分析

邻井金古1井的基底花岗岩硬地层井段为2 197.00~2 509.00 m,共使用4只牙轮钻头,平均单只钻头进尺78.00 m,平均单只钻头纯钻时间41.50 h,平均单只钻头机械钻速1.88 m/h,特种孕镶块加强PDC钻头的平均机械钻速、进尺分别是其2.37倍和2.91倍。

邻井金古2井的基底花岗岩硬地层井段为2 372.54~3 700.00 m,去除2只取心钻头,共使用15只钻头(PDC钻头4只,牙轮钻头11只)。金古2井PDC钻头平均单只进尺98.75 m,平均单只纯钻时间50.98 h,平均单只机械钻速1.94 m/h。牙轮钻头平均单只进尺83.86 m,平均单只纯钻时间55.14 h,平均单只机械钻速1.52 m/h。特种孕镶块加强PDC钻头的机械钻速、进尺分别是PDC钻头的2.30倍和2.30倍,牙轮钻头的2.93倍和2.71倍。

5 结论和建议

1) 新型特种孕镶块加强PDC钻头既有PDC钻头切削破岩效率高的特点,又有孕镶金刚石钻头适合强研磨性硬地层的特点,钻进硬地层时既能保证破岩效率,又能延长钻头使用寿命。

2) 现场试验情况表明,新型特种孕镶块加强PDC钻头能有效适应花岗岩硬地层破岩的需要,和同井段常规PDC钻头相比,机械钻速是其1.5倍,和邻井牙轮钻头、PDC钻头相比,机械钻速均为其2倍以上。

3) 建议根据实际地层情况、井型以及井眼轨道,对孕镶块天然金刚石的布齿密度、前排齿和后排孕镶块的高度差、保径长度等进行进一步优化,并形成系列化产品,使其适合不同地层条件和井况。

参考文献

References

[1] 邹德永,曹继飞,袁军,等.硬地层PDC钻头切削齿尺寸及后倾角优化设计[J].石油钻探技术,2011,39(6):91-94.

Zou Deyong,Cao Jifei,Yuan Jun,et al.Optimization design of the cutter size and back rake for PDC bit in hard formation[J].Petroleum Drilling Techniques,2011,39(6):91-94.

[2] 孙明光,张云连,马德坤.适合多夹层地层PDC钻头设计及应用[J].石油学报,2001,22(5):95-99.

Sun Mingguang,Zhang Yunlian,Ma Dekun.Design and application of the PDC bit suited for multi-interbedded formation[J].Acta Petrolei Sinica,2001,22(5):95-99.

[3] 张建平.桥古1井快速钻进PDC钻头优化设计与效果分析[J].石油钻探技术,2012,40(6):119-123.

Zhang Jianping.Design optimization and effect analysis of fast drilling PDC bit for Well QG-1[J].Petroleum Drilling Techniques,2012,40(6):119-123.

[4] 曾义根,韦忠良,吕苗荣,等.宣页1井新型PDC钻头设计与应用[J].石油钻探技术,2013,41(2):114-118.

Zeng Yigen,Wei Zhongliang,Lü Miaorong,et al.Design and application of new PDC bit in Well Xuanye 1[J].Petroleum Drilling Techniques,2013,41(2):114-118.

[5] 邹德永,梁尔国.硬地层PDC钻头设计的探讨[J].石油机械,2004,32(9):28-31.

Zou Deyong,Liang Erguo.Design of PDC bit for hard formation[J].China Petroleum Machinery,2004,32(9):28-31.

[6] 肖国益,胡大梁,廖忠会,等.川西须家河组地层PDC钻头结构参数优化及选型[J].石油钻探技术,2012,40(3):28-32.

Xiao Guoyi,Hu Daliang,Liao Zhonghui,et al.Parameter optimization and selection of PDC bits for Xujiahe Formation in Western Sichuan[J].Petroleum Drilling Techniques,2012,40(3):28-32.

[7] 刘向东,屈钧利.PDC钻头布齿参数对其强度影响的研究[J].石油机械,2009,37(12):59-62.

Liu Xiangdong,Qu Junli.Study on impact on the strength of PDC cutter parameters[J].China Petroleum Machinery,2009,37(12):59-62.

[8] 黄英勇,李根生,宋先知,等.PDC钻头定向喷嘴井底流场数值模拟[J].石油钻探技术,2011,39(6):99-103.

Huang Yingyong,Li Gensheng,Song Xianzhi,et al.Numerical simulation of bottomhole flow field of PDC bit with orientation nozzle[J].Petroleum Drilling Techniques,2011,39(6):99-103.

[9] 胡军,杨作峰.PDC钻头井底流场数值模拟研究[J].长江大学学报:自然科学版,2011,8(11):41-43.

Hu Jun,Yang Zuofeng.Study on numerical simulation of bottomhole flow field of PDC bit[J].Journal of Yangtze University:Natural Science Edition,2011,8(11):41-43.

[10] 邹德永,于鹏,杨光.硬地层破岩工具最新进展[J].石油机械,2013,41(6):1-5.

Zou Deyong,Yu Peng,Yang Guang.The latest progress in hard formation rock breaking tools[J].China Petroleum Machinery,2013,41(6):1-5.