超高黏度指数润滑油基础油生产工艺研究

2014-09-05汪军平许孝玲

汪军平,许孝玲,王 华,魏 军

(中国石油克拉玛依石化公司炼化研究院,新疆 克拉玛依 834000)

超高黏度指数润滑油基础油生产工艺研究

汪军平,许孝玲,王 华,魏 军

(中国石油克拉玛依石化公司炼化研究院,新疆 克拉玛依 834000)

很高黏度指数润滑油是调配高级内燃机油的重要基础原料,目前国内生产厂家较少,产量也很低,而超高黏度指数润滑油国内还未生产。以含油蜡膏为原料,采用以异构脱蜡催化剂为核心的全加氢工艺和酮苯脱蜡工艺组合,研制超高黏度指数润滑油基础油。结果表明,采用该组合工艺可以生产出符合UHVI150,UHVIS150,UHVIW150指标的润滑油基础油,产品黏度指数达146以上。

超高黏度指数 异构脱蜡 酮苯脱蜡 加氢 含油蜡膏

润滑油是广泛应用于汽车、机械、治金等行业的石化产品。随着国内汽车工业的快速发展,以及环保和节能要求的加强,对高档润滑油的需求日趋旺盛[1]。润滑油的主要成分是基础油,含量通常为70%~90%,是润滑油使用性能的决定因素,因此,对润滑油质量要求的提高必然导致对基础油质量要求的提高。基础油中正构烷烃的黏度指数高,但低温流动性差,是基础油的非理想组分;带有支链的直链烷烃则具有较好的低温流动性和与正构烷烃相近的黏度和黏度指数,是基础油中的理想组分[2]。随着加氢异构催化技术的快速发展,高凝点直链正构烃异构转化生成低凝点、高黏度指数的异构烃成为现实[3],可以生产很高黏度指数(VI>120)和超高黏度指数(VI>140)的API Ⅲ类基础油,该类基础油是GF-2,GF-3,CF-4等新一代高档发动机油不可缺少的原料[4]。

目前超高黏度指数润滑油基础油在我国尚属空白,开发该类基础油将会提高我国润滑油的质量水平,尤其对增强中国润滑油基础油的市场影响力和竞争力具有重要的意义。本课题以含油蜡膏为原料,采用以异构脱蜡催化剂为核心的全加氢工艺和酮苯脱蜡工艺研制超高黏度指数润滑油基础油。

1 实 验

1.1 原 料

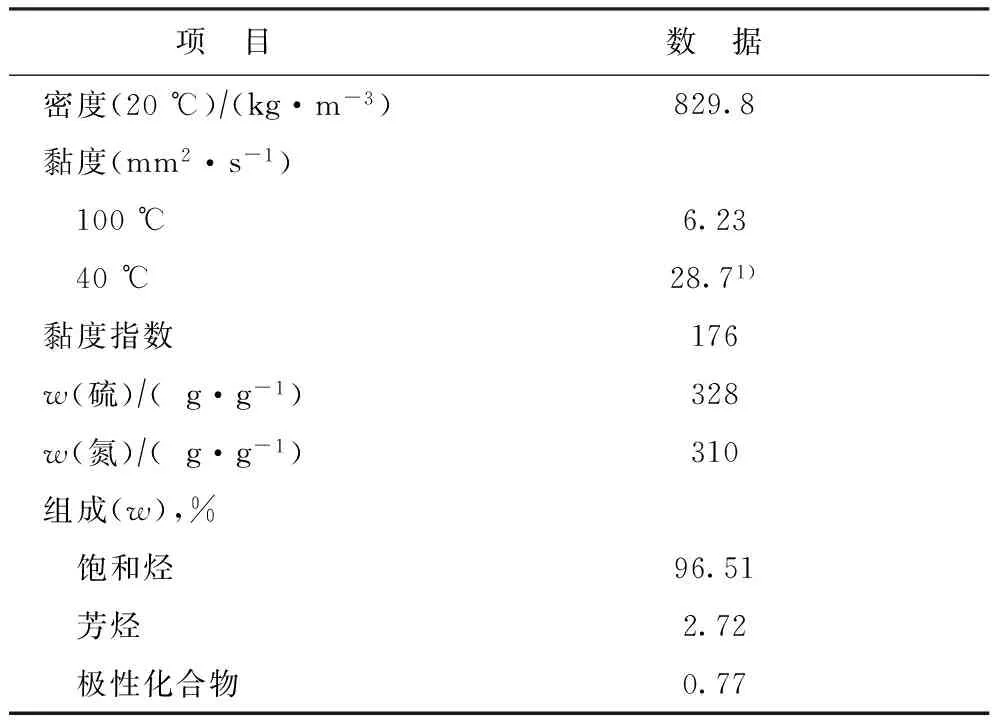

含油蜡膏取自中国石油克拉玛依石化公司酮苯脱蜡装置,性质见表1。

表1 含油蜡膏的性质

1) 由于蜡膏40 ℃运动黏度无法直接测得,在此由80 ℃和100 ℃黏度计算得到。

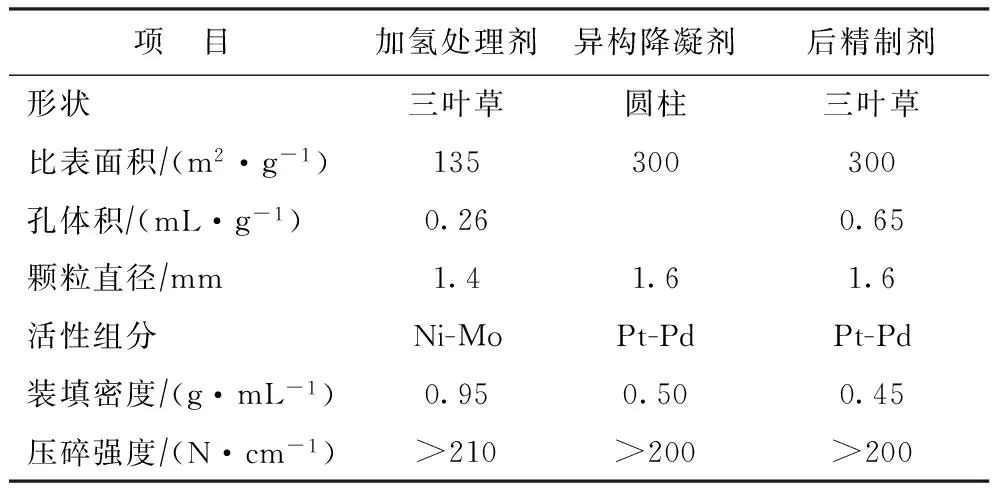

1.2 加氢催化剂

加氢催化剂采用工业润滑油加氢装置所用催化剂,性质见表2。

表2 催化剂的性质

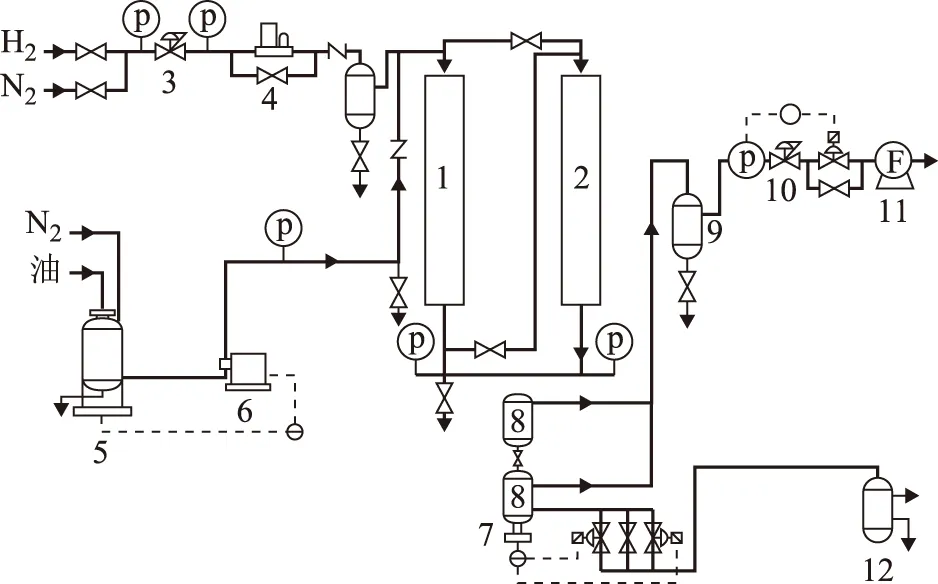

1.3 加氢试验

加氢试验在2套200 mL固定床加氢试验装置上进行,流程示意见图1。第一套装置装填加氢处理催化剂,第二套装置装填异构降凝催化剂和补充精制催化剂。在第一套加氢装置上,进行加氢处理反应并收集加氢处理生成油,考察反应温度对产品硫、氮含量的影响。含油蜡膏的饱和烃含量高,黏温性能好,加氢处理的主要目的是脱除硫、氮杂质,以满足异构降凝催化剂进料要求。加氢处理生成油经过氮气汽提后作为二套加氢试验装置的原料,进行降凝和后精制,收集生成油,再通过分馏得到重质润滑油基础油。对重质润滑油基础油的性质进行分析,考察降凝反应温度对产物分布的影响。本次试验考察温度对加氢处理及异构降凝过程的影响,其它操作条件参考工业生产条件,后精制条件保持不变。氢气为电解制氢装置生产的电解氢,氢纯度达99.99%。

图1 加氢试验装置流程示意1—第一反应器; 2—第二反应器; 3—质量流量计; 4—过滤器; 5—原料罐; 6—原料泵; 7—液控阀; 8—高压分离器;9—气液分离罐; 10—压控阀; 11—流量计; 12—产品罐

1.4 酮苯脱蜡试验

为考察不同脱蜡深度对超高黏度指数润滑油基础油性质和收率的影响,以加氢产物分馏得到的重质润滑油为原料,进行酮苯脱蜡试验。酮苯溶剂为甲乙酮与甲苯的混合物,均为分析纯,二者的质量比为65∶35。

2 结果与讨论

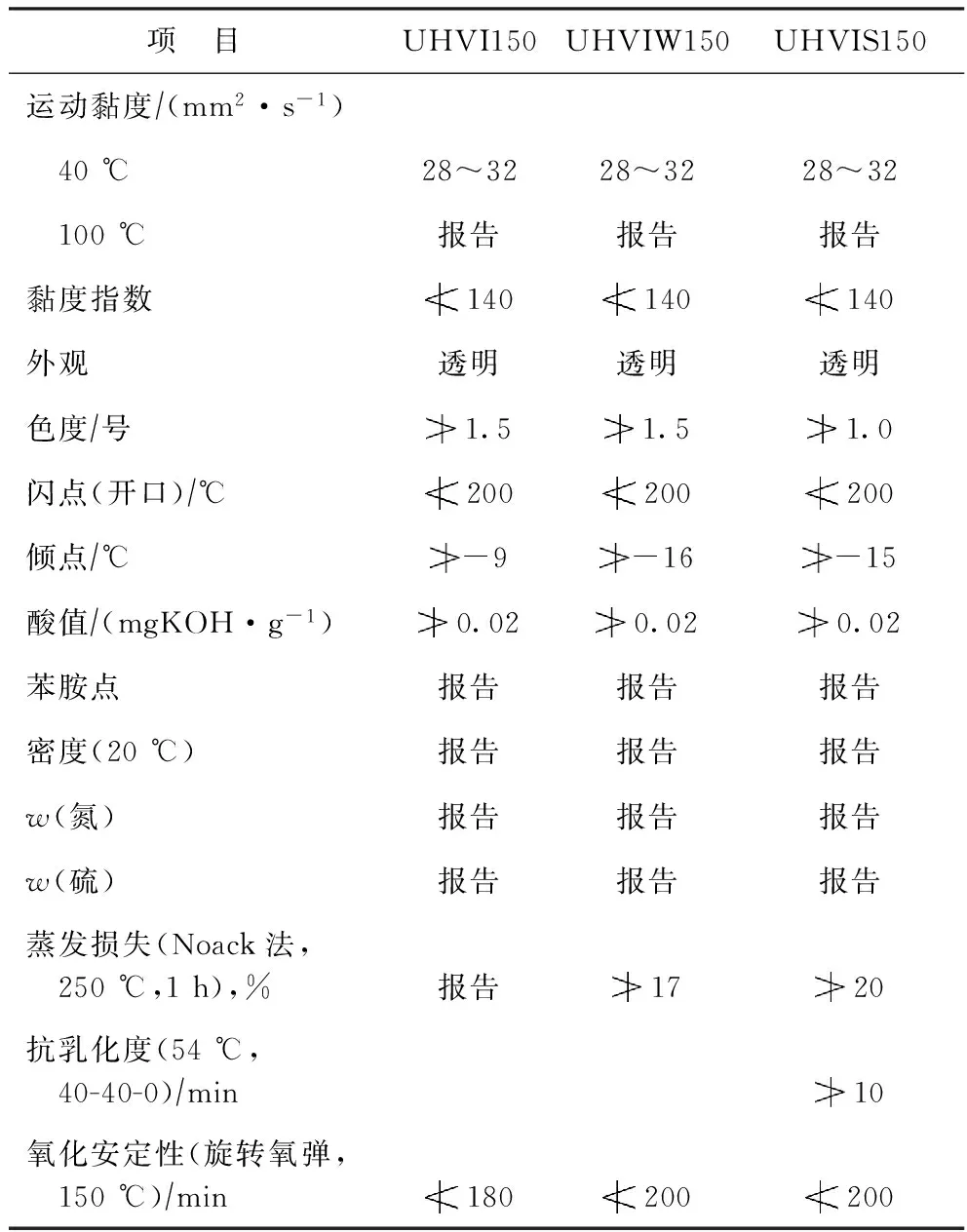

2.1 研制指标

中国石油化工集团公司于1995年颁布润滑油基础油分类标准Q/SHR001—1995,具体指标见表3。

表3 超高黏度指数润滑油基础油指标

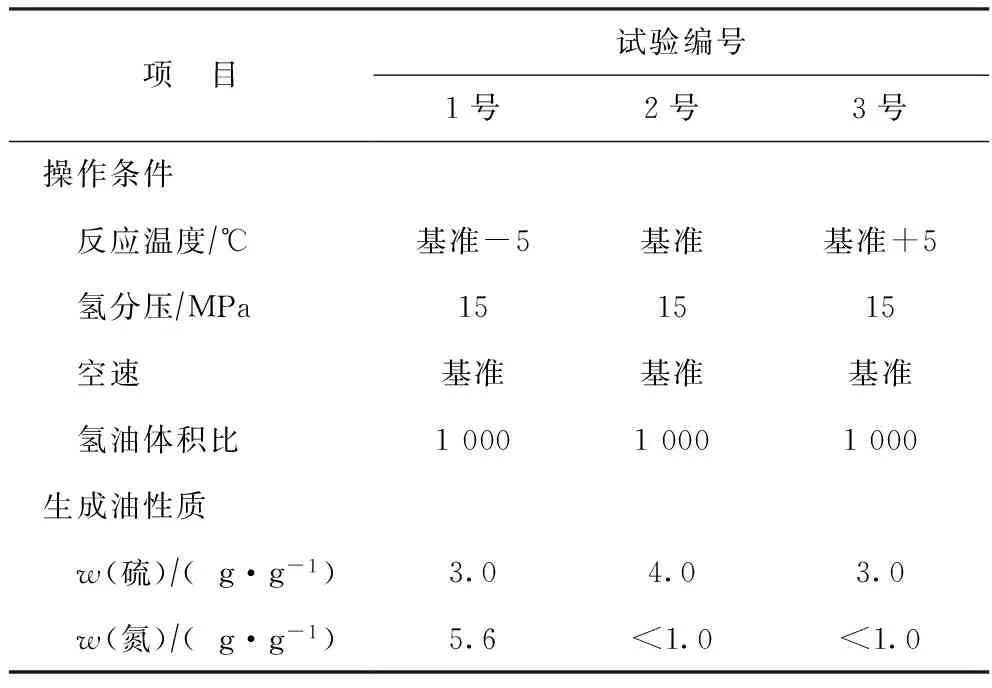

2.2 加氢处理试验

黏度指数是润滑基础油性能优劣的重要标志之一,是其化学组成的函数。它大致反映基础油的烃类组成(族组成或结构组成)[5]。一般来说,黏度指数与基础油中的饱和烃含量呈正相关关系[6]。蜡膏的饱和烃质量分数为96.51%,自身的黏温性能较好,蜡膏加氢处理过程是将蜡中所含硫、氮等杂原子除去,同时除去胶质、重芳烃等易生焦组分,使其满足异构降凝与后精制工艺的进料要求。表4为加氢处理操作条件及生成油性质。

表4 加氢处理操作条件及生成油性质

从表4可以看出,随着反应温度升高,硫含量变化不大,氮含量降低。异构降凝催化剂对原料油中硫、氮含量的要求为质量分数小于5 μg/g,除1号样品的氮含量不满足催化剂进料要求外,另外两个都满足要求,为避免加氢处理生成油过度裂化,选择2号样品作为后续异构降凝的原料。

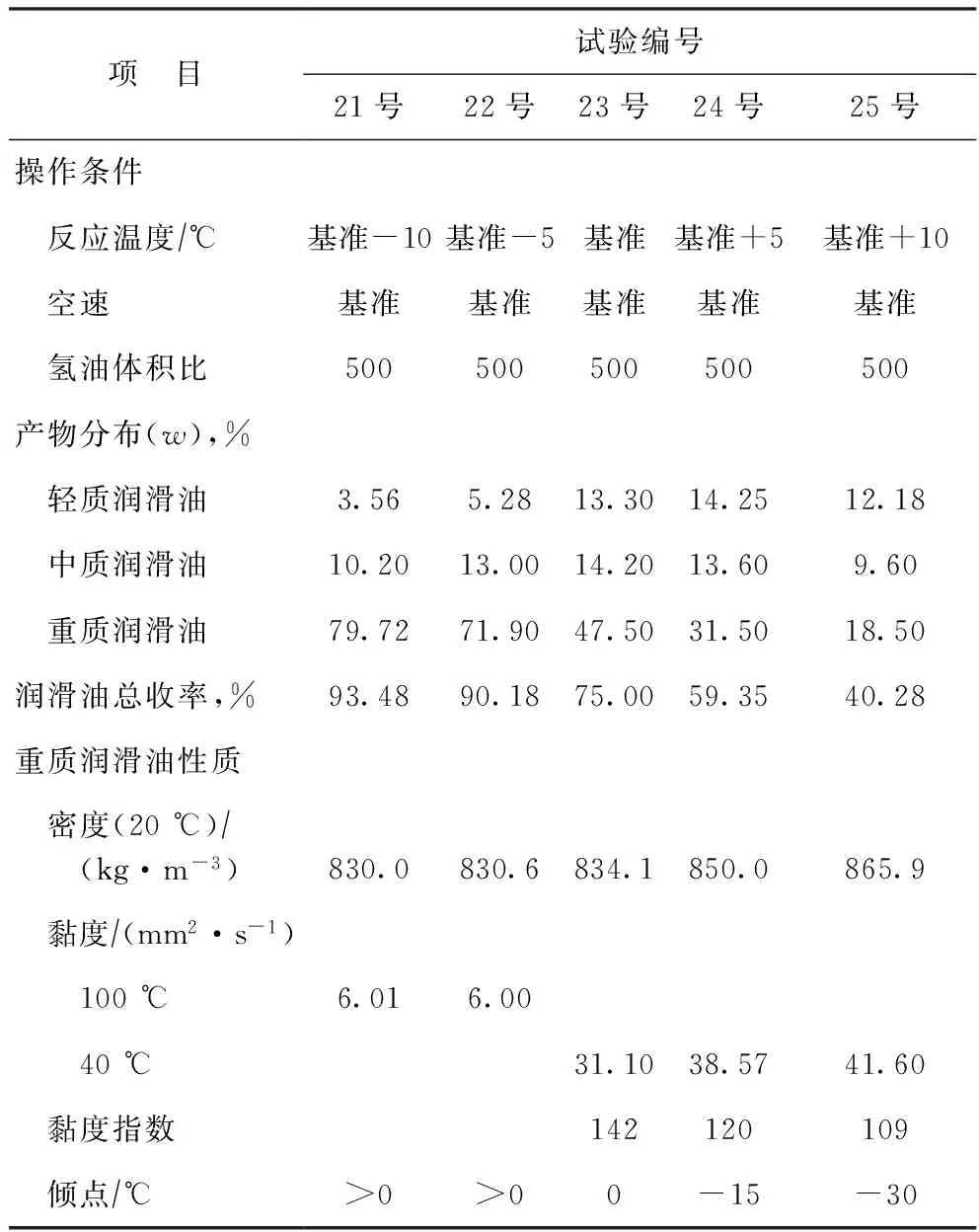

2.3 异构降凝与后精制试验

异构降凝与后精制工艺试验在200 mL固定床加氢试验装置上进行,在第一个反应器中装填异构降凝催化剂,第二反应器装填后精制催化剂。

加氢异构降凝是由含油蜡膏生产超高黏度指数润滑油基础油工艺技术的核心,加氢异构催化剂和工艺操作条件对产品质量和收率有较大的影响。提高异构反应苛刻度可降低产品倾点,但也会提高裂化反应速率和降低目标产物选择性,从而损失润滑油的收率和降低润滑油的黏度指数。因此,异构反应在整个生产工艺中非常重要。后精制过程主要对异构降凝反应产物中存在的少量不饱和烃加氢饱和,提高产品的光热安定性,对产品的关键指标和产物分布影响较小。因此,本试验仅考察温度对异构降凝过程的影响,后精制条件不变,重点考察异构反应温度对产品倾点、黏温性能及润滑油产物收率的影响。异构降凝操作条件、产物分布及重质润滑油的性质见表5。

表5 异构降凝操作条件、产物分布及重质润滑油性质

从表5可知:随异构反应温度的升高,重质润滑油的40 ℃运动黏度逐渐增大,倾点和黏度指数逐渐降低,密度逐渐增加;轻质润滑油收率先增加后略微减少,中质润滑油收率先增加后减少,重质润滑油收率逐渐降低,润滑油总收率降低;当异构反应温度增加20 ℃时,重质润滑油收率下降61.22百分点,润滑油总收率下降53.14百分点,表明异构降凝催化剂的产物选择性对温度变化较敏感,反应温度每升高1 ℃,重质润滑油收率和润滑油总收率分别下降3.06百分点和2.66百分点,在前10 ℃升温过程中, 反应温度每升高1 ℃,重质润滑油收率和润滑油总收率分别下降3.22百分点和1.82百分点,在后10 ℃升温过程中,反应温度每升高1 ℃,重质润滑油收率和润滑油总收率分别下降2.90百分点和3.47百分点,表明前期提温对重质润滑油收率影响更明显,后期提温对润滑油总收率影响更明显。

对比22号与23号两个试验的结果可知,异构降凝反应温度增加5 ℃,轻质润滑油收率从5.28%升至13.30%,中质润滑油收率变化不大,重质润滑油收率从71.90%降至47.50%,降幅达24.40百分点,表明在此反应温度区间提高温度时,该异构催化剂的裂化活性增加迅速,产物选择性明显下降。此后继续提高异构反应温度,重质润滑油收率进一步降低,但降幅有所减小。

21号、22号试验中,重质润滑油倾点都在0 ℃以上,不满足指标要求;23号试验的重质润滑油黏度指数为142,40 ℃运动黏度为31.10 mm2/s,符合UVHV150指标要求,但倾点只有0 ℃,低温性能不能满足指标要求,再进一步提高异构降凝反应温度,黏度指数小于140,无法满足超高黏度润滑油指标要求;24号试验的重质润滑油黏度指数为120,40 ℃运动黏度为38.57 mm2/s,倾点为-15 ℃,该产品可以满足VHVI200指标要求,重质润滑油收率为31.50%;25号试验重质润滑油黏度指数为109,40 ℃运动黏度为41.60 mm2/s,倾点为-30 ℃,该产品可以满足HVI200指标要求,重质润滑油收率为18.50%。从收率来看,蜡膏全氢法直接生产润滑油基础油的经济效益较差。

2.4 酮苯脱蜡对产品性质的影响

从异构降凝试验产物收率变化趋势来看:从21号到22号试验,反应温度增加5 ℃,重质润滑油收率从79.72%降至71.90%,润滑油总收率从93.48%降至90.18%,降幅较小;但从22号到23号试验,反应温度增加5 ℃,重质润滑油收率从71.90%降至47.50%,润滑油总收率从90.18%降至75.00%,降幅较大。综合考虑含油蜡膏转化率及目标产物性质和收率,选择22号样品为酮苯脱蜡试验原料。

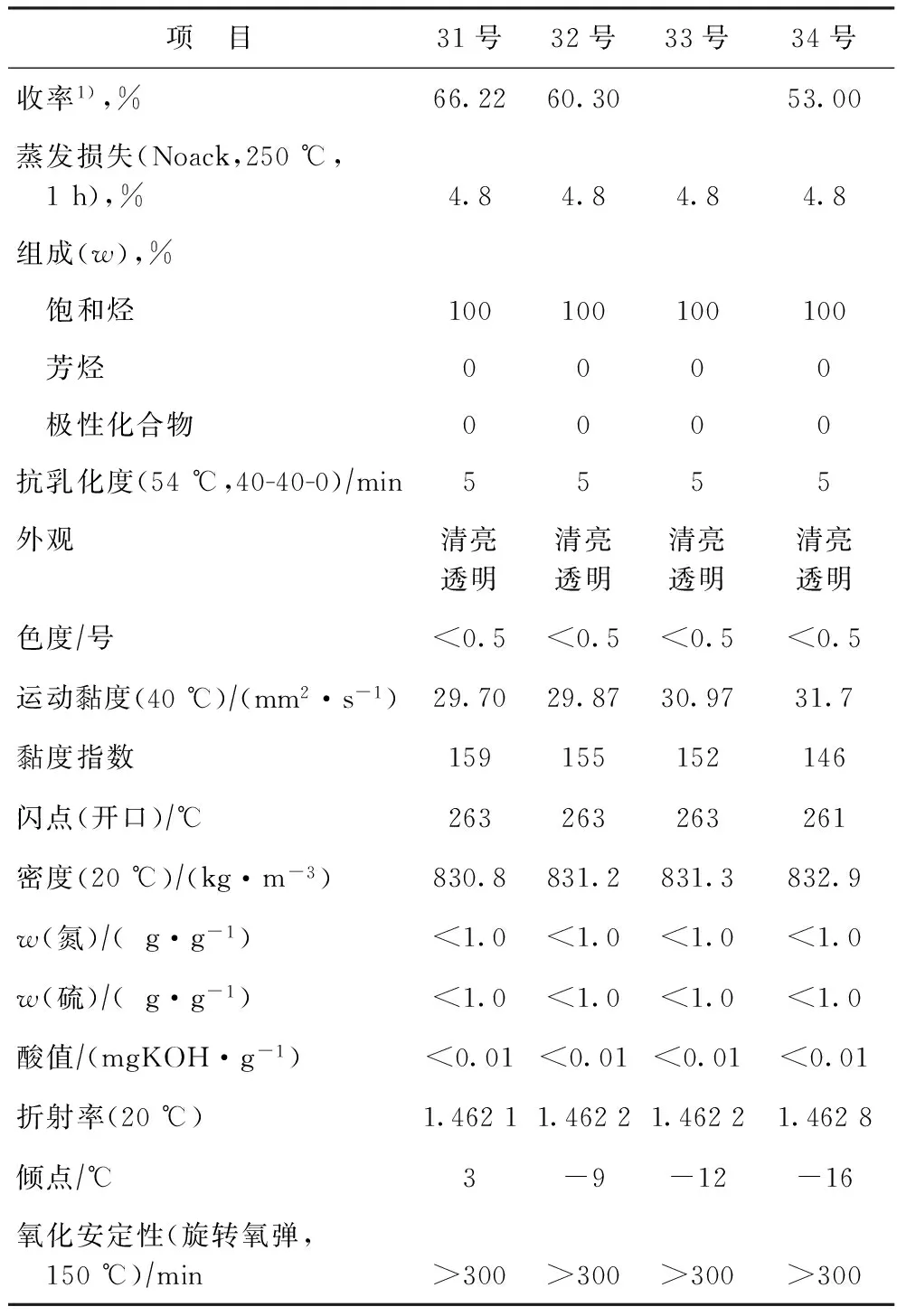

在以上试验的基础上,将22号产物分馏切割出重质润滑油,再对得到的重质润滑油进行酮苯脱蜡,考察脱蜡深度对基础油性质的影响,结果见表6,其中从31号试验到34号试验的脱蜡苛刻度依次增加。

表6 酮苯脱蜡油的性质

1) 以含油蜡膏为基准。

从表6可以看出,随着脱蜡苛刻度加大,重质润滑油的倾点降点,黏度逐渐增大,蒸发损失不变,饱和烃含量始终为100%,黏度指数从159降至146,闪点变化不大,且均达到260 ℃以上,脱蜡油收率降低。

从表3和表6可以看出:32号、33号、34号脱蜡油可以满足UHVI150指标要求,34号脱蜡油可以满足UHVIW150、UHVIS150指标要求;重质润滑油脱蜡油的闪点比指标高60 ℃左右,40 ℃运动黏度也接近指标上限,表明异构降凝后精制产物分馏切割方案可满足生产超高黏度指数润滑油基础油的要求,但本次试验的重质润滑油与中质润滑油的分割点偏高,还可适当降低分馏切割点,进一步提高重质润滑油收率。

3 结 论

(1) 以含油蜡膏为原料,采用异构脱蜡为核心的全加氢工艺,可以生产出符合VHVI200指标要求的润滑油基础油,收率为31.50%。

(2) 以含油蜡膏为原料,通过以异构脱蜡为核心的全加氢工艺与酮苯脱蜡工艺组合,可以生产出符合UHVI150,UHVIW150,UHVIS150指标要求的润滑油基础油,收率在53.00%~60.30%之间。

(3) 从超高黏度指数润滑油基础油性质分析来看,组合工艺还可进一步优化,以提高重质润滑油基础油收率,提高组合工艺的经济性。

[1] Singh I D,Sahoo S K,Adhvaryu A.Recent trends in the total characterization of new generation base fluids[J].Tribotest,2006,8(2):123-129

[2] Sergeant G D,Stubngton J F,Barrenttd,et al.Characteristics of lubricating oil base stock produced from rundle shale oil[J].Fuel Process Technology,1995,41(2):147-157

[3] 方红彬,马龙茂.异构脱蜡基础油在润滑油生产中的应用及开发[J].润滑油,2001,16(4):13-17

[4] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:40-45

[5] 张洪钧.改善中等黏度指数基础油质量的几种方法[J].炼油设计,1995,26(5):5-8

[6] 韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2001:891-895

STUDY ON PRODUCTION OF ULTRA-HIGH VISCOSITY INDEX LUBE BASE OILS

Wang Junping, Xu Xiaoling, Wang Hua, Wei Jun

(PetrochemicalResearchInstituteofPetroChinaKaramayPetrochemicalCompany,Karamay,Xinjiang834000)

Lubricating base oils with high viscosity index are the important basic raw materials for production of high-grade internal combustion engine oil. At present a few domestic manufacturers produce them with low output, and no domestic plant produces the ultra-high viscosity index base oils. The preparation of ultra-high viscosity index lube base oils was studied. The results indicate that when oily wax is used as feed, the lube base oils with viscosity index higher than 146, which meet the requirements of UVHVI150, UHVIS150 and UHVIW150, can be produced by combined technology of iso-hydrodewaxing and ketone-benzol dewaxing process.

ultra-high viscosity index; hydroisomerization dewaxing; ketone-benzol dewaxing; hydrogenation; oily wax

2014-01-20; 修改稿收到日期: 2014-04-16。

汪军平,高工,从事润滑油工艺开发工作。

汪军平,E-mail:wangjpky@petrochina.com.cn。