热处理炉助燃风机变频自动控制节能研究与应用

2014-09-04汪定态

汪定态

(山钢股份莱钢集团公司设备检修中心 山东莱芜 271104)

热处理炉助燃风机变频自动控制节能研究与应用

汪定态

(山钢股份莱钢集团公司设备检修中心 山东莱芜 271104)

本文主要对风机变频控制节能进行分析,并通过修改PLC程序及优化变频器参数,利用较为先进的模糊PID控制技术,实现助燃风机压力和流量自动控制。

热处理炉,助燃风机,模糊PID

三相异步电机变频调速技术以其卓越的调速性能,显著的节电效果,成为现代电力传动技术的一个发展方向。风机通过调节风门、挡板开度的大小来调整受控对象的方法,不仅控制精度受到限制,而且还造成大量的能源浪费和设备损耗。随着当今社会市场竞争不断加剧,采用变频调速技术对风机类负载进行改造,已成为必然趋势。

莱钢热处理线2#辊底式热处理炉助燃风机采用的是离心式风机,原设计通过手动调节风机频率与自动调节风机入口百叶阀门开启度相结合的方式来控制风机出口气体的流量和压力。虽控制手段简单,但精度不高,而且部分电能损耗在百叶阀门上,变频器应用不合理,造成能源浪费。

1 风机工作原理与变频节能分析

1.1工作原理

风机内空气的压缩过程通常是经过几个旋转叶轮在离心力的作用下实现的。当电动机转动时,风机的叶轮随着转动,叶轮在旋转时产生离心力将空气从叶轮中甩出,空气从叶轮中甩出后汇集在机壳中,由于速度慢,压力高,空气便从通风机出口排出流入管道。当叶轮中的空气被排出后,就形成了负压,吸气口外面的空气在大气压作用下又被压入叶轮中。因此,叶轮不断旋转,空气也就在风机的作用下,在管道中不断流动。理论上,离心风机的压力-流量特性曲线是一条直线,但由于风机内部存在摩擦、阻力等损失,实际的压力与流量特性曲线随流量的增大而平缓下降,对应的离心风机的功率-流量曲线随流量的增大而上升[1]。当风机以恒速运行时,风机的工况点将沿压力-流量特性曲线移动。风机运行时的工况点,不仅取决于本身的性能,而且取决于系统的特性,当管网阻力增大时,管路性能曲线将变陡。风机调节的基本原理就是通过改变风机本身的性能曲线或外部管网特性曲线,以得到所需工况。[1]

1.2 风机变频节能分析[1]

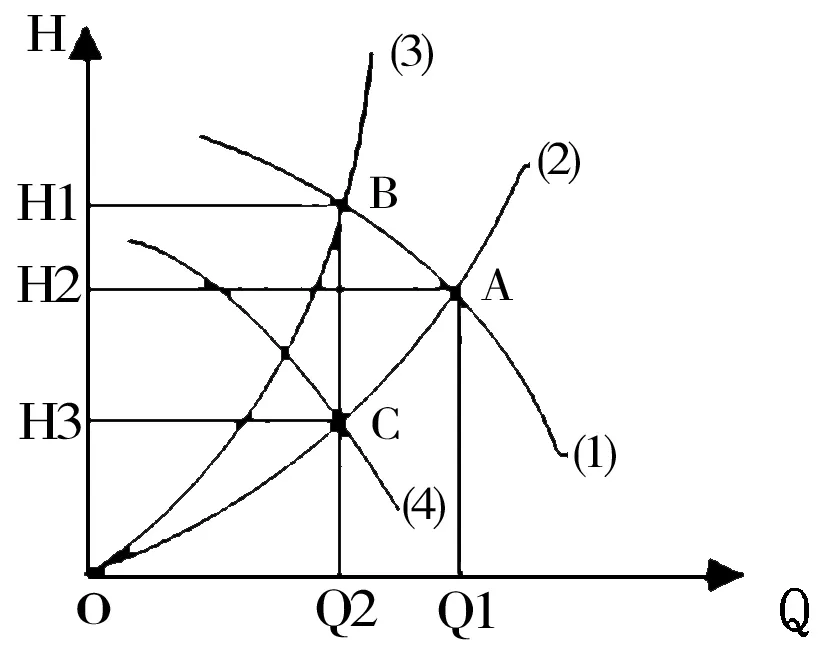

从流体力学原理得知,风机风量与转速及电机功率相关。当风量减少风机转速下降时,其电动机输入功率迅速降低。例如风量下降到80%时,转速也下降到80%,其轴功率则下降到额定功率的51%;若风量下降到50%时,轴功率将下降到额定功率20%。采用变频调速,改变风机电动机的输入频率从而改变电动机、风机转速,达到调节空气流量的目的,既满足生产工艺变化的要求,又节省电能,是一举多得的最佳措施。图1可说明其节电原理。

图1 风机运行曲线图

图1中,曲线(1)为风机在恒定转速n1下的风压-风量(H-Q)特性曲线;曲线(2)为管网风阻特性曲线(风门全开);曲线(4)为变频运行特性曲线(入口阀门全开)。

假设风机工作在A点效率最高,此时风压为H2,风量为Q1,轴功率N1与Q1、H2的乘积成正比,在图中可用面积AH2OQ1表示。如果生产工艺要求,风量需要从Q1减至Q2,这时用通过调节入口阀门的方法相当于增加管网阻力,使管网阻力特性变到曲线(3),系统由原来的工况点A变到新的工况点B运行。从图中看出,风压反而增加,轴功率与面积BH1OQ2成正比。显然,轴功率下降不大。如果采用变频器调速控制方式,风机转速由n1降到n2,根据风机参数的比例定律,画出在转速n2风量(Q-H)特性曲线(4)。可见在满足同样风量Q2的情况下,风压H3大幅度降低,功率N3随着显著减少,用面积CH3OQ2表示。节省的功率△N=(H1-H3)×Q2,用面积BH1H3C表示。显然,节能的经济效果是十分明显的。

2 助燃风机变频自动控制实现

2.1 存在问题

根据生产工艺要求,操作人员手动输入一固定风机频率经验值,在保持电机转速恒定的情况下,通过自动调节风机入口百叶阀及主风管放散阀开口度,来调节空气的流量和压力。现场实际控制存在以下问题:

(1)操作人员手动输入风机频率经验值偏差大,压力、流量调节速度慢,调节精度差;

(2)入口百叶阀电动执行机构因频繁调节,易发热,使其寿命大大降低;

(3)百叶阀阀片易变形,调节精度差,造成供风压力不稳,风机喘震,严重时会造成停炉事故。

(4)变频器长期运行在同一频率下,未能充分发挥变频节能作用,节能效果差。

2.2 自动控制方案

根据热处理炉工艺要求,笔者对助燃风机的工作原理和工作特性进行了深入分析和研究,并通过研究热处理炉PLC控制程序,确认将2#热处理炉助燃风机手动控制改为变频自动控制这一方案。解决方案如下:

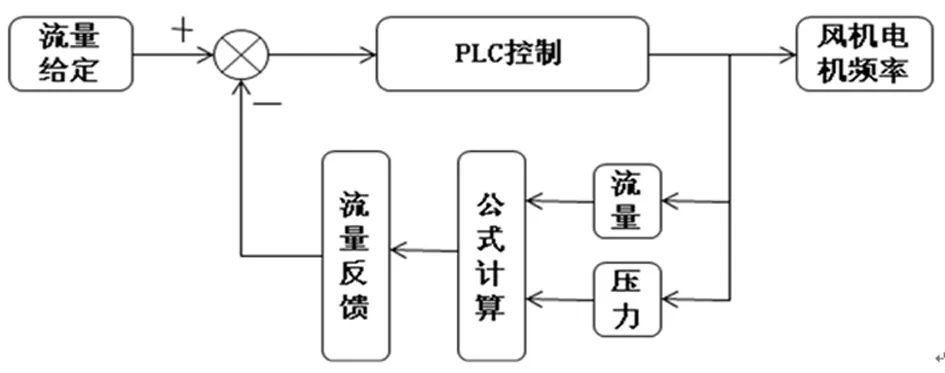

(1)根据现场压力、流量反馈信号,修改自动化PLC程序,实现了风机由手动转变为自动控制模式的功能(见图2)。

图2 变频自动控制原理图

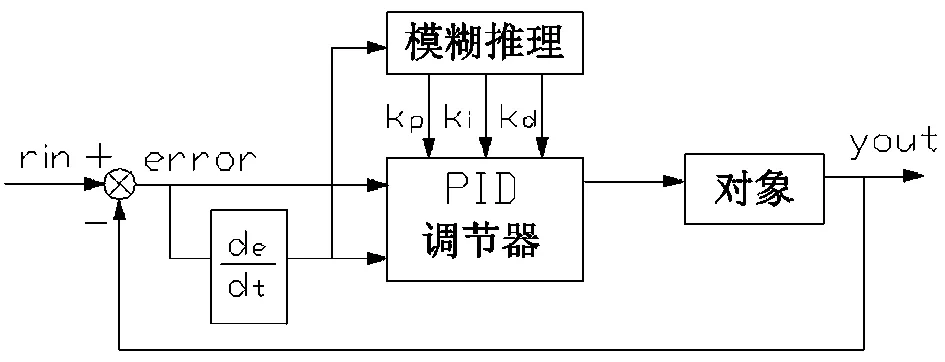

(2)通过研究热处理炉助燃风机PLC程序,采用中断的方式来执行模糊PID控制算法,利用STEP 7实现智能算法选择适当的PID参数,通过改变PLC中PID模块中的PID参数,优化电机转速控制给定值(见图3)。

图3 模糊PID控制器结构图

(3)优化变频器加减速时间、过载能力等参数,改善变频器动态响应,提高电机响应速度。

经过多次测试和参数整定,实现了风机由手动转变为自动控制模式的功能,达到了助燃风机气体流量与压力自动调节的目的。

3 节能效果

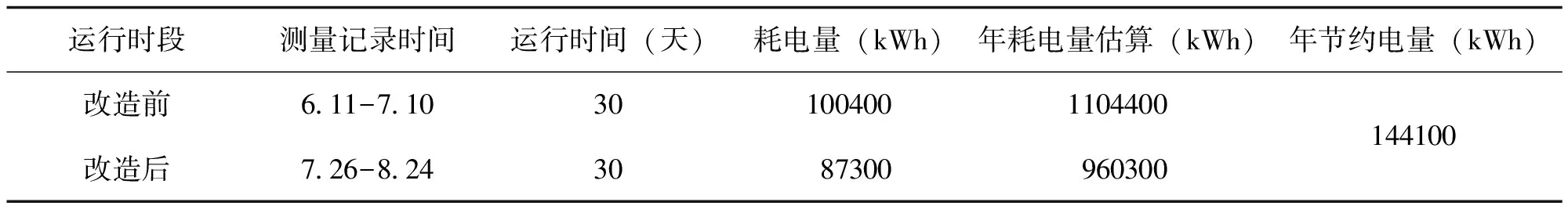

项目改造完成后,实现了热处理炉助燃风机自动控制,不仅助燃空气压力、流量调节速度快,调节精度高,而且提高了入口百叶阀电动执行机构的使用寿命,确保了热处理炉的稳定运行。通过改造前后两个月的运行比较,节电率达到13%左右,节能的经济效果显著,详见表1。

表1 助燃风机运行电耗记录

此改造项目自实施后,年节约备件约10万元;按一年330个工作日计算,年可节约成本:144100×0.8(元)+10万元=21.5万元。

4 结束语

通过热处理炉助燃风机变频自动控制节能改造,提高了风机出口风压动态响应速度及空气流量控制精度,降低了操作人员的劳动量,提高了变频设备的利用率。自改造以来,设备运行稳定,具有一定推广意义。

[1]邸春哲.LG变频器在热水锅炉控制系统中的应用[J]. 控制工程,2007,14(21):27.

(责任编辑宁梵西)

2014-04-27

汪定态(1970-),男,安徽铜陵人,工程师,主要从事电气自动化控制及仪表维护工作。

TP 273

A

1674-9545(2014)02-0044-(03)