环境敏感区废弃钻井液无害化处理新技术

2014-09-04鄢捷年李志勇徐生江韦火云

王 勇, 鄢捷年, 吴 江, 李志勇, 徐生江, 韦火云

(1.石油工程教育部重点实验室(中国石油大学(北京)),北京 102249;2.中国石油集团渤海钻探工程有限公司,天津 300457;3.中海石油(中国)有限公司湛江分公司,广东湛江 524057)

废弃钻井液(含岩屑)是石油钻井作业中产生的主要废弃物,具有数量大、对环境影响大、处理难度大和处理费用高等特点。废弃钻井液除一少部分回收利用外,绝大部分采用直接排放和自然蒸发、沉积、干化和就地掩埋等方法进行简单处理。遇到雨季,钻井液中的有害物质随水流入农田、河流,渗入地表,污染土壤、地下水,影响当地的自然环境[1-4]。同时,废弃钻井液的掩埋也存在一定的安全隐患,容易导致车辆、牲畜等的陷入。

目前,我国西部油田对废弃钻井液主要采取拉运至集中堆渣场处理的方式[5]。国内外研究者一直致力于废弃钻井液固化技术[6-8]、固液分离技术、回注技术[9-10]、MTC技术[11](钻井液转化为水泥浆技术)和焚烧技术[12]等处理技术的研究,虽然取得了一些成果,但均存在一定的局限性与不足:坑内密封法[5]不适宜处理稳定废弃钻井液;土地耕作法不适用于组成复杂、毒性大的废弃钻井液;脱稳干化场处理法占地面积大,在环境敏感地带较难采用;注入安全地层或环形空间法存在潜在的污染威胁;焚烧法的费用高,且产生二次污染,很少使用;MTC法处理的废钻井液量少,不能从根本上解决钻井废弃物的污染问题;化学强化固液分离法目前还处于中试试验阶段,使用的处理剂对处理效果影响大。传统的固化处理技术会导致土壤板结,土地复耕和植被恢复困难。

针对废弃钻井液无害化处理难题,笔者在室内试验的基础上,研究了一种废弃钻井液固化处理新技术,废弃钻井液处理后仍具有一定的孔隙度和类似土壤的特征,可实现对废弃钻井液中污染物的有效转化与封固。

1 废弃钻井液主要污染物分析

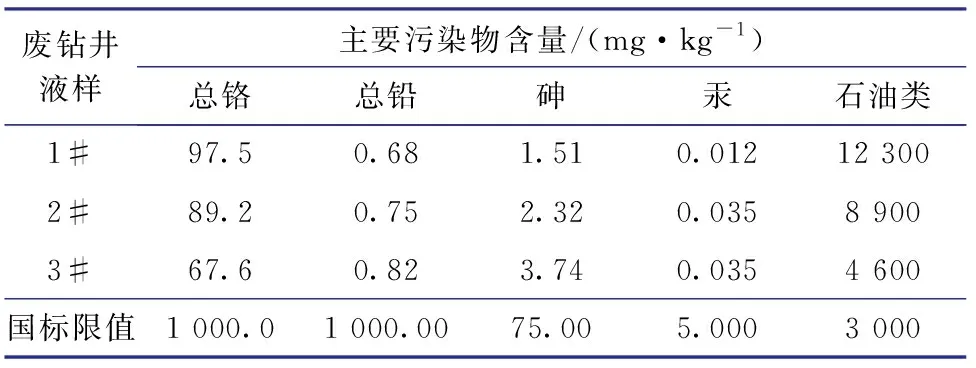

废弃钻井液样品来源于吐哈油田 WX5-56 井,后续处理试验均以该样品为研究对象。首先,对废弃钻井液中的主要污染物及含量进行分析,重金属检测依照《危险废物鉴别标准:浸出毒性鉴别》(GB 5085.3—2007),石油类检测采用专用的水分测定器,以石油醚(90~120 ℃)抽提样品中的水分,冷凝收集抽提出水,读取抽提出水的体积,算出样品中的含水量。抽滤抽提后剩余的油、固相和石油醚混合物,收集滤渣,烘干,称出固体残渣的重量,再用差量法计算出油的含量,结果见表1。

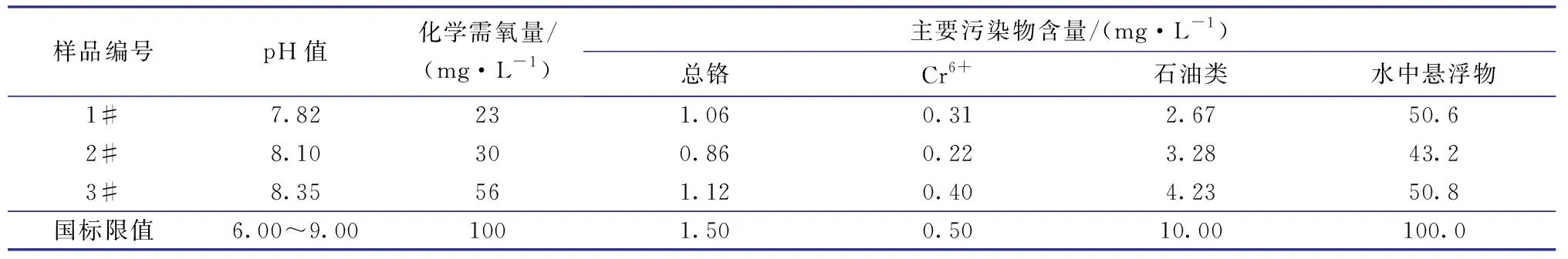

表1 废钻井液体系主要污染物分析结果Table 1 Analysis of main pollutants of wasted drilling fluid

注:国标限值摘自《农用污泥中污染物控制标准》(GB 4284—1984)。

从表1可以看出,废钻井液体系中的主要污染物为石油类,超出了现行标准《农用污泥中污染物控制标准》(GB 4284—1984)的要求。由于 WX5-56 井位于村庄附近,环境敏感,废弃钻井液如直接填埋,不仅对周围环境造成潜在污染,还会对人和牲畜的活动造成危险。因重金属含量大大低于国标值,因此考虑采用固化技术处理,既经济又方便快捷。

2 无害化处理剂优选

根据吐哈油田的废弃钻井液主要污染物分析结果,提出了一种无害化处理新技术,先加入脱稳剂和分散剂使废弃钻井液脱稳,然后加入吸附剂和促凝剂吸附石油类和重金属离子,同时将其封固在具有一定孔隙度和有土壤特征的固体之中。

通过室内试验确定了多种无害化处理方案,综合考虑处理剂的处理性能、毒性、酸碱性、成本等因素,最终确定采用 SD -13X 系列无害化处理剂,分别为脱稳剂 SD -131(聚合铝铁盐类,自制)、促凝剂 SD -132(无机硅酸盐类,工业级)、分散剂 SD -133(聚氧乙烯醚类表面活性剂,工业级)和吸附剂 SD-134(皂角苷类,自制)。采用单因素试验法,分别对每一种处理剂的加量进行优化,从而得出废弃钻井液无害化处理配方。

2.1 脱稳剂SD -131

脱稳剂用来破坏废弃钻井液的胶体稳定性,使其固液分离,便于后续处理。随着脱稳剂加量的增大,废钻井液会逐步出现絮凝现象,絮体由小逐渐增大。絮体太小,废弃钻井液脱稳不彻底,存在相当的胶体稳定性,不利于后续处理;絮体太大,固相颗粒胶结在一起,不利于重金属离子的充分吸附与封固,可能导致固化浸出液无法达标。同时,从经济性角度出发,脱稳剂加量应该尽可能小。将一定量的脱稳剂 SD-131 按照质量比加入到100 g废弃钻井液中,低速搅拌10 min后,静置30 min,观察废钻井液的变化情况。分析试验结果认为,当脱稳剂 SD -131 的加量与废弃钻井液的质量比为1.0%(以下简写成 SD -131 加量为1.0%)时,废钻井液脱稳效果较好,絮体大,以下试验中以该加量为最优加量。

2.2 促凝剂SD 132

促凝剂主要与废弃钻井液中的黏土和添加剂等反应,形成具有一定强度的固体,同时将石油类和重金属离子污染物封固在其中。在脱稳剂 SD -131 加量为1.0%的条件下,将一定量的促凝剂 SD -132 按照体积质量比加入到100 g废弃钻井液中,考察不同加量的促凝剂 SD -132 对废弃钻井液的脱稳效果。在脱稳剂 SD -131 加量为1.0%时,再加入一定量的促凝剂 SD -132,能进一步提高废钻井液的脱稳效果;促凝剂 SD -132 的加量在废弃钻井液中达到25 mL/kg(SD -132与废弃钻井液的体积质量比为2.5%)时,产生的絮体较大,以下试验中采用该加量(优选方法同脱稳剂 SD -131)。

2.3 分散剂SD 133

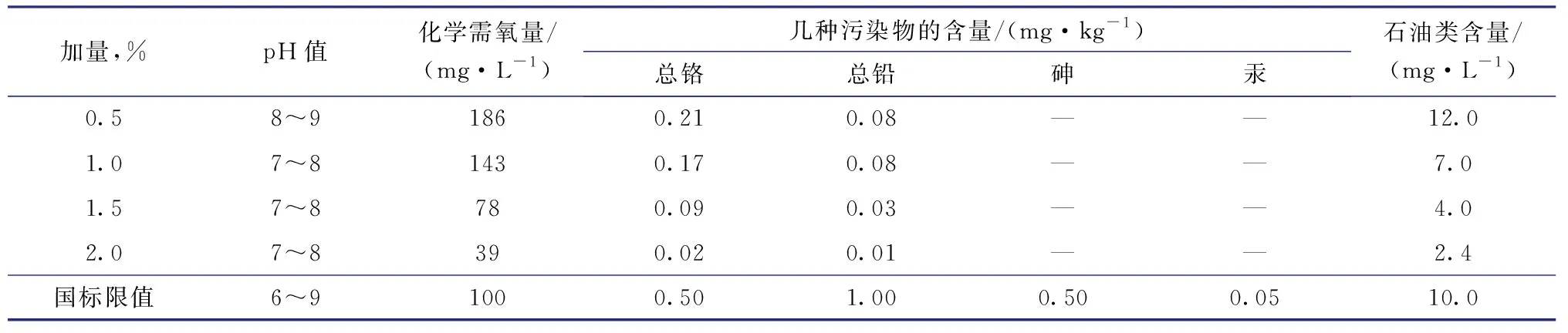

分散剂有助于破环钻井液的胶体稳定性,使脱稳剂和促凝剂在废弃钻井液中更好地分散,有利于无害化处理剂向废弃钻井液稳定相内部的渗透,提高处理效果。在脱稳剂 SD -131 和促凝剂 SD -132 加量分别为1.0%和25 mL/kg的条件下,将一定量的分散剂 SD -133 按照质量比加入到100 g废弃钻井液中,考察分散剂 SD -133 对废钻井液处理效果的影响。试验时,在废弃钻井液中加入脱稳剂 SD -131 和促凝剂 SD -132,充分搅拌后,加入一定量的分散剂 SD -133,静置24 h后,对处理废钻井液的浸出液进行检测,结果见表2。其中化学需氧量(COD)的检测依照《水质:化学需氧量的测定:快速消解分光光度法》(HJ/T 399—2007), pH值的检测依照《水质:pH值的测定:玻璃电极法》(GB/T 6920—1986)。

从表2可以看出,加入分散剂 SD -133 后,废弃钻井液无害化处理的效果明显得到改善。随着分散剂 SD -133 加量的增大,处理后的废钻井液各污染物含量也在下降。综合考虑无害化各指标情况和无害化处理成本,确定分散剂 SD -133 的最优加量为0.9%。

2.4 吸附剂 SD 134

吸附剂对废钻井液中的有毒污染物有很强的吸附作用,可减小污染物扩散到土壤及周围环境中的概率。在加入1.0%的脱稳剂 SD -131、25 mL/kg的促凝剂 SD -132 和0.9%的分散剂 SD -133 之后,再将一定量的吸附剂 SD -134 按质量比加入到100 g废弃钻井液中,研究其对废弃钻井液无害化处理的效果,结果见表3。

表2 不同加量分散剂SD 133 对废弃钻井液的处理效果Table 2 Effect of different dosage of dispersant SD 133 on treatment result

注:国标限值摘自《污水综合排放标准》(GB 8978—1996),表3、表4同。

表3 不同加量吸附剂 SD -134 对废弃钻井液的处理效果Table 3 Effect of different dosage of adsorbent SD -134 on treatment result

从表3可以看出,加入吸附剂 SD -134 后,进一步提高了废弃钻井液无害化的处理效果,在加量为1.5%和2.0%时,废弃钻井液无害化处理后的浸出液COD、重金属及石油类等主要污染物指标均能满足《污水综合排放标准》(GB 8978—1996)的要求,考虑处理成本因素,确定吸附剂 SD -134 的最优加量为1.5%。

2.5 废弃钻井液无害化处理配方

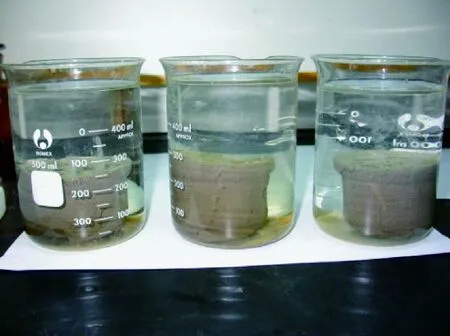

根据废弃钻井液无害化处理剂脱稳剂 SD -131、促凝剂 SD -132、分散剂 SD -133和吸附剂 SD -134 的最优加量,确定环境敏感区废弃钻井液无害化处理配方为:1.0%脱稳剂 SD -131+2.5%促凝剂 SD -132+0.9%分散剂 SD -133+1.5%吸附剂 SD -134。室内废弃钻井液经无害化处理后,其样品及其浸出液分别见图1和图2,浸出液中的主要污染物分析见表4。其中,重金属检测依照《危险废物鉴别标准:浸出毒性鉴别》(GB 5085.3—2007)和《水质:铜、锌、铅、镉的测定:原子吸收分光光度法》(GB/T 7475—1987);石油类检测依照《水质:石油类和动植物油的测定:红外分光光度法》(HJ 637—2012),COD和pH值检测方法同上。

图1 废弃钻井液无害化处理后的样品Fig.1 Samples after waste drilling fluid innocuous treatment

图2 废弃钻井液无害化处理后的浸泡结果Fig.2 Immersion of samples in processed drilling fluid

由图2和表4可知,废弃钻井液经无害化处理后,浸出液色度和悬浮物含量低,未出现返浆现象;同时,浸出液中COD、总Cr、Cr6+及石油类等污染物含量和指标均低于现行国标GB 8978—1996的限值,达到了废弃钻井液无害化处理的目的。

3 无害化处理作用机理探讨

废弃钻井液是一种较为稳定的固液悬浮物,含有有毒有害重金属、碱、盐、油污、有机物等多种污染物质。废弃钻井液的无害化处理过程就是废弃钻井液破胶脱稳、分散、有机物吸附、重金属络合及其他污染物封固的过程。

表4 废钻井液无害化处理物浸出液分析Table 4 Analysis of the leachate of samples after waste drilling fluid innocuous treatment

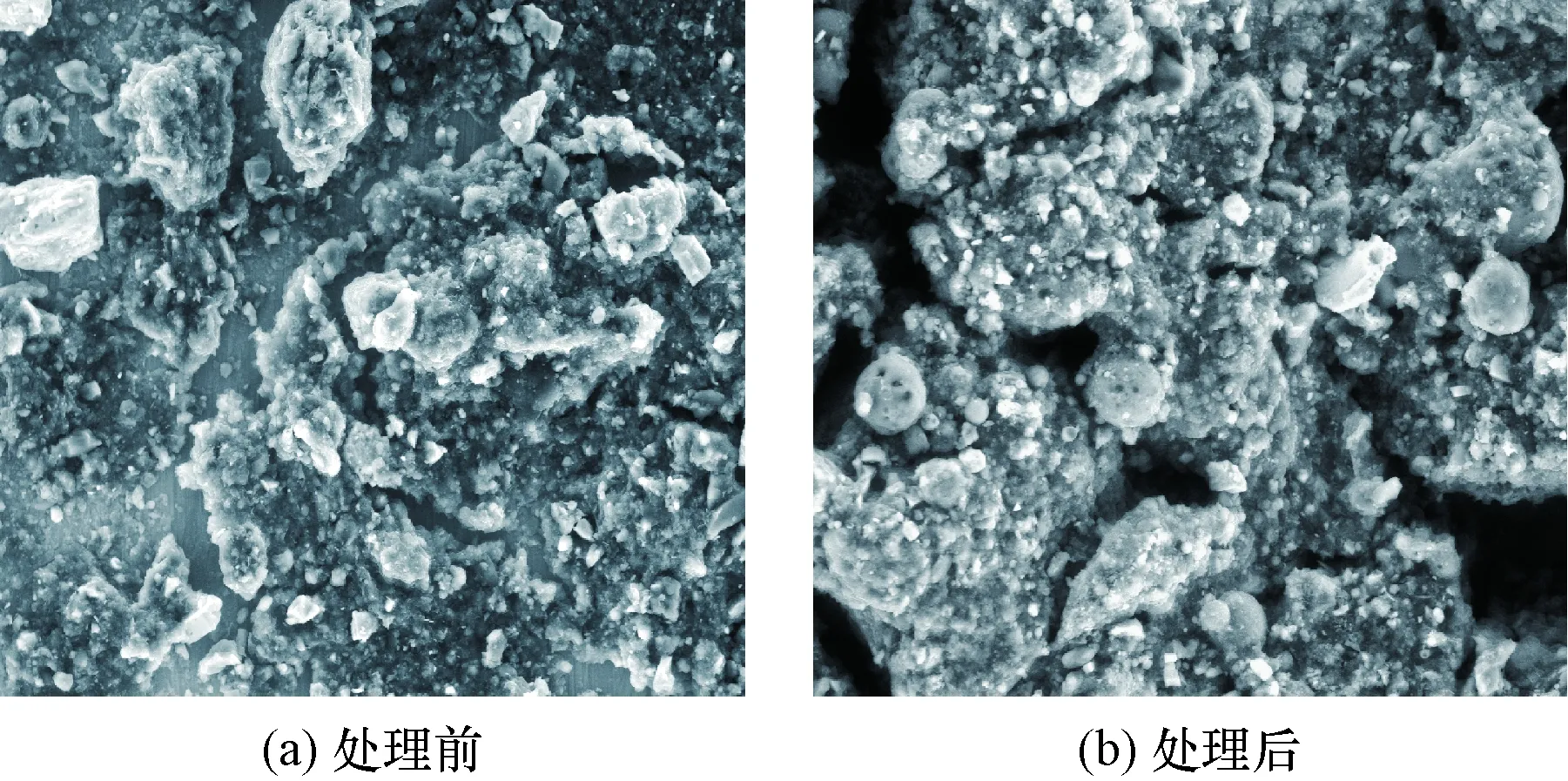

废弃钻井液无害化处理剂主要由脱稳剂、促凝剂、分散剂和吸附剂等药剂组成,它们在废弃钻井液中分别发挥不同的作用。脱稳剂主要为高价无机电解质,可以破坏废弃钻井液胶体的稳定性,通过电中和、架桥等作用实现对废弃钻井液的脱稳,并为其他药剂发挥作用创造条件。促凝剂主要为硅酸盐类物质,可以与废弃钻井液中的黏土、含钙钻井液添加剂等发生反应,形成硅酸钙等物质,封固废弃钻井液中的石油类、有机物等污染物,并使废弃钻井液无害化处理后具有一定的强度。分散剂主要为聚丙烯聚氧乙烯类表面活性剂,可以降低废弃钻井液中油水界面张力,破坏油水稳定层,促使脱稳剂、促凝剂等进入到钻井液内部和发挥相应作用。吸附剂主要为皂角苷类改性物、粉煤灰类等多孔类物质,可以吸附废弃钻井液中的重金属和部分有机物,降低其沥滤性和迁移作用。以上4种组分综合作用,可实现废弃钻井液的无害化处理,废弃钻井液处理前后颗粒间的微观状态也发生了明显变化(见图3)。

图3 废弃钻井液无害化处理前后微观形态对比Fig.3 Morphology of waste drilling fluid before and after innocuous treatment

由图3可知,在加入无害化处理剂前,废弃钻井液中含有水(图中白色晶体物质),固相与液相呈现不连续性状态,固体颗粒相对比较均一;加入无害化处理剂后,由于无害化处理剂的作用,废弃钻井液中已无明显液相,固相形成较大颗粒,成团,废弃钻井液与无害化处理剂之间发生了化学反应作用,实现了对污染物的吸附与封固。

4 现场试验

在完成废弃钻井液无害化处理技术室内研究和现场实施工艺研究之后,于2010年8月对位于环境敏感区的温米油田 WX5 -56 井和 WX2 -205 井进行了废弃钻井液无害化处理试验。两口井的废弃钻井液量各约800 m3,占地面积约600 m2,且废弃钻井液含水率较高。

在进行钻井液无害化作业时,先将无害化处理剂直接加入被处理的废弃钻井液的表面,靠近废浆池边缘可以人工直接倾倒,较远地带借助挖掘机铲将无害化处理剂均匀撒开。废弃钻井液固化或无害处理工作流程为:1)按照照室内试验配方进行现场配料,将脱稳剂 SD -131 按配方计算量均匀淋洒在钻井液池内;2)挖掘机在5 min内开始挖掘搅拌,反复均匀搅拌30 min;3)将促凝剂 SD -132 按计算量均匀淋洒在钻井液池内;4)挖掘机在5 min内开始挖掘搅拌,反复均匀搅拌30 min;5)将分散剂 SD -133 按计算量均匀洒入钻井液池中;6)将吸附剂 SD -134 按计算量均匀洒入钻井液池中;7)根据现场情况,将水泥、粉煤灰等按计算量均匀洒入钻井液池中;8)挖掘机反复均匀搅拌30 min后,将钻井液池平整。

WX5 -56 井和 WX2-205 井现场应用效果均很好。如 WX5-56井废弃钻井液井场无害化处理并自然干化20~30 d后,可承载推土机进行井场恢复,既达到了废弃钻井液无害化处理的目的,又恢复了井场生态,较好地保护了环境敏感区的生态环境。

5 结 论

1) 研究确定了环境敏感区废弃钻井液无害化处理配方,其基本配方为:1.0%脱稳剂 SD -131+2.5%促凝剂 SD -132+0.9%分散剂 SD -133+1.5%吸附剂 SD -134。

2) 废弃钻井液经无害化处理后,浸出液色度和悬浮物含量低,未出现返浆现象。同时,浸出液中COD、总Cr、Cr6+及石油类等污染物含量均低于现行标准GB 8978—1996要求的限值,达到了废弃钻井液无害化处理的目的。

参考文献

References

[1] 李爱英.废钻井液污染分析及处理方法的探讨[J].油气田环境保护,1998,8(2):15-17.

Li Aiying.Discussion of waste drilling fluid contamination analysis and processing methods[J].Environmental Protection of Oil & Gas Fields,1998,8(2):15-17.

[2] 苏勤,何青水,张辉,等.国外陆上钻井废弃物处理技术[J].石油钻探技术,2010,38(5):106-110.

Su Qin,He Qingshui,Zhang Hui.Foreign onshore drilling waste treatment technology[J].Petroleum Drilling Techniques,2010,38(5):106-110.

[3] 张兴儒,吴振烈.油气田环境保护[M].北京:石油工业出版社,1994:15-21.

Zhang Xingru,Wu Zhenlie.Environmental protection of oil & gas fields[M].Beijing:Petroleum Industry Press,1994:15-21.

[4] 薛玉志,马云谦,李公让,等.海上废弃钻井液处理研究[J].石油钻探技术,2008,36(5):19-23.

Xue Yuzhi,Ma Yunqian,Li Gongrang,et al.Offshore waste drilling fluid treatment[J].Petroleum Drilling Techniques,2008,36(5):19-23.

[5] 赵雄虎,王风春.废弃钻井液处理研究进展[J].钻井液与完井液,2004,21(2):43-48.

Zhao Xionghu,Wang Fengchun.Research development of waste drilling fluids disposal[J].Drilling Fluid & Completion Fluid,2004,21(2):43-48.

[6] 朱墨,夏斌,张进.废钻井液对环境污染及固化处理室内研究[J].钻井液与完井液,1995,12(3):8-14.

Zhu Mo,Xia Bin,Zhang Jin.Laboratory study on the innocuous treatment of waste drilling fluid[J].Drilling Fluid & Completion Fluid,1995,12(3):8-14.

[7] 乔东宇,张兴国,王云,等.新疆油田废弃钻井液固化处理技术[J].新疆石油天然气,2011,7(4):82-85.

Qiao Dongyu,Zhang Xingguo,Wang Yun,et al.Waste drilling fluid treating technology in Xinjiang Oilfield[J].Xinjiang Oil & Gas,2011,7(4):82-85.

[8] 汤超,邓皓,王蓉沙,等.废弃钻井液处理技术[J].石油化工腐蚀与防护,2010,27(2):21-24.

Tang Chao,Deng Hao,Wang Rongsha,et al.Research on treatment technologies of waste drilling fluid[J].Corrosion & Protection in Petrochemical Industry,2010,27(2):21-24.

[9] Getliff J M,Silverstone M P,Shearman A K,et al.Waste management and disposal of cuttings and drilling fluid waste resulting from the drilling and completion of wells to produce orinoco very heavy oil in Eastern Venezuela[R].SPE 46600,1998.

[10] Ozumba C I,Benebo T E T.Waste recycling initiatives in an exploration company in Nigeria[R].SPE 73841,2002.

[11] 张强,刘亮,党宁海.废弃钻井液处理技术研究[J].大观周刊,2012(40):114-115.

Zhang Qiang,Liu Liang,Dang Ninghai.Research on treatment technologies of waste drilling fluid[J].Daguan Weekly,2012(40):114-115.

[12] 许海彬.钻井废泥浆和固化材制成的泵房:中国,2466286[P].2001-12-19.

Xu Haibin.Pumping stations and curing materials made of mud:CN,2466286[P].2001-12-19.