石墨含量对风电机组用铜基摩擦材料摩擦磨损性能的影响

2014-09-04刘利萍魏敬丹

刘利萍, 魏敬丹, 陈 华*

(1.长春职业技术学院, 吉林 长春 130033;2.长春工业大学 材料科学与工程学院, 吉林 长春 130012)

石墨含量对风电机组用铜基摩擦材料摩擦磨损性能的影响

刘利萍1, 魏敬丹2, 陈 华2*

(1.长春职业技术学院, 吉林 长春 130033;2.长春工业大学 材料科学与工程学院, 吉林 长春 130012)

采用粉末冶金技术制备风电机组用的铜基摩擦材料。研究在不同的摩擦速度下,石墨的含量对材料的摩擦磨损性能的影响。结果表明:材料的磨损率随着摩擦速度的增加而增加。随着石墨含量的增加,材料的磨损率增加,由于石墨破坏基体的连续性使得材料的强度降低,从而使材料的磨损率增加。材料的摩擦系数随着石墨含量的增加而降低,这是因为材料摩擦过程中摩擦表面形成具有润滑作用的摩擦膜。石墨含量为10%的材料具有较好的摩擦磨损性能。

铜基摩擦材料; 石墨; 摩擦; 磨损

0 引 言

能源、环境问题是当今人类生存和发展所需解决的紧迫问题。常规能源不仅资源有限,而且造成了严重的大气污染。因此,对可再生能源的开发利用,特别是对风能的开发利用,已受到世界各国的高度重视。随着国家新能源发展战略的提出和实施,我国风电产业进入跨越式发展的阶段[1]。对于风力发电,风电机组的安全可靠性一直是人们关注的焦点。在风机叶片朝向改变、风机出现故障、电网故障或维护检修要求停机时,可以通过风力发电机的制动系统使风机停止转动或改变叶片的迎风面。为了降低风电机组的维修费用,研究具有稳定的摩擦系数和高的耐磨性的摩擦材料是非常必要的。

风电机组用的摩擦材料多采用粉末冶金摩擦材料。铜基粉末冶金摩擦材料具有良好的导热性、耐磨性和摩擦系数稳定等特点,在风电机组用的摩擦材料中得到广泛的应用[2-4]。为获得具有良好综合性能的铜基摩擦材料,材料中添加了多种组分,在这些组分中石墨是最基本的组元。石墨作为润滑组元,主要起润滑作用,提高摩擦材料的工作稳定性、抗擦伤性和耐磨性等,特别有利于降低对偶材料的磨损,并使得摩擦副工作平稳。石墨的含量对摩擦材料的摩擦磨损性能有很大的影响,这方面的研究已引起人们的关注[5-7]。摩擦材料中摩擦组元提高材料的耐磨性能,但大量的摩擦组元使得材料具有高的摩擦系数,加剧了对偶材料的磨损,而石墨可以改善材料的整体性能[8-10]。因此,研究不同摩擦速度条件下石墨的含量对于材料摩擦磨损性能的影响,以及对制备高性能风电机组用铜基摩擦材料具有重要意义。

文中采用粉末冶金技术制备风电机组用铜基摩擦材料,研究在不同的摩擦速度下石墨的含量对铜基摩擦材料的摩擦磨损性能的影响,为风电机组用的铜基摩擦材料的应用提供理论基础。

1 实 验

1.1试样制备

试样的化学成分见表 1。

试验材料由电解铜粉、还原铁粉、锡粉、铬粉、氧化铝、锆英石和石墨构成。按表 1 所示比例称取粉末,以200 r/min 的转速混料30 min。粉末经均匀混合,在压制压力600 MPa条件下压制成型,在钟罩式烧结炉内进行烧结,以氢气为保护气氛。烧结温度为 830 ℃,保温时间3 h。

表1 材料的化学成分(质量分数) wt%

1.2性能测试

摩擦磨损试验在快速磨损试验机上进行,摩擦对偶材料为硬质合金,磨轮直径为30 mm,磨轮厚度为2.5 mm,载荷100 N,摩擦速度分别为1 000,2 000,3 000,4 000 r/min。

体积磨损率的计算公式为

式中:W----体积磨损率,mm3/(N·m);

V----试样的磨损体积,mm3;

F----加载压力,N;

S----滑动距离,m。

用JSM-5500LV型扫描电子显微镜观察烧结组织和磨损表面形貌。

2 结果与分析

2.1石墨含量对材料显微形貌的影响

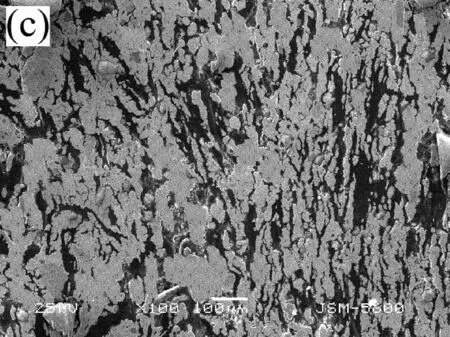

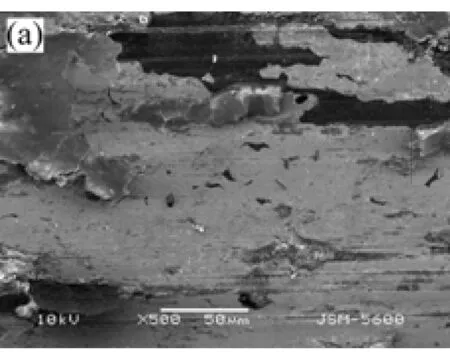

烧结试样的 SEM显微形貌如图1所示。

图中黑色长条状组织为石墨,灰色底为铜锡合金基体,深灰黑色小斑点为 Fe颗粒,基体上均匀分布的颗粒为Cr,Al2O3和ZrSiO4。石墨垂直于压力方向呈层状均匀分布,压制时压力在材料内部较均匀分布,使得石墨基本上垂直于压力方向呈层状分布。铜锡合金形成的α固溶体是以Cu为基体,Sn原子取代部分Cu原子形成的置换固溶体。在较高的烧结温度下,铜锡原子扩散充分,因此形成均匀的α固溶体[11]。Fe颗粒以游离状态分布于铜锡基体中,Fe与基体铜具有良好的润湿性,同时较高的烧结温度提高Fe原子活性,使得Fe原子在基体中的扩散加快,因此Fe在基体中均匀分布,同时Fe颗粒与基体的良好结合起到颗粒强化作用。Al2O3和ZrSiO4颗粒均匀分布在铜锡合金基体中,在摩擦材料中作为摩擦组元,提高材料的摩擦系数,弥补润滑组元造成的材料摩擦系数的降低,使摩擦副工作表面具有最佳啮合状态[12]。

(a) 8%石墨

(b) 10%石墨

(c) 12%石墨

(d) 15%石墨

图1 烧结试样的显微形貌

2.2石墨含量对材料磨损率的影响

摩擦速度对材料磨损率的影响如图2 所示。

图2 摩擦速度对材料磨损率的影响

由图中可见,随着摩擦速度的增加,材料的磨损率增加。随着摩擦速度的增加,摩擦过程产生的摩擦热增加,大量的摩擦热导致摩擦表面温度升高,高温软化导致基体强度降低,从而加剧材料的磨损。低摩擦速度条件下,摩擦过程中产生的摩擦热有利于摩擦表面形成摩擦膜,摩擦膜阻碍了对偶材料间的直接接触,使材料具有较低的磨损率。随着摩擦速度的增加,材料强度的降低导致摩擦过程中摩擦表面的润滑膜出现破损,甚至剥落的现象,加剧材料的磨损。

随着石墨含量的增加,材料的磨损率增加。含10%石墨的材料具有较低的磨损率。石墨的含量为15%时,在各摩擦速度下材料都具有高的磨损率。随着石墨含量的增加,石墨对材料基体起到分割作用,破坏基体的连续性,同时石墨与基体之间的结合强度较低,因此材料强度的降低加剧材料的磨损。由此可见,对于铜基粉末冶金摩擦材料,石墨含量的变化对材料的摩擦磨损性能产生明显的影响。

2.3石墨含量对材料摩擦表面的影响

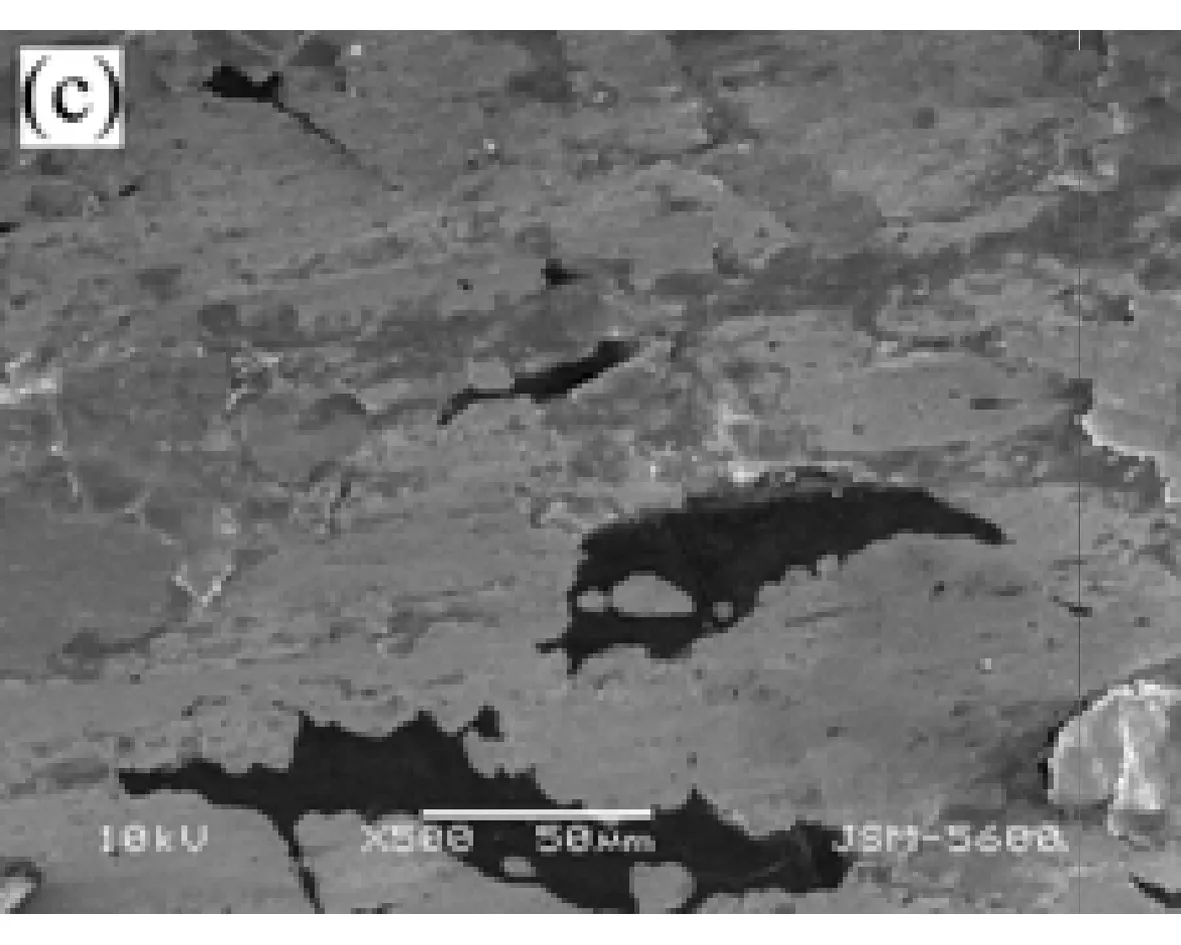

摩擦速度为1 000 r/min时,不同石墨含量材料的摩擦表面形貌如图3所示。

(a) 8%石墨

(b) 10%石墨

(c) 12%石墨

(d) 15%石墨

图3 摩擦速度为1 000 r/min时,不同石墨含量材料的摩擦表面形貌

由图中可知,摩擦速度为1 000 r/min条件下,微凸体的犁削作用使得摩擦表面出现较浅的犁沟,同时摩擦表面形成具有润滑作用的摩擦膜,摩擦表面的润滑膜局部出现破损的现象。石墨受摩擦挤压及摩擦热的作用向表面提供润滑介质,在摩擦表面形成较为稳定的润滑膜,并靠本身的“自耗”来不断补充和提供固体润滑剂、修复被撕裂或划伤的润滑膜,从而起到润滑作用[13]。随着石墨含量的增加,石墨对材料基体的连续性不利,而且石墨与基体的结合强度较低,在摩擦时易于剥落。因此,材料摩擦表面形貌说明材料摩擦过程中发生了磨粒磨损和剥层磨损。

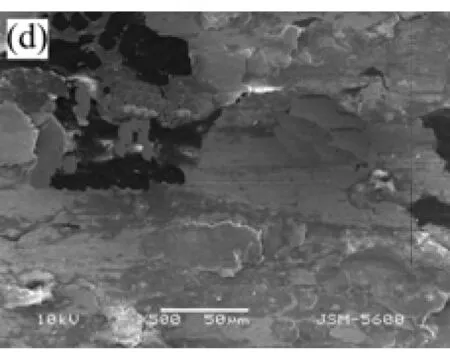

摩擦速度为3 000 r/min时,不同石墨含量材料的摩擦表面形貌如图4所示。

(a) 8%石墨

(b) 10%石墨

(c) 12%石墨

(d) 15%石墨

由图可见,随着石墨含量的增加,材料的摩擦表面出现明显的剥层现象。根据剥层磨损理论[14],摩擦过程中不断的剪切变形,使得表面下一定深度处出现位错堆积,进而形成裂纹。当裂纹在一定深度形成后,根据应力场分析,平行于表面的正应力阻止裂纹向深度方向扩展,裂纹在一定深度沿平行于表面的方向延伸。当裂纹发展到一定程度后,裂纹与表面间的材料最后以片状形式剥落。石墨对基体的分割作用使得材料的强度降低,同时石墨与基体的结合强度较弱,石墨及其边界材料易萌生裂纹,因此,随着石墨含量的增加,导致材料磨损加剧。同时,在高的摩擦速度的条件下,摩擦过程产生的摩擦热导致摩擦表面温度升高,高温软化使得基体强度降低,材料的强度降低加剧材料的磨损。

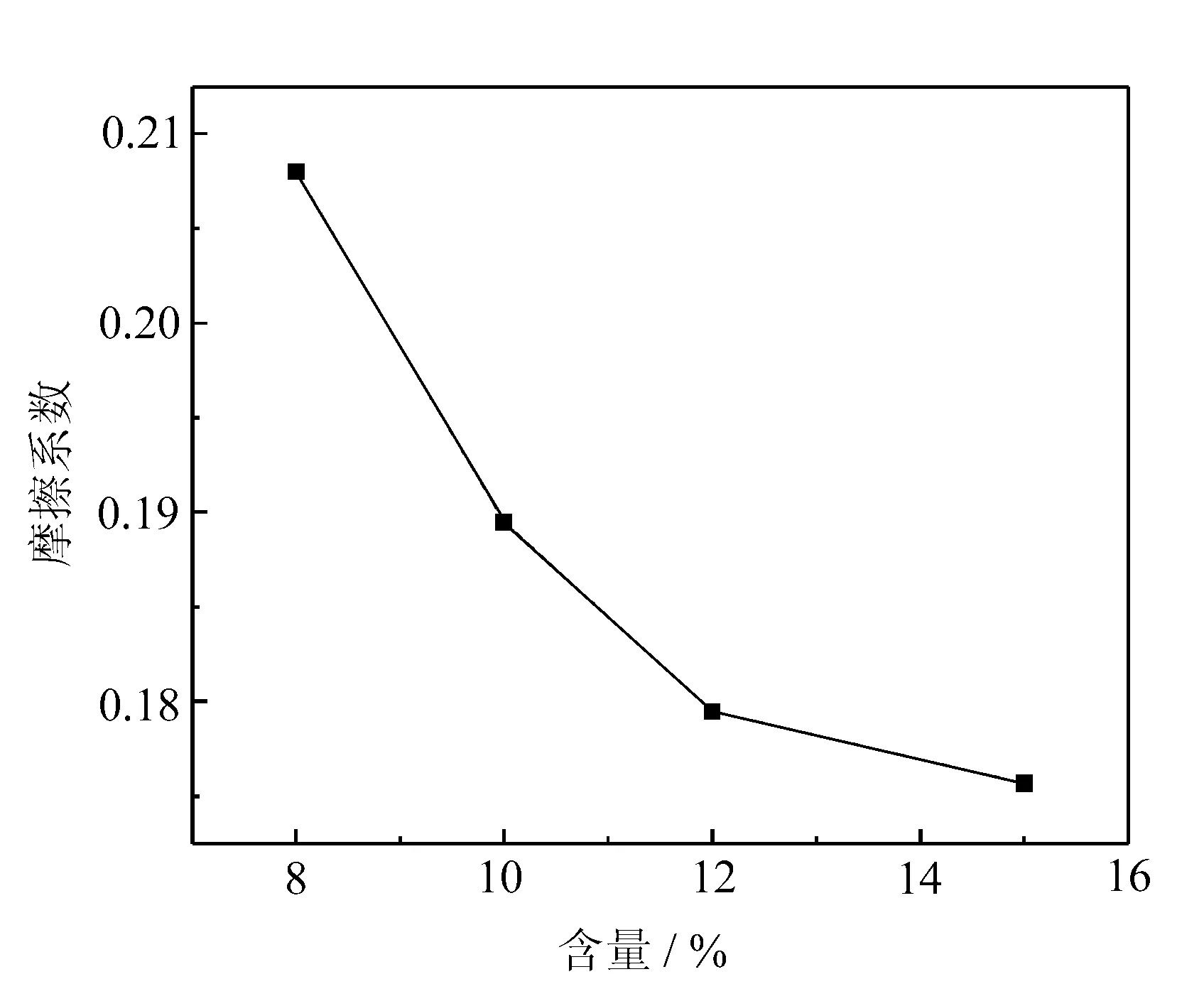

2.4石墨含量对材料摩擦系数的影响

石墨含量对材料摩擦系数的影响如图5所示。

图5 石墨含量对材料摩擦系数的影响

由图中可见,随着石墨含量的增加,材料的摩擦系数降低。摩擦系数是两摩擦表面间相互粘着和啮合程度及其性质的函数。摩擦中,接触点间产生相对运动,发生剪切现象,剪切力成为摩擦阻力。摩擦过程中产生的大量摩擦热加剧材料的摩擦表面温度的升高,基体的高温软化降低了微凸体间的啮合程度,同时摩擦表面形成的润滑膜减小了对偶材料间的直接接触,这都使得材料的摩擦系数降低。

3 结 语

1)采用粉末冶金技术制备的风电机组用的铜基摩擦材料的显微组织为黑色条状石墨垂直于压制压力方向均匀分布在铜锡合金基体上,提高耐磨性的颗粒如Cr,Al2O3和ZrSiO4等的均匀分布,使得摩擦副的工作表面具有最佳啮合状态。

2)材料的磨损率随着摩擦速度的增加而增加。随着摩擦速度的增加,摩擦过程产生的摩擦热导致摩擦表面温度升高,高温软化导致基体强度降低,从而使材料的磨损率增加。随着石墨含量的增加,材料的磨损率增加。这是由于石墨破坏基体的连续性使得材料的强度降低,从而使材料的磨损率增加。材料的摩擦系数随着石墨含量的增加而降低,这是因为材料在摩擦过程中表面形成具有润滑作用的摩擦膜。研究表明,石墨含量为10%的材料具有较好的摩擦磨损性能。

[1] 任丽蓉.我国风力发电现状及其技术发展[J].科技经济市场,2011(4):17-18.

[2] Cui Gongjun, Bi Qinling, Yang Jun, et al. Fabrication and study on tribological characteristics of bronze-alumina-silver composite under sea water condition[J]. Materials and Design,2013,46:473-484.

[3] Xiao Jinkun, Zhang Lei, Zhou Kechao, et al. Microscratch behavior of copper-graphite composites[J]. Tribology International,2013,57:38-45.

[4] 符蓉,高飞,宋宝韫,等.铜-石墨材料摩擦学行为的研究[J].摩擦学学报,2010,30(5):479-484.

[5] Cui Gongjun, Bi Qinling, Zhu Shengyu, et al. Tribological properties of bronze-graphite composites under sea water condition[J]. Tribology International,2012,53:76-86.

[6] 肖叶龙,姚萍屏,贡太敏,等.石墨与 MoS2配比对空间对接用摩擦材料性能的影响[J].中国有色金属学报,2012,22(9):2539-2545.

[7] Ma X C, He G Q, He D H, et al. Sliding wear behavior of copper-graphite material for use in maglev transportation system[J]. Wear,2008,265:1087-1092.

[8] 韩晓明,符蓉,高飞,等.SiO2含量对铜基摩擦材料摩擦行为的影响[J].中国有色金属学报,2009,19(10):1848-1853.

[9] Rajkovic V, Bozic D, Jovanovic M T. Effects of copper and Al2O3particles on characteristics of Cu-Al2O3composites[J]. Materials & Design,2010,31:1962-1970.

[10] 高宇,刘可心,霍俊,等.Ti3SiC2增强铝基复合材料的摩擦、磨损特性研究[J].长春工业大学学报:自然科学版,2010,31(4):394-398.

[11] 李世鹏,熊翔,姚萍屏,等.石墨、SiO2在铜基摩擦材料基体中的摩擦学行为研究[J].非金属矿,2003,26(6):51-53.

[12] Shehata F, Fathy A, Abdelhameed M, et al. Preparation and properties of Al2O3nanoparticle reinforced copper matrix composites by in situ processing[J]. Materials & Design,2009,30:2756-2762.

[13] 尹延国,刘君武,郑治祥,等.石墨对铜基自润滑材料高温摩擦磨损性能的影响[J].摩擦学学报,2005,25(3):216-220.

[14] 佘直昌,姚萍屏,樊坤阳,等.低温玻璃粉对风电机组用铜基摩擦材料性能影响[J].润滑与密封,2011,36(6):12-16.

Effect of the graphite content on the friction and wear properties of Cu-based friction materials used in wind turbine generator system

LIU Li-ping1, WEI Jing-dan2, CHEN Hua2*

(1.Changchun Vocational Institute of Technology, Changchun 130033, China;2.School of Materials Science & Engineering, Changchun University of Technology, Changchun 130012, China)

Cu-based friction materials used in wind turbine generator system are prepared with powder metallurgy technology. The influences of the graphite content on friction and wear properties of materials at the different speed are studied, and the results show that the wear rate increases with speed. When graphite content is increased, the wear rate of the materials increases due to the fact that graphite has negative effect on the continuity of matrix to reduce the strength of the materials, so the wear rate increases. While the friction coefficient decreases with the increase of graphite because friction film is formed during the process, and Cu-based friction material can get a better friction coefficient and wear properties when the content of graphite is 10%.

Cu-based friction material; graphite; friction; wear.

2014-08-19

吉林省自然科学基金资助项目(201115143)

刘利萍(1979-),女,汉族,吉林东丰人,长春职业技术学院讲师,硕士,主要从事有色金属材料制备、微细结构及性能研究,E-mail:look_see@163.com. *通讯作者:陈 华(1963-),女,汉族,吉林长春人,长春工业大学教授,博士,主要从事摩擦材料方向研究,E-mail:chenhua@mail.ccut.edu.cn.

TF 125

A

1674-1374(2014)06-0696-05