AZ31B 镁合金电阻点焊熔核微观组织及力学性能研究

2014-09-04李铜,罗怡

李 铜,罗 怡

(1. 西华大学材料科学与工程学院,四川 成都 610039;2. 重庆理工大学材料科学与工程学院,重庆 400054)

镁合金具有密度小、比强度高、重复利用性强等优点,被广泛地应用于航空航天、 交通工具、机械设备等众多领域[1]。特别是在汽车制造业中,镁合金、铝合金等轻质结构材料能够满足日益严格的节能减排要求,可生产出质量轻、耗油少、环保型的新型汽车[2-3]。电阻点焊是汽车生产制造过程中应用较多的焊接方法之一[4]。选用合适的焊接电流、电极压力、焊接时间等点焊工艺参数对镁合金薄板进行电阻点焊,焊点的综合性能能够达到要求,甚至超过某些铝合金[5]。经过合理调整工艺,可以防止个别试件中裂纹、飞溅缺陷的产生,得到高质量的焊点,使镁合金取代铝合金在汽车工业中应用成为可能[6-8]。

本文主要研究AZ31B 镁合金薄板材料电阻点焊的熔核成形、熔核组织和力学性能特征,进而评估分析镁合金电阻点焊的焊点质量及其焊接工艺效果,为工艺优化及应用开发提供参考。

1 实验材料及实验方法

1.1 实验材料及焊接设备

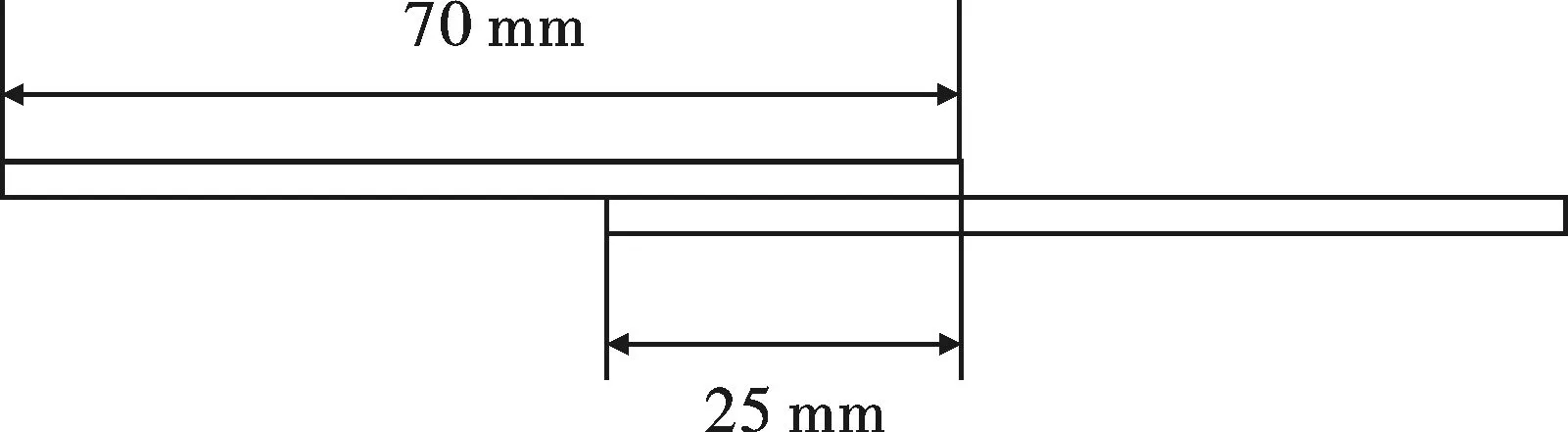

试验采用的材料是 2 mm 厚的 AZ31B 镁合金板材,其主要合金元素包括 Al、Zn 等,合金元素成分如表 1 所示。材料被加工 成 70 mm×20 mm 的尺寸规格,并采用搭接的方式进行焊接,搭接长度为 25 mm,如图 1 所示。

采用的焊接设备为 100 kVA 的交流电阻点焊机,焊接电极为 CrZrCu 水冷电极,上 下电极端面均加工成锥形,其端面直径 8 mm。采用 SANS CM75105 拉伸试验机进行焊点承载强度拉伸测试。

表1 AZ31B 镁合金的合金元素质量分数 %

图1 材料加工规格及焊接方式

1.2 焊接工艺

对于电阻点焊工艺,主要工艺参数有焊接电流、焊接时间和电极压力,而焊接电流为影响焊接的主要因素。实验中,保持焊接时间为8周波,电极压力为0.1 MPa,改变焊接电流大小, 使焊接电流分别为16 、18 、20 、22、24 kA递增,以获得不同的焊接效果。

2 实验结果及分析

2.1 熔核成形

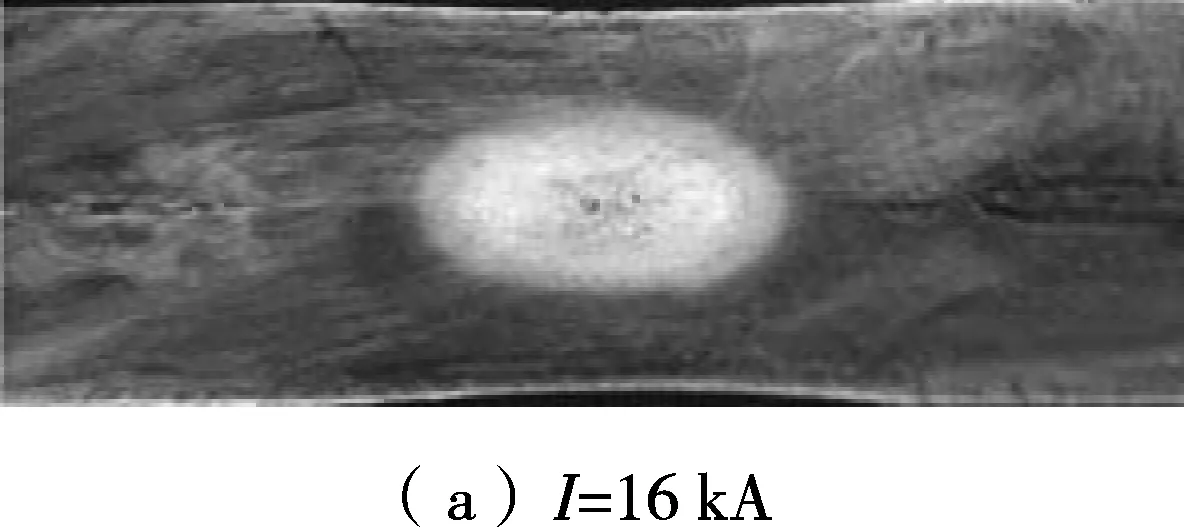

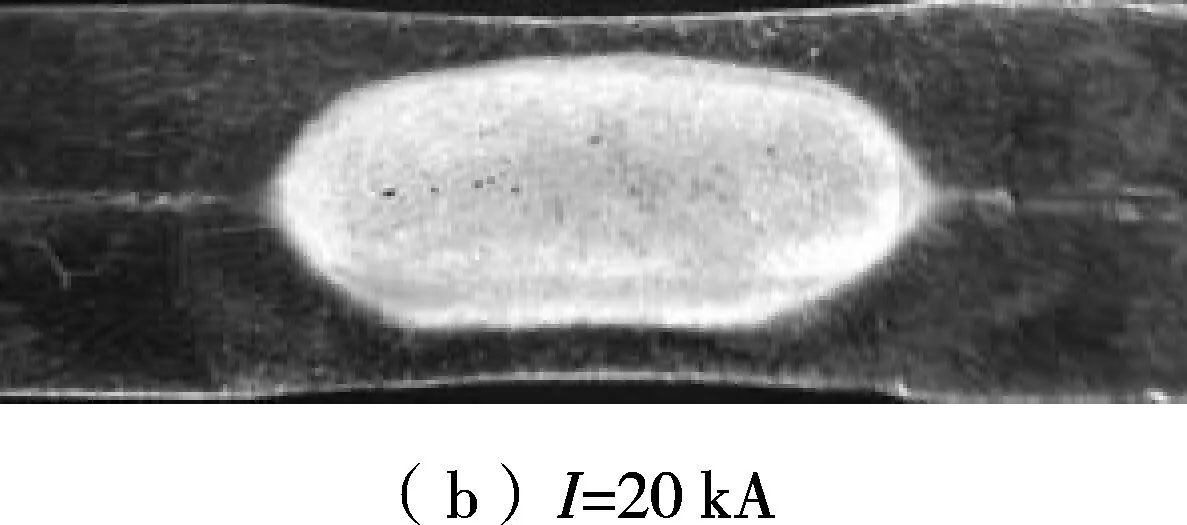

电阻点焊过程中产生的熔核成形在很大程度上决定焊点在受力结构中的有效承载面积。图 2 是焊接电流分别为16 kA和20 kA 时获得的熔核截面宏观形貌。可以看出,焊接电流的大小对熔核成形有显著影响,大焊接电流下能够获得更大的熔核,从而增大焊点的承载面积。

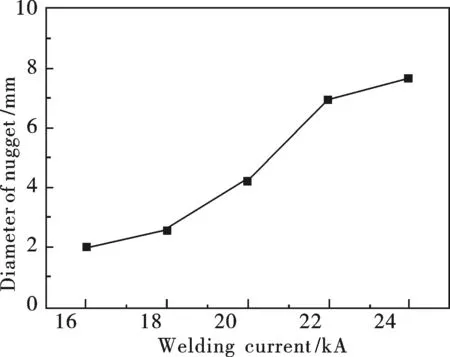

焊接电流对熔核成形的影响如图3所示。图3(a)为焊接电流变化对熔核直径的影响,图 3(b) 为焊接电流变化对熔核高度的影响。显然, 随着焊接电流由16 kA增大到20 kA,熔核直径和熔核高度也随之增大,这也意味着焊接电流的增大可以使材料获得更大的熔透,从而使形成的焊点承载能力得以显著提高。

图2 熔核宏观形貌

(a)熔核直径

(b)熔核高度

2.2 金相分析

熔核的微观组织结构是决定焊点承载能力的重要因素。图 4 为熔核微观组织,其中图 4(a)为熔核边沿从母材到熔核中心的组织演变。可以看出,由于焊接接头中不同部位过冷度的不同,电阻点焊 AZ31B 镁合金得到的焊接接头组织由母材到熔核中心,其组织演变进程为平面晶—胞状晶—胞状树枝晶—等轴树枝晶。

图 4(b)和图 4(c)为熔核中心等轴树枝晶的分布及其形貌。熔核的凝固组织形态主要取决于合金中溶质的溶度、结晶速度和液相中温度梯度的综合作用。镁合金质软,在电极压力的作用下容易发生变形,使通过电极的散热量增大。另外,熔核金属与周围金属的紧密接触同样提高了散热速度,镁合金的导热性又很好,因此焊点降温速度极快,使得在熔核中心液相中的温度梯度很小,形成成分过冷区,结晶形核速率比长大速度更强烈地依赖于过冷度,再加上焊点在压力状态下结晶,进一步提高了均质形核率和异质形核率,使液态金属中形成大量的晶核,晶粒沿各个方向长大的速率相差不多, 最终形成熔核区大小均匀的单一等轴晶组织。熔核中大量分布等轴树枝晶,有利于熔核获得较好的综合力学性能。

(a)熔核边沿

(b)熔核中心

(c)熔核中心等轴树枝晶

2.3 扫描电镜分析

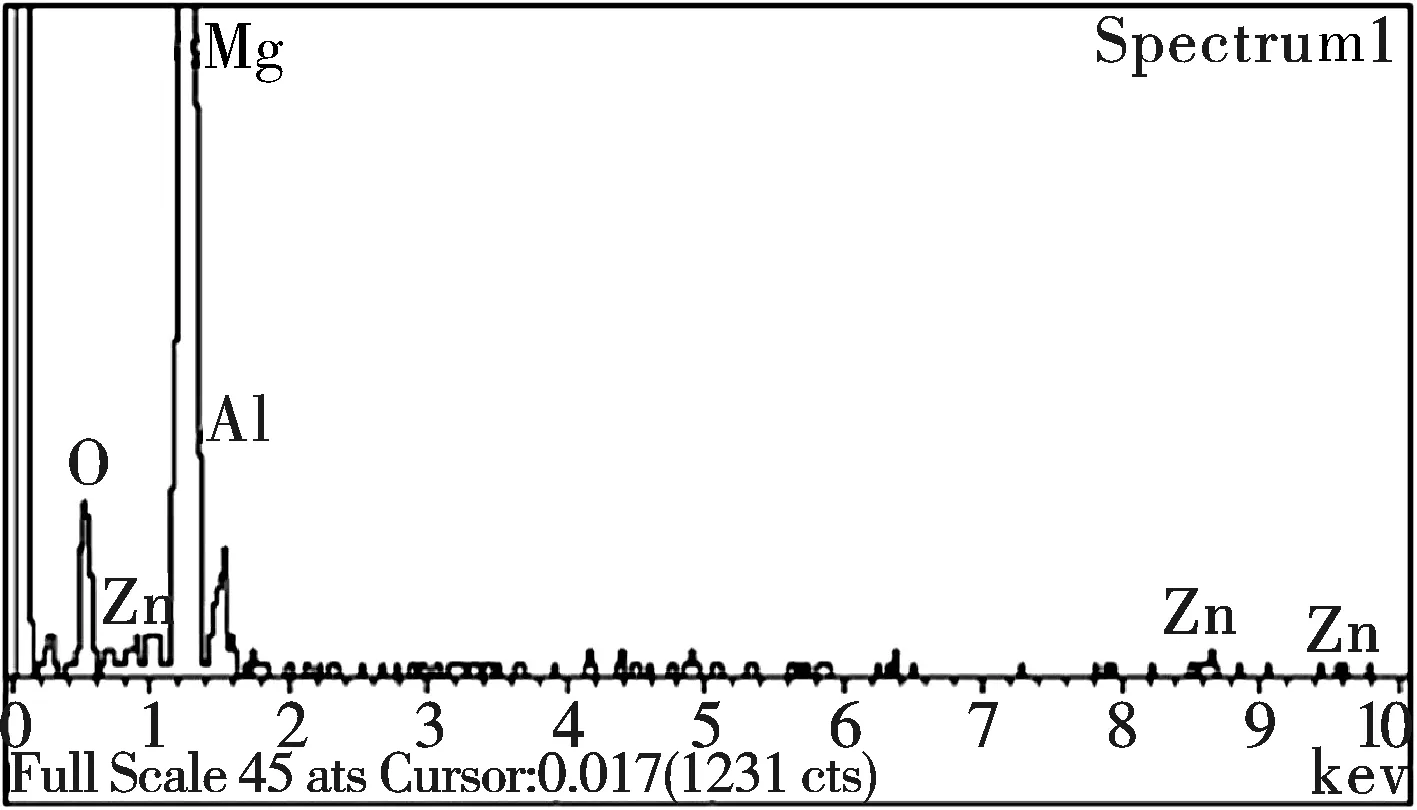

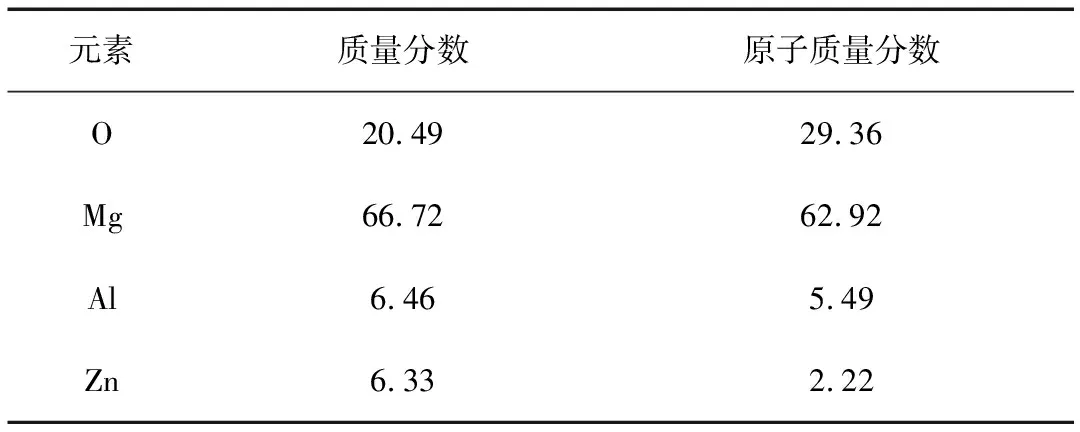

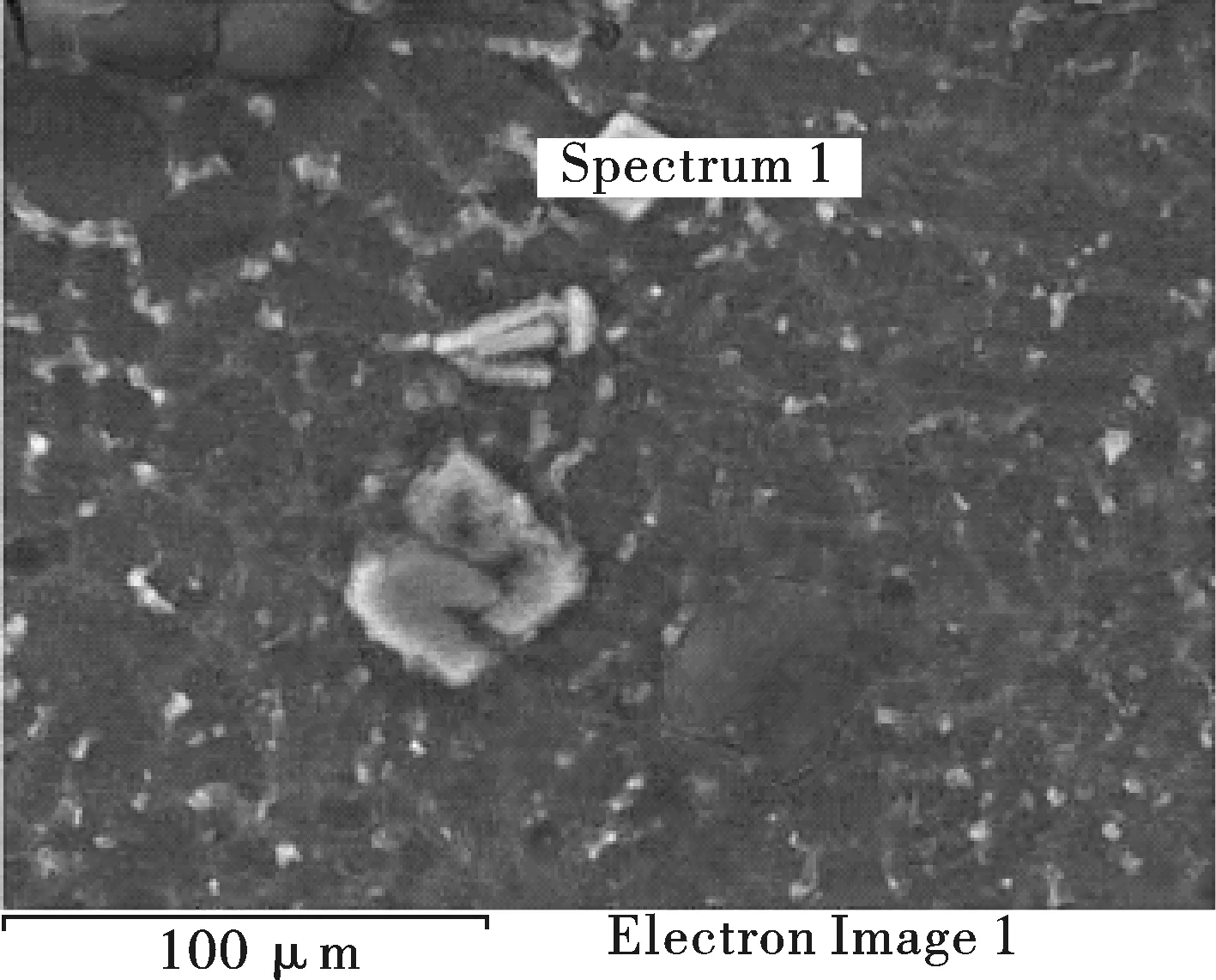

用扫描电镜和能谱分析对熔核中的组织形貌和析出相进行分析。图 5 为熔核中的晶界形貌及能谱分析,得到的成分组织如表2 所示。可以看出,AZ31B 镁合金熔核的晶界上主要析出Mg固溶体以及分布Mg-Al 二元合金相Mg17Al12和三元合金相 Mg17(Al,Zn)12。其在熔核中的分布均匀弥散, 因此有一定的晶间强化作用。

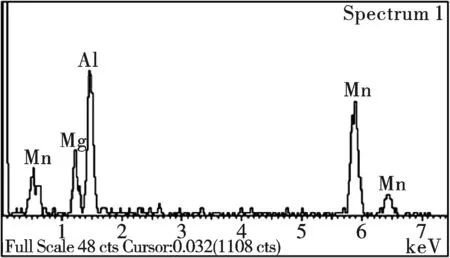

除了晶界析出相以外,在熔核中也分布有一些形状比较规则的析出相。扫描电镜和能谱分析如图 6 所示,得到的成分组织如表3所示。可以看出,这种形状较为规则的析出相中 Mg 元素的质量百分比仅为 10.49%,Al 元素和 Mn 元素的质量百分比相对较高,尤其是 Mn 元素;因此, 形状较为规则的析出相为富Mn 相,相对于晶界,其尺寸较大,但在熔核中的分布较少。

(a)析出相形貌

(b)能谱分析

表2 成分组成的能谱分析 %

(a)析出相形貌

(b)能谱分析

表3 成分组成的能谱分析 %

2.4 力学性能

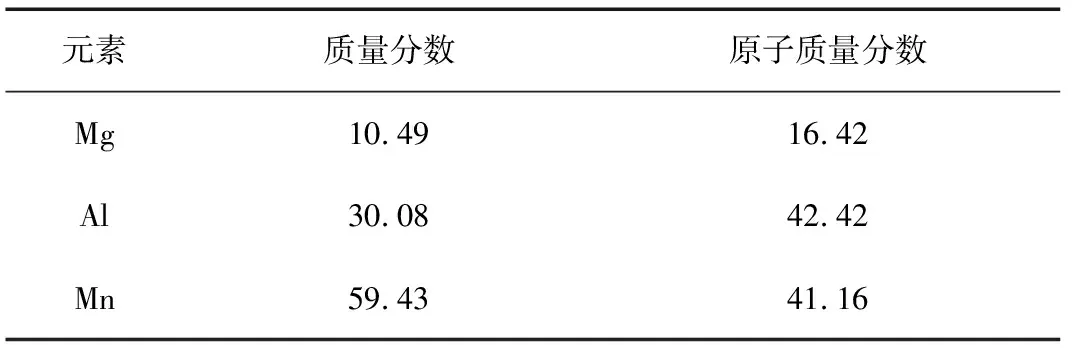

由于焊接电流大小不同,在熔核形核以及冷却过程中获得的加热和冷却效果不同,从而形成不同的热循环特征。这种传热 特征的不同,也会体现在熔核内部力学性能 上。在熔核中沿高度方向在熔核中部二分之 一处测试熔核中的硬度分布,分别对焊接电 流为16 kA时得到的熔核和焊接电流为20 kA 时得到的熔核进行测试,如图 7 所 示。可以看出,较大焊接电流下得到的熔核 在熔核边缘有较为明显的软化现象,且熔核内部硬度略低于较小焊接电流下获得的熔 核。这与不同焊接电流下产生的焊接热量大小,以及冷却速度快慢应该有密切关系。大 焊接电流产生的焊接热量多,冷却速度慢; 而小焊接电流下产生的焊接热量相对较少, 冷却速度更快。因此,产生图7所示的硬度分布规律。

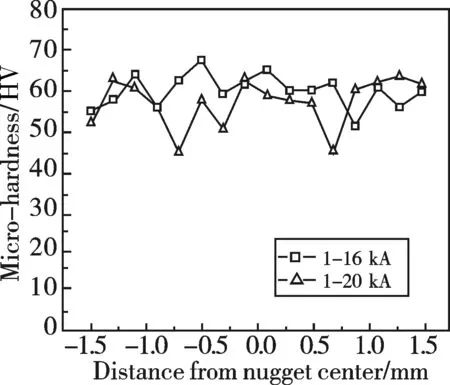

当然,综合上述因素看来,当焊接电流在实验范围 16 ~24 kA 内,较大焊接电流可以生成更大的熔核,有利于显著增大焊点的有效承载面积。图 8 显示了不同焊接电流对熔核承载强度的影响,显然,焊接电流越大,获得的焊点承载强度更高,这也充分证明了上述问题。

图7 熔核显微硬度对比

图8 焊接电流对熔核承载强度的影响

3 结论

1)对于 AZ31B 镁合金的电阻点焊,较大的焊接电流可以使熔核直径、熔核高度以及有效承载面积得以显著提升。

2)焊接接头由母材到熔核中心,其组织演变进程为平面晶—胞状晶—胞状树枝晶—等轴树枝晶。熔核内部以等轴树枝晶分布为主,晶间分布强化相。

3)当焊接电流较大时,熔核边缘出现较为明显的软化现象,熔核内部硬度也略为降低;当焊接电流在实验范围16 ~24 kA 以内,在熔核成形以及内部组织两方面因素作用下,较大的焊接电流可以获得更高的焊点承载强度,从而使焊点质量得以提升。

[1]张晓宏, 蔡智鹏, 吴甦, 等. 镁合金 AZ31B 的 电阻点焊[J]. 焊接, 2003 (10): 20.

[2]程方杰, 单平, 廉金瑞, 等. 铝合金电阻点焊的形核特点[J]. 焊接学报, 2003, 24(2): 35-39.

[3]廉金瑞, 程方杰, 单平,等. 铝合金直流点焊焊接参数对焊点性能的影响 [J]. 汽车技术 ,2001(2): 25-27.

[4]朱正行,严向明,王敏.电阻焊技术[M].北京:机械工业出版社, 2000:49-55.

[5]王亚荣,张忠典,冯吉才. AZ31B 镁合金交流电阻点焊接头的力学性能及显微组织分析[J]. 机械工程学报, 2004, 40(5): 131-134.

[6]王亚荣, 张忠典. 镁合金电阻点焊接头中的缺 陷[J]. 焊接学报, 2006, 27(7): 9-13.

[7]王亚荣, 张忠典, 冯吉才, 等. 交流点焊工艺参数对AZ31B 镁合金接头性能的影响[J]. 焊接,2003(7): 18-20.

[8]陈昌华,刘晓烈,孙立喜,等.电解液浓度对镁合金阳极氧化膜层硬度的影响[J].西华大学学报:自然科学版,2008,27(2):86-88.