铝合金基体厚度对硬质阳极氧化膜的影响

2014-09-04

(西华大学材料科学与工程学院,四川 成都 610039)

铝合金质量轻、比强度高,因而被广泛应用于航空、船舶等领域。随着现代工业的发展,对铝合金氧化膜的运用日益广泛[1-2]。铝合金氧化膜的主要制备方法有硬质阳极氧化和微弧氧化[3-7]。目前,工业上使用最普遍的是硫酸硬质阳极氧化,其槽液的成本低、操作简便、适应性强,只要适当改变工艺条件,就能获得所需厚度和性能的氧化膜[8]。研究表明,影响铝合金硬质阳极氧化膜性能的因素有很多,包括氧化温度、氧化液浓度、氧化时间、电流密度等工艺参数[9-13],以及氧化热、添加剂、基体状态等[14-17]。在硫酸溶液铝合金硬质阳极氧化实验中, 发现基体厚度不一致的工件在氧化完成后,各阶层间氧化膜存在轻微色差,经测试,各部位膜厚、硬度也存在差异。本文采用相同材料不同基体厚度的铝合金试样在统一的工艺参数下进行硬质阳极氧化,排除已知的氧化膜影响因素,对造成该现象的原因作进一步的探究。

1 实验方法

1.1 试样及预处理

实验选用的材料为6061铝合金,其成分如表1所示。选用厚度分别为2、10、20、28 mm的工业板材,将不同厚度的板材切割加工成表面积均为2 dm2的试样,试样规格如表2所示。

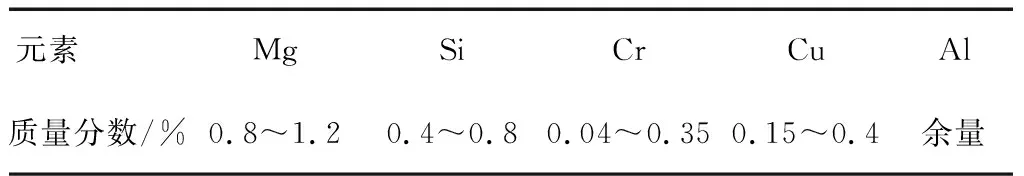

表1 6061铝合金成分组成

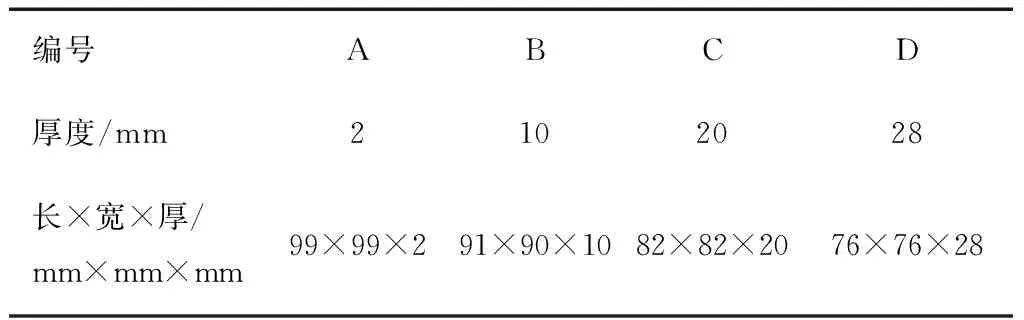

表2 试样规格

将试样边角处因机械加工留下的锋边毛刺打磨,在B、C、D试样中心加工出6 mm螺纹孔,以用于装夹时的螺纹连接。

1.2 实验设备及氧化工艺

采用自制智能化多功能铝合金硬质阳极氧化成套设备对试样进行氧化。该设备由脉冲恒流氧化电源、氧化槽、制冷系统、空气搅拌系统、槽液温度监控、数据传输系统、计算机动态采集系统等组成。氧化液采用98%的工业硫酸与去离子水配置的质量分数为20%的溶液。厚度2 mm的试样采用钛合金杆装夹,10、20、28 mm的试样用钛合金杆螺纹连接,其氧化工艺条件如下:

脉冲频率f/Hz 0.6

占空比/% 30

温度θ/℃ -5±0.1

氧化时间t/min 50

电流密度/(A/dm2) 4

设定电流增加方式为:初始电流密度给定0.5 A/dm2,2 min时增加至1 A/dm2,4 min时增加至2 A/dm2,6 min 时增至3 A/dm2,8 min时增至4 A/dm2,氧化50 min结束。

1.3 实验过程及测试

氧化工艺流程如下:脱脂除油→水洗→去离子水洗→碱洗(12%NaOH溶液)→水洗→去离子水洗→化学抛光(20%HNO3溶液)→水洗→装挂具→去离子水洗→硬质阳极氧化→去离子水洗→沸水封孔→室温晾干。

试样在氧化过程中氧化电压随氧化膜的增长不断变化,通过计算机中电压采集程序对氧化电压进行动态采集。

采用MVC-1000JMT型显微硬度测试仪对氧化膜进行硬度测试。测试载荷选用50 g,加载时间为10 s,对试样均匀分布的12个点进行硬度测试,去掉最高值与最低值后,取其平均值作为氧化膜的硬度。

将氧化结束后的各试样切割、镶嵌、磨制金相试样,在计算机显微图像分析仪(XJP-6A)上测量氧化膜厚度,取3个测量值求平均值。

2 结果与讨论

2.1 测试结果

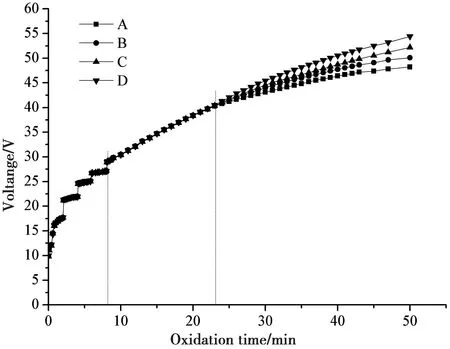

将氧化过程中各试样电压随时间的变化曲线放入同一坐标系中进行比较分析,各试样氧化电压随时间的变化曲线如图1所示。

图1 氧化电压随时间的变化曲线

由图1可以看出:在电流密度增加的0~8 min阶段里,伴随每次电流密度的增加都会有电压阶梯性增长,在每次电流密度增加后,电压处于缓慢增长状态,且4组试样的电压变化情况趋于一致;在电流密度稳定后的8~23 min范围内,电压快速增长,各试样电压增长速率也比较接近;在接下来的27 min范围内,电压增长情况开始发生变化,4组试样电压增长率均逐渐降低,但增长率出现差异,4组试样的电压增长率随试样厚度出现规律性变化,即试样厚度越厚,电压增长率越高。

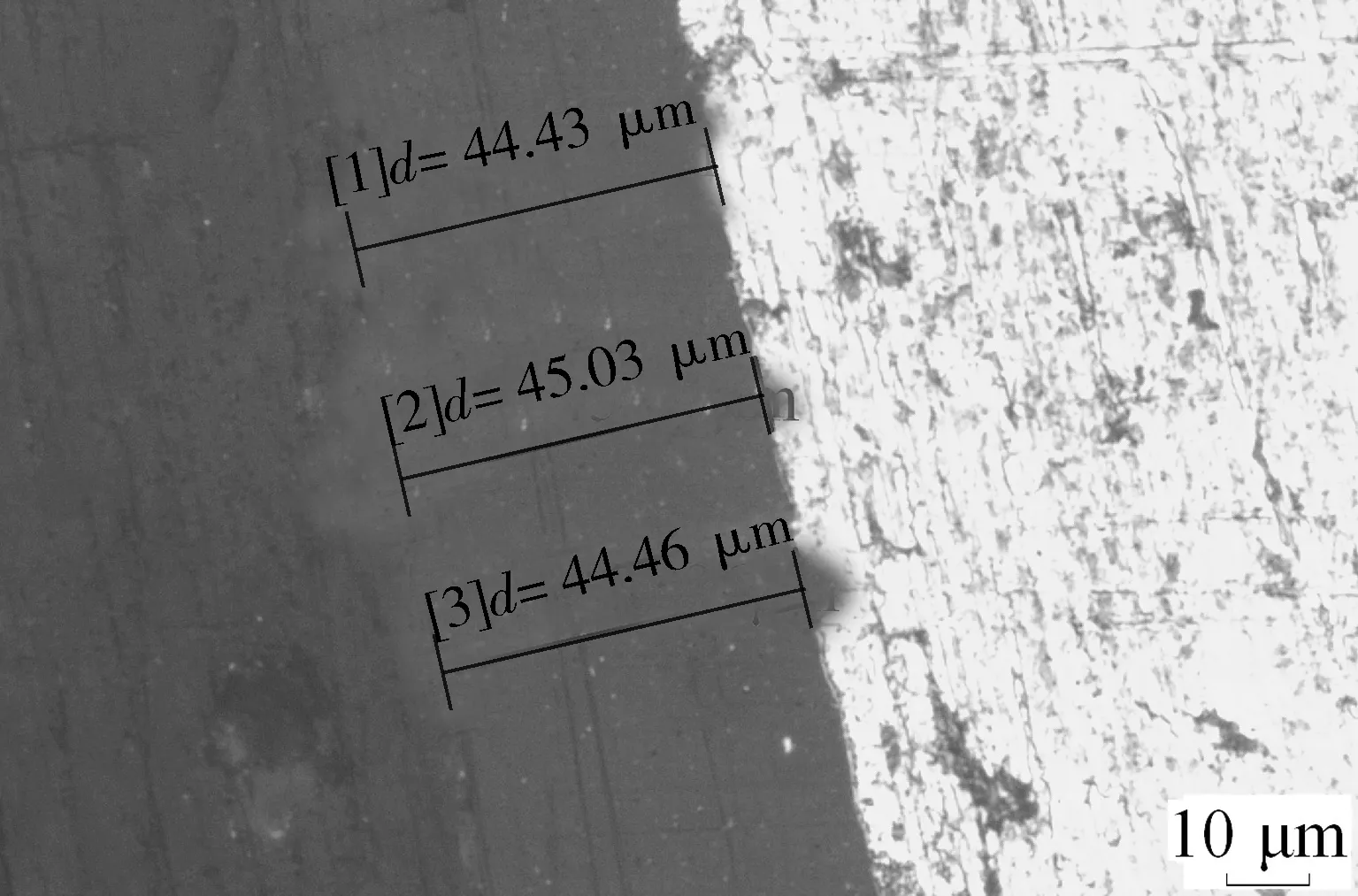

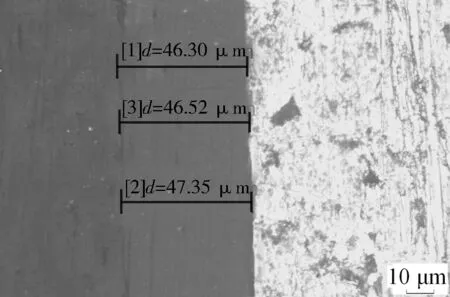

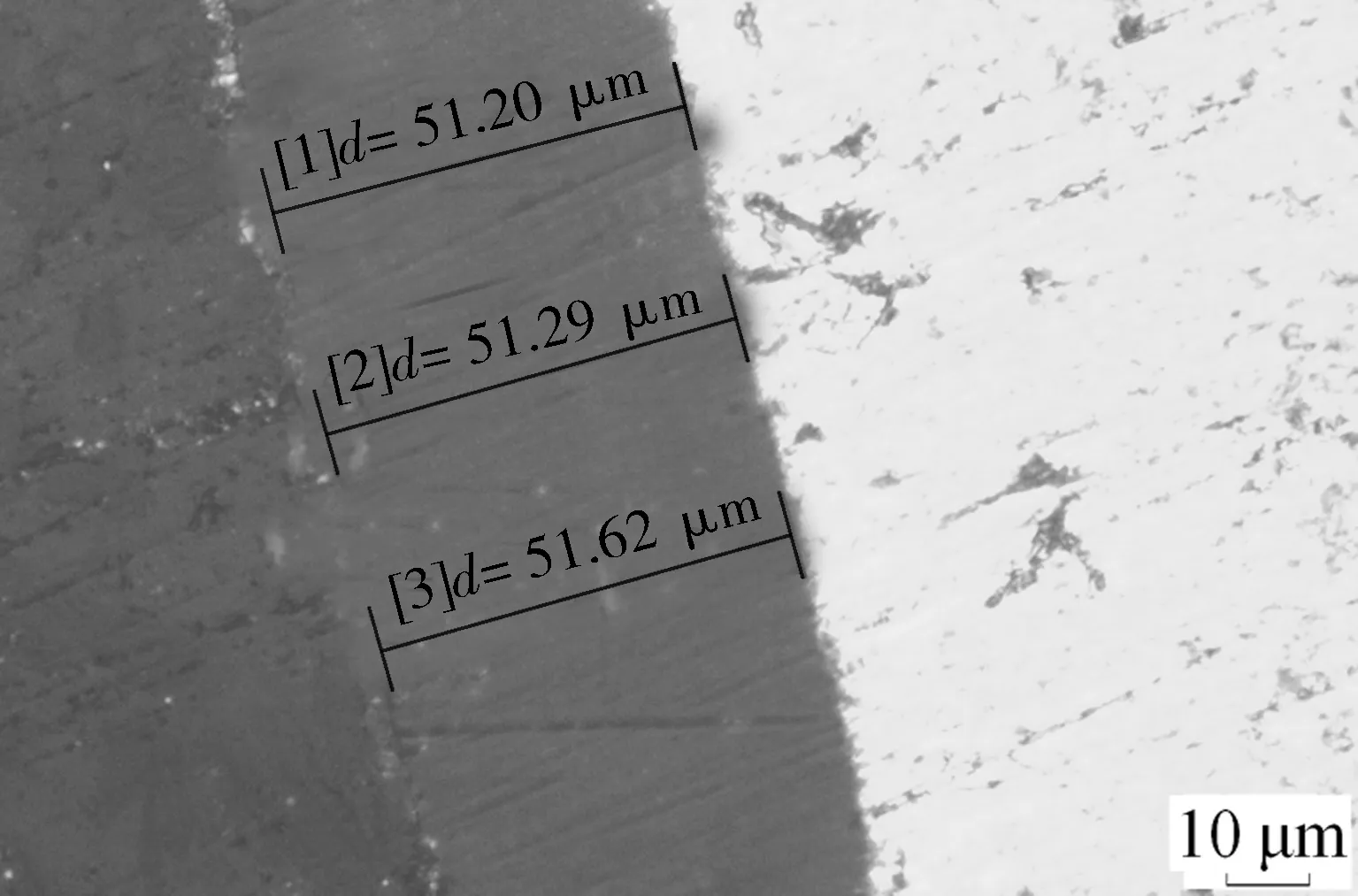

在400倍金像显微镜下观察并测量的氧化膜厚度如图2所示,3层成分从左至右依次是嵌料、膜层、基体,从图中可以看出膜层厚度随基体厚度的增加依次递增。测得4组试样的氧化膜硬度随试样基体厚度的增加而增加,如表3所示。

(a)试样A

(b)试样B

(c)试样C

(d)试样D

图2 各试样氧化膜厚度

2.2 结果分析

铝合金硬质阳极氧化是涉及到物理、化学及电化学等的复杂过程,在氧化开始的最初阶段,阳极的Al失去电子,与电解液中的阴离子结合生成氧化膜,理论上生成1 mol氧化膜,将产生1 424 J的热量[15],即

2Al+3[O]→Al2O3+1424 J/mol

图2 氧化热传递示意图

在氧化开始阶段,阳极的铝板上势能较高的点在电场作用下优先形成Al2O3氧化膜,因电流密度较小,氧化膜生长缓慢,氧化电压也较小,电流每增加一次,电压增加相应幅度。待电流密度给定后,氧化膜在稳定的脉冲电流下不断生成,氧化电压也随之以一定的函数关系增加。从图1看出,在氧化进行到8~23 min时,氧化膜处于快速生长阶段,根据传统氧化膜生成理论,此时,铝基体与氧化液反应不受阻碍,形成的是一层均匀致密的阻挡层。氧化膜形成后,同时也伴随着Al2O3的溶解,根据“焦耳热理论模型”,当某一处发生溶解时,此处膜厚减小,因此该处电流集中,以修复氧化膜厚度的减小,从而导致局部温度上升,产生氧化热,氧化热导致溶解加速,形成孔洞,硫酸溶液浸入孔洞与基体进一步发生反应。在阻挡层形成之后的反应过程中,硫酸溶液通过孔洞与基体间进行Al3+和O2-的交换,且氧化热的逐渐产生导致膜层溶解加快,综合因素导致氧化膜生长速率逐渐下降,如图1中23~50 min电压增长曲线所示。

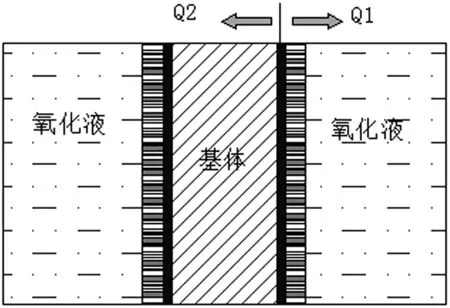

图1显示,4组试样在前23 min的膜层生长速率基本一致, 其原因为氧化初期 是氧化膜致密层形成阶段,氧化膜直接在基体表面生长,反应产生的氧化热及焦耳热与氧化液直接进行热传递,流动的低温氧化液将热量直接带走,此阶段膜层生长速率主要取决于工艺参数的设定。当基体表面覆盖上一层完整的氧化膜后,氧化膜向基体内部继续生长,膜层外侧向孔洞层转变,溶液浸入孔洞与铝基体进一步发生反应。随着氧化膜的生长,致密层逐步向基体内部迁移,孔洞层增厚,如图2所示。氧化膜是向基体内部生长,氧化热也主要在多孔层与基体间的致密层产生。氧化热一部分通过多孔层传递到氧化液中,而一部分热量则向基体内传递。铝和Al2O3的导热系数分别为λ1=237 W/(m·K)、λ2=10 W/(m·K),而对于多孔Al2O3,其导热系数λ2=6.7 W/(m·K),即铝的导热能力是氧化铝的36倍[14 ]。在氧化过程中阳极(铝试样)在表面张力作用下覆盖大量气泡[15],一定程度阻碍了热量向氧化液的传递,因此,即便是多孔层很薄,也有大部分热量传递到铝基体中,使基体温度升高。对于表面积一致的4组铝合金试样,可以视为其氧化过程中产生了等量的氧化热。而厚度不同的4组试样,质量比为A∶B∶C∶D=100∶418∶686∶825,在等量氧化热影响下,其温度升高幅度与质量成反比,即越薄的基体其内部温度受氧化热影响越大,温度越高。基体温度越高,对于放热反应的硬质氧化膜生成阻碍作用越大,同时,对于已经生成的氧化膜而言,在硫酸中的溶解量更大,更不利于膜层的增厚。如图1所示,进入23~50 min反应阶段后,A、B、C、D 4组试样内部温度依次递减,膜层生长率依次递增。

以上分析与测得4组试样的膜厚及膜层硬度情况一致。结合图1和表3看出,测得的氧化膜厚度与氧化膜生长速度相关,试样基体越厚,氧化膜后期生长速度越快,膜层越厚。而氧化膜的硬度取决于其致密度,膜层越致密,硬度越高。致密度不仅与氧化工艺相关,也与氧化膜受到的硫酸腐蚀有关。在相同的氧化时间内,氧化膜接受了相同时间、相同浓度的硫酸腐蚀,但对于基体温度越高的试样,膜层在硫酸中的溶解量越大,导致多孔层的孔径尺寸越大,氧化膜硬度越低;因此,氧化膜硬度随试样厚度增加而增加。

2.3 结果讨论

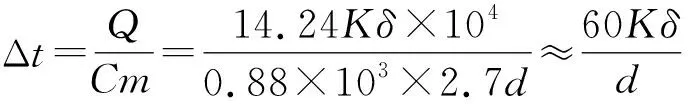

假定工件基体厚度为d,在氧化工艺参数及氧化液固定的情况下,基体两面同时生成氧化膜,设氧化热传入基体的比例系数为K(0 传入基体内部的氧化热Q=Kn×1424×2=14.24Kδ(J) 已知铝的比热容C=0.88×103J/(kg·℃),则基体温度升高量为 (1) 由式(1)可知,基体内部温度的升高量与工艺参数及氧化液影响下的系数K成正比,当K值一定时,Δt与氧化膜转化量δ成正比,与基体厚度d成反比。由此可推知,基体厚度一定时,氧化膜转换量越高,由氧化热引起的基体内部温度升高越大,而当氧化膜转换量一定时,基体厚度值d越大,氧化热对基体内部温度的影响越小。但对K值的确定及理论模型的建立需作进一步研究。 铝合金硬质阳极氧化过程中,在氧化工艺一致的情况下,氧化膜的生长速度、膜层厚度及硬度与基体厚度有关。基体越厚,受氧化热影响引起的基体内部温度升高幅度越小,对氧化膜后期生长带来的负面影响就越小,相应膜层的生长速率越快。而多孔层受硫酸腐蚀度越小,生成氧化膜越厚,膜层硬度值越高。这同时也解释了同一零件不同基体厚度段在硬质氧化处理后各部位氧化膜质量存在差异的原因。 [1] 朱祖芳.铝合金阳极氧化与表面处理技术[M]. 北京: 化学工业出版社,2008: 8-10. [2]王洋洋,贾鸣燕,石祥瑞,等.铝阳极氧化研究进展[J].电镀与环保,2013,33(3):1-3. [3]黄燕滨,仲流石,宋高伟,等.阳极氧化在铝合金表面粘接技术中的应用综述[J].装备环境工程,2012,9(3):71-74. [4]Leszek Zaraska,Grzegorz DSulka, Marian Jaskula. The Effect of n-alcohols on Porous Anodic Alumina in Phosphoric acid[J].Surface and Coatings Technology,2010,204(11):172-1737. [5]Liu Jianhua, Li Ming, Li Songmei,et al.Effect of the Microstructure of Al 7075-T7451 on Anodic Oxide Formation in Sulfuric Acid[J].International Journal of Minerals ,Metallurgy and Materials,2009,16(4):432-438. [6]慕伟意,李争显,杜继红,等.铝合金微弧氧化陶瓷涂层研究进展[J].表面技术,2013,42(4):94-98. [7]吴珺仪,李忠盛,吴护林,等.铝合金微弧氧化陶瓷膜表面复合化学镀Ni-P-SiC的研究[J].表面技术,2013,42(4):52-55. [8]孙衍乐,宣天鹏,徐少楠,等.铝合金的阳极氧化及其研发进展[J].电镀与精饰,2010,32(4):18-21. [9]Aerts T,Dimogerontakis Th,Graeve I De,et al.Influence of the Anodizing Temperature on the Porosity and the Mechanical Properties of the Porous Anodic Oxide Film[J].Surface & Coatings Technology,2007,201:7310-7317. [10]王剑,魏晓伟.H2SO4浓度对6061硬质阳极氧化膜层质量的影响[J].西华大学学报:自然科学版,2009,28(2):100-102. [11]左焕然,魏晓伟.铝合金2A12低H2SO4浓度的硬质阳极氧化膜结构研究[J].表面技术,2008,37(3):30-32. [12]庞国星,陈志勇,李忠磊,等.氧化时间对硬铝合金硬质阳极氧化膜性能的影响[J].表面技术,2010,36(6):87-89. [13]超敏,周佳,周雅,等.2024 铝合金硬质阳极氧化电参数对膜生长规律的影响[J].材料保护,2012,45(9):5-8. [14]Wei Xiaowei, Chen Chaoyin.Influence of oxidation heat on hard anodic film of aluminum alloy[J].Transactions of Nonferrous Metals Society of China,2012,22(11):2707-2712. [15]陈朝英,魏晓伟,王建,等.温度梯度降温对铝合金阳极氧化膜性能的影响[J].腐蚀与防护,2012,33(3):244-246. [16]董春晓.添加剂对阳极氧化铝膜性能的影响研究[D].大连:大连理工大学,2009. [17]郑丽,魏晓伟,罗松.铝基体对阳极氧化膜的影响[J].表面技术,2013,42(1):39-41.

3 结论