一起锅炉爆管事故原因分析

2014-09-04夏界如江苏省特检院泰州分院靖江所

夏界如 江苏省特检院泰州分院靖江所

一起锅炉爆管事故原因分析

夏界如 江苏省特检院泰州分院靖江所

1 事故基本情况

1.1 事故锅炉的基本情况(见表1)

某公司新安装了一台SZS40-1.3/350-Y工业锅炉。该锅炉在2013年3月28日凌晨的调试过程中发生了锅炉D型水管上部的过烧而引发的爆管事故。

表1 事故锅炉的基本参数

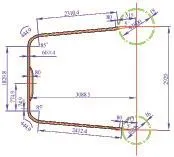

图1 炉膛正视图

1.2 锅炉的炉膛结构型式所示,采用了全膜式水冷壁结构方式。炉膛前墙膜式水冷壁上布置了水平燃烧器,炉膛出口处布置了水平式过热器(采用与烟气逆流布置),而后是对流管束,烟气为“之字型”横向冲刷对流管束。最后经过省煤器由烟囱排出。本锅炉的燃烧特点是既可采用平衡通风方式,也可选用微正压方式。

水冷系统由上下锅筒间的对流管束、前膜式水冷壁、侧膜式水冷壁、后膜式水冷壁等组成。前、后膜式水冷壁由φ60mm×4mm的管子组成,与上、下集箱焊接连接,集箱再与锅筒焊接。侧膜式水冷壁、中水冷壁(炉膛与对流管束的隔墙)也由φ60mm×4mm的管子组成,直接与锅筒焊接连接。对流管束采用φ51mm×3mm管材,与锅筒直接焊接连接。上下锅筒之间是下降管区域,用浇注料绝热,炉底和炉右侧人孔片的水冷壁管排的12根水管也被浇注料绝热。所有承压管的管子材料均为20(GB3087)。

1.3 锅炉调试情况

锅炉发生爆管事故时锅炉的给水系二级除盐水,锅炉水位在正常位置。锅炉工作压力约为1.30MPa,从小油枪转换至大油枪送油燃烧仅仅只有5h的时间。大油枪投用时火区长度约4m多,过烧水管区域(含两根爆管的水管)共16根过烧,其中人孔水冷壁管排片上两根水管各发生了一个爆口的爆管(见图2所示)。过烧区域在D型炉膛的人孔部位对应的上顶部12根水管及其前后相邻水冷壁管排的各两根水管,人孔中心距离炉前约4m。

图2 爆破口情况

锅炉形式为双锅筒纵置式D型结构水管锅炉见图1

2 事故原因分析

2.1 人孔所在水冷壁管排的水动力不足

本锅炉的水循环系统为自然循环系统,锅炉的水冷壁管内的水动力来自于系统中下降管的液体重度与水冷壁上升管的介质重度差,由于人孔所在的水冷壁管排三侧均被浇注料绝热,水冷壁上升管内的介质被加热汽化的绝对量不足,进而造成了水冷壁上升管段介质的平均重度较大,致使该片水冷壁管排的水循环动力绝对不足,导致了该片管排的管内炉水的流速较慢,管排上段冷却效果很差,管排发生过烧而产生钢材过热,产生脱碳劣化是必然的结果。事实证明:该管排全部发生了涨粗(事故发生后过烧管屏的水管由φ60mm最大涨粗为由φ64mm)

2.2 炉膛火焰流角度不对

正常情况下,大油枪的喷射角度与炉膛轴向方向不是绝对平行的,存在一定的向下偏角,本锅炉调试阶段没有调整大油枪的喷射角度,事实上造成了喷射方向与炉膛轴向平行。在火焰流刚度相对不足的因素作用下,使得人孔所在的水冷壁管排上部中心部位发生了过烧事故,进而产生了炉水管爆管的事故。

2.3 火焰流刚度相对不足

投用大油枪以后,二次风没有及时跟随调整,造成了火焰流的刚度相对不足,在人孔上部区域产生了火焰上翘的非理想结果。

3 经验与教训

1)锅炉设计本身在水循环动力设计时必须计算危险区域的水循环动力压头差,尤其在火焰扩散区域尤为重要。

2)锅炉调试阶段的调试工作应该设计、制造部门的设计理念,严格按照制造单位提供的使用说明书和调试规程进行及时调整。

2013-05-02)