T91钢管免充氩保护焊接

2014-09-04祁金惠邢台国泰发电有限责任公司

祁金惠 邢台国泰发电有限责任公司

T91钢管免充氩保护焊接

祁金惠 邢台国泰发电有限责任公司

T91钢管作为高合金钢管,为防止焊接过程中的氧化,常规焊接工艺要求钢管背面充氩气保护焊接。在检修现场通过使用“鸭嘴”(图1)或插氩气管充氩保护,存在钢管内部充氩困难的现象。在T91钢管焊口作为封口焊时,只能通过“鸭嘴”对钢管内部充氩保护焊接。鸭嘴从焊口处插入管内充氩,流量过小则容易氧化,流量过大则容易带入空气降低保护效果;同时,打底结束后不能再继续充氩保护。使用氩气管插入管内充氩,氩气管离焊口过近容易燃烧,离得太远保护效果不好,并且需要预留充氩焊口,充氩时需要人员配合放置氩气管。两种充氩方式随着焊接的进行均需不断调整氩气流量,费时费力。

图1 鸭嘴

1 免充氩保护焊接工艺

为了克服使用“鸭嘴”或插氩气管充氩保护的不足,通过查阅相关T91焊接资料,采用“太阳”牌免充氩保护剂进行背面保护,并对规格为φ42mm×5mm的T91钢管制订了焊接工艺规程(RWPS),并进行了焊接工艺评定。

1.1 保护剂的配制

将粉末和专用粘合剂按照(6~8):1比例(质量比)进行混合,然后再加入丙酮,将混合物稀释成为奶油状。调好后的保护剂放置一段时间后,由于丙酮的挥发会变得粘稠,可以再次加入丙酮调为奶油状后继续使用。

1.2 涂药

将准备涂药处的油渍清除。在管子预热前将奶油状混合物涂于焊口背面,宽度约3mm,厚度约1mm(注:坡口处不要有药物残留),见图2。涂后一段时间,在涂层的表面会形成连续的粘合剂膜,在膜的下面包敷着粉末,所以不能对涂层进行划擦,以防止粘合剂膜破损造成粉末外泄,从而失去保护效果。可停留几分钟焊接,也可停留几天焊接,不会因时间长而失效。

图2 涂药示意图

1.3 焊接

焊前预热至200℃。采用钢管内部充氩的氩弧焊工艺参数进行焊接,其主要焊接参数见表1。由于背面涂有的保护剂有垫板的部分作用,因此焊接中可大于正常电流10%焊接,以得到更好的熔深。 焊后待冷却至100℃以下立即进行760℃、1h的高温回火热处理。

表1 T91焊接参数表

2 检验

按照NB/T 47014-2011《承压设备焊接工艺评定》和DL/T 868—2004《焊接工艺评定规程》对所焊试件进行了检验,结果如下:

2.1 外观检验

按NB/T 47013.7-2012《承压设备无损检测第7部分:目视检测》,采用直接目视检查,焊缝及热影响区表面未见咬边、裂纹、未熔合、气孔、弧坑、夹渣等缺陷。外观合格。

2.2 无损检测

对3道焊口进行了射线探伤,按JB/T 4730.2-2005《承压设备无损检测 第2部分:射线检测》和DL/T 821-2002《钢制承压管道对接焊接接头射线检验技术规程》进行评定,均未见可记录缺陷,评定为Ⅰ级,合格。

2.3 拉伸试验

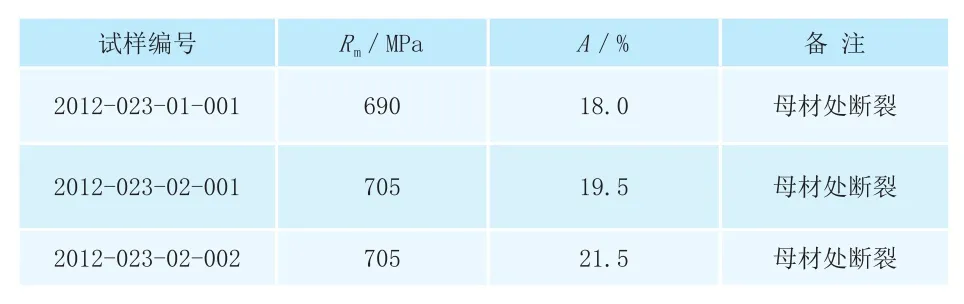

试验结果见表2,符合ASME(2007)标准要求(SA213-T91:Rm≥585MPa、A≥18%)。

表2 拉伸试验结果表

2.4 弯曲试验

对3个面弯试样和3个背弯试样进行试验,所有试样拉伸面上均未见单条长度超过3mm的开口缺陷,满足标准要求。

2.5 硬度试验

对焊缝、热影响区和母材各进行三点硬度试验,结果见表3,硬度合格。

表3 硬度试验结果表

2.6 金相试验

焊缝金相组织为:板条马氏体,组织未见异常,焊缝熔合线金相组织为:马氏体,左侧为焊缝,组织未见异常,母材金相组织为:回火马氏体,组织未见异常。

根据上述试验结果,综合评定该焊接工艺合格。

3 现场应用

某电厂#8锅炉型号为DG—670/13.7—8型。在2012年C级检修中根据上次检修中金相采样及防爆检查结果更换氧化皮超标的高温再热器管子。具体方案为背火侧左21排至左59排外3、外4下弯头焊口向上2m直段,更换管子材质为T91,共计156道焊口。对78道下口采用管内充氩气保护焊接,对78道上口若采用常规方式进行管子内部充氩将无法在检修工期内完成焊接工作。因此,焊完下口后,对上口采用了免充氩保护剂进行背面涂抹保护焊接。采用免充氩保护剂进行背面涂抹保护焊接的78道T91焊口无损检测一次合格率达到了100%。C级检修工期内顺利完成了高温再热器T91管的更换工作。

4 两种焊接工艺的比较

1)保护剂(454g)和粘合剂一套4670元,可焊接约800道口(φ42mm×3.5mm),平均5.84元/道。一瓶氩气145元,可充氩保护约20道口(φ42mm×3.5 mm),平均7.25元/道。用免充氩保护剂代替充氩保护,每道焊口可节约成本1.41元。

2)在#8炉换管工作中,相比充氩焊接,由于采用免充氩焊接,减少了焊前准备的环节和工具材料的数量,焊前准备时间节约了13min;免充氩焊接,减少了内部充氩环节,使焊接更易操作、效率得以提升,焊接时间减少了20min;免充氩焊接外观质量好,降低了自检(修磨)时间,时间节约了6min。而过去采用充氩焊接一道口(φ42mm×3.5mm)的时间平均为164min(对2010年至2011年的不完全统计)。本次换管中采用免充氩焊接一道口(φ42mm ×3.5mm)的时间平均约125min。在降低成本的同时,每道焊口焊接时间约节约39min。

3)在焊接质量上,免充氩焊接略优于充氩焊接,两种工艺的焊口质量总体差别不大。由于熔化后的保护剂对熔化金属的支托作用使得免充氩焊接焊缝根部成形上明显好于充氩焊接。

2013-09-29)