自动紧急制动系统测试场景研究

2014-09-04江丽君贺锦鹏刘卫国朱西产马志雄

江丽君 贺锦鹏 刘卫国 朱西产 马志雄

(1.同济大学;2.浙江吉利汽车研究院有限公司)

1 前言

AEB是在汽车行驶危险工况下发出碰撞警告并且自动采取紧急制动的主动安全系统,主要适用于追尾工况,以弥补驾驶员制动过慢或制动力不足[1]。根据美国公路安全保险协会的研究数据,AEB可以减少27%的交通事故[2],因此AEB得到了各国政府、评价机构的高度重视。联合国欧洲经济委员会已经提出了AEB的法规草案,对AEB系统性能提出一些基本要求;欧盟新车安全评鉴协会从2014年开始也将引入对AEB的测试和评价[2]。由于对AEB性能的评估需要在相应的场景下进行,美国国家高速公路管理局已经制定了AEB系统的测评方法,同时,一些第三方机构也提出了相关的AEB测试场景。我国很多汽车厂商正在或即将开发装有AEB的汽车,它们亟需测评方法去评价AEB的性能。鉴于我国路况和驾驶员习惯与国外相异,需要对我国行驶工况进行统计分析,并据此提出符合我国危险工况的测试场景。

2 国外AEB测试场景简介

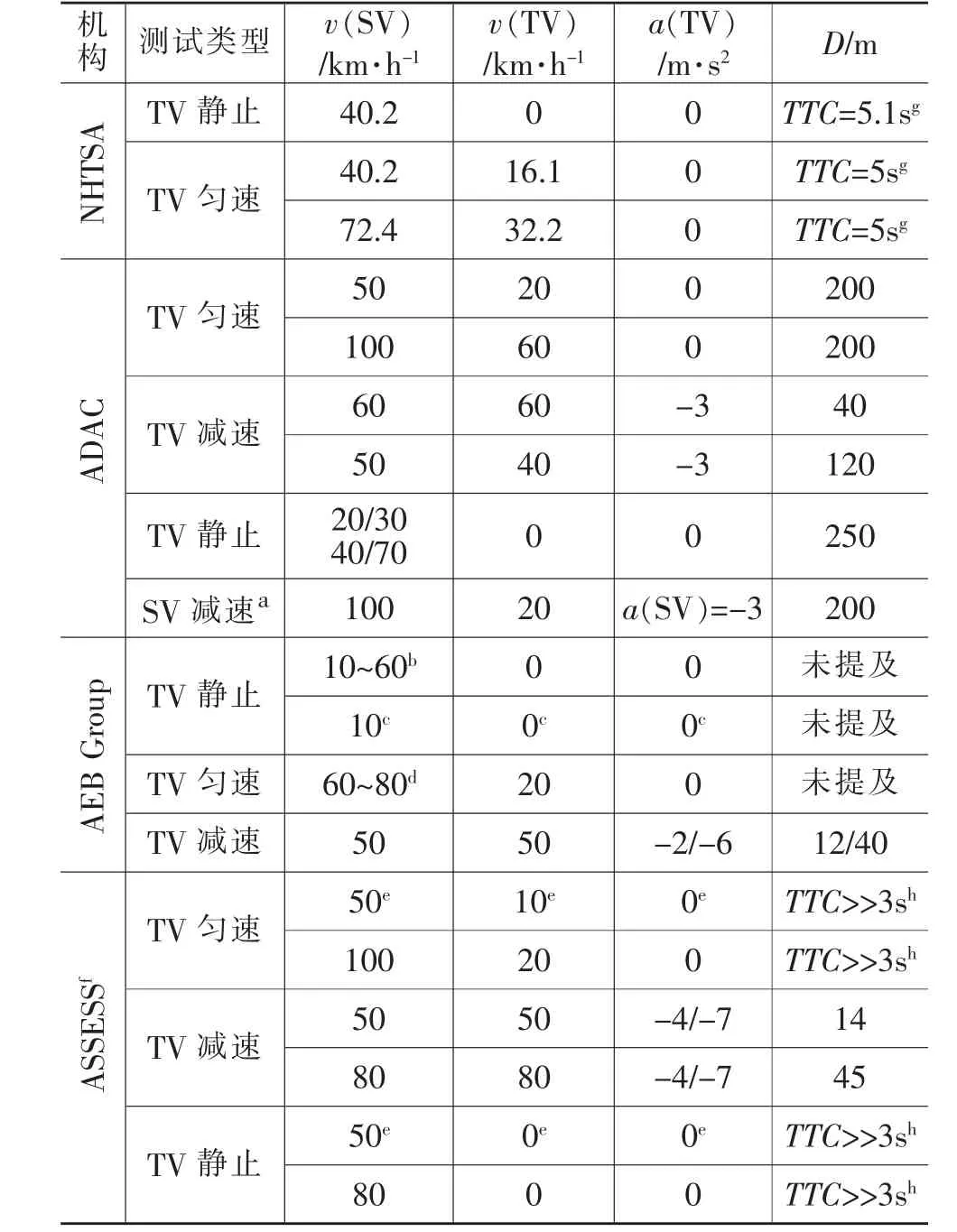

国外AEB测试场景主要来源于已经出台的法规(NHTSA)[3]和第三方机构提出的测试方法,在此对 NHTSA、ADAC[4]、AEB Group[5]、ASSESS[6]等机构提出的AEB测试场景进行介绍。各机构提出的AEB测试场景主要参数见表1,其中SV(Subject Vehicle)代表本车,TV(Target Vehicle)代表目标车,如图1所示。测试场景参数包括场景类型、本车车速v(SV)、目标车车速 v(TV)、目标车加速度 a(TV)、两车距离D等信息。表1中的TTC(Time to collision)指碰撞时间,TTC=两车距离/两车相对车速,NHTSA和ASSESS通过TTC值制定测试开始距离。

表1 国外机构提出的AEB测试场景主要参数

3 工况采集和分类

利用Horiba行驶记录仪(图2)在我国城市道路上采集了大量车辆行驶工况 (记录的是本车减速度小于-0.4 g的工况)。通过主观评价筛选出危险工况后,按照NHTSA提出的37类工况[7]对危险工况进行分类,分类结果如表2所列。表2只列出危险工况数量最多的5类工况,其余工况类型所占比例很小,在此忽略。

表2 前5类危险工况

由表2可知,危险工况中只有排名第2的为车与车的追尾工况(即使用AEB系统可以避免碰撞的工况),约占总工况的32%,因此,将基于此类工况的86组数据进行分析,提出符合我国城市道路工况的AEB测试场景。

4 AEB测试场景提出

AEB测试场景用于验证AEB系统在危险时刻是否起作用,因此在利用危险工况建立AEB测试场景时,首先需要确定所采集的车辆行驶工况的危险开始时刻。由于已经采集的86个危险追尾工况是通过本车加速度和主观评价得到的,不能确定其危险开始时刻,因此需要找到每个工况的危险起始点,然后根据对危险起始点数据的分析得到需要的参数(本车车速、目标车车速、目标车加速度、两车测试开始距离),最后获得AEB测试场景。

4.1 确定危险起始点

为确定危险起始点,首先将直道追尾危险工况下本车的车速拟合成如图3所示的多段直线,其中AB段制动加速度最大,驾驶员在该时间段内采用紧急制动来回避碰撞。驾驶员从意识到危险存在到采取紧急制动行为之间存在一段延时,即驾驶员反应时间T。本文以驾驶员意识到危险存在的时刻作为危险的起始点,即驾驶员紧急制动开始前T时刻。

文献[8]对驾驶员制动反应时间进行统计分析,得到驾驶员在正常驾驶情况下制动反应时间在1.14~1.38 s内,标准差为 0.6 s,平均值为 1.25 s,正态分布值μ=1.13 s,σ=0.46 s。本文选取平均值1.25 s作为驾驶员制动反应时间T。

观察本车危险起始点时刻(T=1.25 s)的数据发现,在86个工况中,有些工况目标车车速大于本车车速,还有些工况的目标车加速度是正值,因本文研究的AEB测试场景需要满足本车车速不小于目标车车速、目标车的加速度≤0等2个条件,因此需要对追尾危险工况进行筛选,将不满足AEB测试场景要求的工况删除,然后再进行统计分析。经筛选后有效数据为60组(占总工况的70%)。

4.2 确定测试场景参数

4.2.1 本车车速

表3为本车车速统计结果,因所采集的工况多为城市道路路况,几乎没有高速道路路况,所以危险工况多发生在车速为5~45 km/h时,占所有危险工况的93.33%,而车速为45 km/h以上时的危险工况很少。因此,测试场景里本车车速选为10~40 km/h,以10 km/h递增。

表3 本车车速统计结果

4.2.2 目标车车速

通过对两车车速数据的分析可知两车车速互相关联(图4),因此将基于本车车速获取目标车车速。对两车的车速数据进行拟合,得到两车车速曲线50%区间的拟合方程为 v(TV)=-5.924+0.900v(SV),95%区间的拟合方程为 v(TV)=2.426+0.910v(SV),5%区间的拟合方程为 v(TV)=-14.274+0.890v(SV)。 选取5%~95%区间的值作为目标车车速范围,以覆盖大部分情况。据此,结合本车车速得到了目标车车速,如表4所列。

表4 目标车车速相对本车车速取值表 km/h

4.2.3 目标车加速度

通过分析发现,目标车在不同车速下的加速度值分布无明显差异。因此,通过统计不同加速度出现的频率得到用于建立测试场景的目标车加速度。在危险工况下,目标车的加速度分为匀速、轻微制动、紧急制动3种情况,采集的目标车加速度见表5。由表5可知,目标车加速度趋于0的占总工况的38.33%,因此选取目标车加速度值为0作为AEB测试的目标车匀速测试场景。加速度在-1~-3 m/s2的工况占总工况的46.66%,因此选取其平均值-2m/s2作为AEB测试的目标车轻微制动的测试场景。同时,95%的加速度都为-6 m/s2以下,因此选取加速度值为-6 m/s2作为AEB测试的目标车紧急制动场景。

表5 目标车加速度

4.2.4 测试开始时两车距离

测试开始时两车距离即为危险开始时的距离。两车按照相对车速可分为两车车速不同和两车车速相等2种情况。针对两车车速不同的情况,利用两车即将发生碰撞的时间TTC计算两车测试开始时距离,由于TTC不适用于两车相对车速为零的工况,因此,在两车车速相等时用THW(THW=两车距离/本车车速)计算测试开始时距离。下面将研究危险工况下TTC与THW的分布。

不同本车车速下危险时刻的TTC值如图5所示(其中将TTC>10 s的均设置为10 s)。从图5可看出,在危险开始时刻,在同一车速下TTC分布范围较广,且不同本车车速之间危险时刻的TTC值差异不大,其平均值为4.24 s,为保证测试的顺利进行,选取比平均值略大的TTC=5 s时的两车相对距离作为测试开始时两车距离。

不同车速下危险时刻的THW分布如图6所示。由图6可看出,92%的THW 值在 0.5~2.5 s之间,其平均值为1.26 s,按照平均值选取THW=1.5 s时的两车相对距离作为测试开始距离。

4.3 测试场景的提出

结合以上分析所得的本车车速、目标车车速、目标车减速度和两车测试开始距离,通过组合获得相应测试场景。按照目标车的运动状态分为目标车静止、目标车匀速、目标车轻微制动和目标车紧急制动等 4类,见表 6。 表 6中,两车距离 D=TTC(v(SV)-v(TV))(两车车速不同) 或 D=THW·v(SV)(两车车速相等),为便于实际测试,将计算得到的距离取整。

表6 提出的测试场景参数

5 建立测试场景的仿真模型

仅利用理论上提出的AEB测试场景的相关参数不足以建立完整的测试场景,完整的测试场景应包括测试开始前的准备阶段、测试阶段和测试结束段。为保证在测试开始时两车车速、加速度和车距与测试场景参数相符并满足一定的精度要求,并为AEB实地测试提供精确的测试场景,建立了仿真场景进行模拟试验。

建立场景时需要考虑如下问题:

a.由于驾驶员操作的精度有限,需要给驾驶员一定的反应时间来保证测试车辆达到规定的车速;

b.预先估计出完成整个测试需要的场地大小,便于选定试验地点;

c.对纵向距离、横向位移和车速等车辆关键运动状态参数需要不断进行修正,以保证测试精度。

仿真模型将首先实现完整场景的快速建模,其次建立驾驶辅助界面以提高驾驶员操作的精确性,最后将两者与PreScan/Simulink软件相结合生成动态场景模型。

5.1 场景快速建模

测试场景的整个测试过程分为加速路段、稳定路段、测试路段和结束路段4个部分。

a.加速路段。此阶段两车按照规定加速到指定车速,在加速路段快结束时需要将车距控制在测试场景所要求的车距附近。

b.稳定路段。给驾驶员一定的调节时间,保证车速和车距的精度。

c.测试路段。满足测试条件后开始测试。

d.结束路段。如果两车相撞或本车车速小于目标车车速,则结束测试,然后两车制动停止。

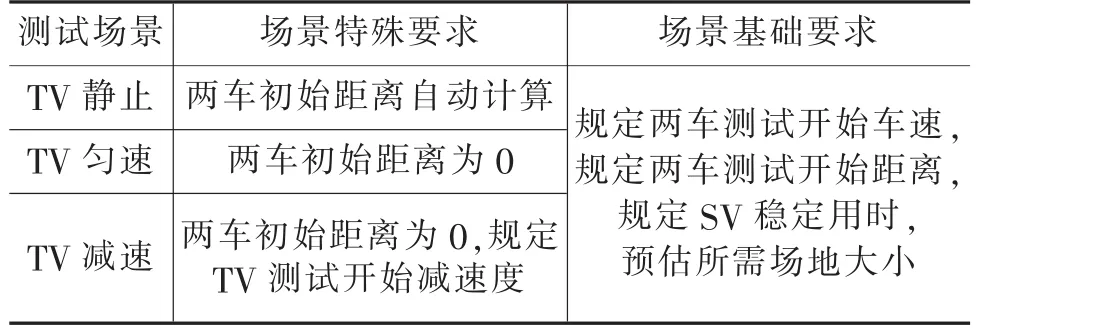

针对提出的测试场景,将场景分为TV静止、TV匀速和TV减速3类。场景的具体要求见表7,利用Matlab建立场景快速建模系统(图7),在快速建模系统中输入给定的参数即可生成完整的测试场景,包括每个时间点两车的车速和加速度等信息。

表7 场景要求

5.2 建立驾驶辅助界面

驾驶辅助界面的作用是帮助驾驶员了解车辆当前的运动状态,方便调节车辆使车辆满足运动状态要求。

本车驾驶辅助界面显示的信息包括SV实时车速与目标车速、SV实时加速度与目标加速度;两车间距、测试进行的时间、对驾驶员的提醒(加速/减速/匀速)、告知驾驶员当前测试阶段(加速段、稳定段、测试段、结束段)、横向位移,检测SV是否发生偏移等。目标车与本车的驾驶辅助系统需要显示的信息类似。最后利用Matlab设计出的驾驶辅助界面如图8所示。

5.3 建立PreScan模型

PreScan是一款可以模拟车辆运动并利用图像显示车辆行驶工况的软件,为此利用PreScan建立AEB测试场景的仿真模型。另外,PreScan可以与Matlab/Simulink结合,可融合之前建立好的场景和驾驶辅助系统,如图9所示。由图9可看出,运行Simulink可出现相应的PreScan仿真场景,同时出现本车驾助界面,可模拟实地测试时的本车驾驶员视野,本车驾驶员只需按照驾助界面的提示即可完成AEB测试。

6 结束语

利用汽车行驶记录仪采集我国城市道路的危险工况,通过主观评价筛选并进行分类得到与AEB系统直接相关的危险追尾工况。在将危险工况转换成AEB测试场景的过程中,根据驾驶员反应时间确定危险开始点,分析危险开始点的数据得到AEB测试场景的基础参数。将得到的AEB测试场景参数组合并按照目标车运动状态分类,提出了4种测试场景(目标车静止、目标车匀速、目标车轻微制动和目标车紧急制动)。为得到完整的AEB测试场景,利用Matlab和PreScan等软件实现了场景的快速建模,同时建立驾驶辅助界面,作为AEB测试时帮助驾驶员熟悉测试过程以及保证测试精度的工具。

1 ActiveTest project,http://www.activetest.eu,2011

2 EURO NCAP,http://www.euroncap.com/rewards.aspx,2010

3 NHTSA,Crash Imminent Braking System Performance E-valuation,June 2012.

4 ADAC,Comparative Test of Advanced Emergency Brake Systems,Test Report,2011.

5 M.Avery,AEB-Autonomous Emergency Braking,presentation at the first ActiveTest workshop,2011.

6 ASSESS project,http://www.assess-project.eu,2012.

7 NHTSA,Pre-Crash Scenario Typology for Crash Avoidance Research,April 2007.

8 Yizhen Zhang,Erik K.Antonsson and Karl Grote,A New Threat Assessment Measure for Collision Avoidance Systems,2006 IEEE Intelligent Transportation Systems Conference,September 2006.