球墨铸铁生产技术的新进展

2014-09-03曾艺成李克锐张忠仇

曾艺成, 李克锐, 张忠仇

(1. 机械科学研究总院, 北京 100044; 2. 郑州机械研究所)

1 概况

2013年我国铸件产量4450万吨,铸铁件产量为3160万吨(其中,灰铁2055万吨,球铁1160万吨,可锻铸铁60万吨),占铸件总产量的73.5%[1]。铸铁,特别是球墨铸铁已发展成为一种不可替代的金属材料并广泛应用于许多重要的工程构件。近年来,我国球墨铸铁发展很快,球墨铸铁的产量和所占铸件的比例逐年增加,从1998年到2008年十年中年产量增长近5倍,占铸件总产量之比例也从14%增加到24%左右;2008年后增速放缓,但至2013年,五年中年产量仍然增长41.5%,占铸件总产量之比例提高到26.0%,见表1。

球墨铸铁广泛应用于我国国民经济各个领域,如汽车、发动机、工程机械、农机、铸管和管件、机床、建筑、冶金、矿山、能源、军工等等部门。近年来,球墨铸铁在大型重型结构件(如重型机床床身、风电轮毂底座、大型注塑机模板等)、燃气轮机机体、叶片、轨道交通件、液压件、精铸件等方面的应用有了较大发展。

表1 我国历年球墨铸铁的产量[1,2]

球墨铸铁的性能和质量水平有很大提高,质量的稳定性逐年增长。原辅材料供应和质量有了很大改善;质量控制和检测水平稳步提升;计算机CAD、CAM和CAE和炉前热分析等技术手段日益受到重视,应用逐步增加;部分骨干企业的规模、装备和技术水平已接近和达到世界一流水平,并在国际竞争中取得明显优势;部分产品的性能达到了国际先进水平,例如:低温铁素体球铁件转向架轴箱零件-40℃ V型缺口试样冲击韧性达到15J[3];高铁机车转向架轴箱零件、风电轮毂和数控机床横梁等关键零部件已批量生产和应用[2,4];我国球铁行业已经具备生产高端球铁件的基本条件,正处于由大变强的关键时期。

在肯定成绩的同时,也必须看到我国球铁仍存在一些问题,如铸件综合质量及其稳定性差、生产规模专业化程度不够高、应用范围还不够广、 球铁占铸件产量比例还不够高等,需要我们今后逐步解决。

2 球铁生产技术进展

球墨铸铁生产技术发展主要表现在重视原辅材料特别是生铁质量,发展和完善各种处理技术,材质创新和生产过程质量控制等方面。

2.1 优质铸造生铁和高纯生铁的充分供应

2.1.1 填补了国内高纯生铁生产空白,并制定行业标准

在球铁生产中越来越多企业采用高纯生铁作原料,以提高球铁质量,国内一些生铁生产企业采用氧化法和精料法生产出高纯生铁,填补了空白,并制订了企业、铸造行业、机械工业高纯生铁标准、离心铸管球铁用生铁标准

2007年,承德市保通铸铁型材制造有限公司制订了Q/CBT《超纯生铁》企业标准,2010年,河北龙凤山铸业有限公司制订了Q/HLFS 01-2010《铸造用高纯生铁》、济南庚辰钢铁有限公司制订了Q/0100JGC《铸造用高纯生铁》,2012年,山西建邦集团有限公司也发布了Q/JB005-2012《铸造用高纯生铁》标准。它们可达到的化学成分见表2。

表2 我国部分高纯生铁的化学成分 /%

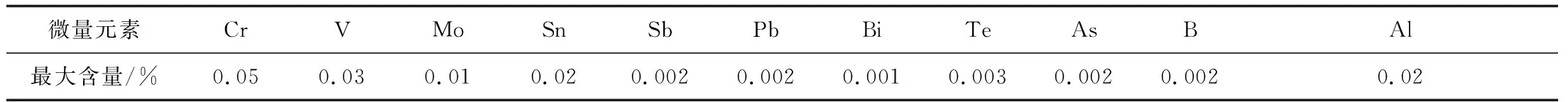

中国铸造协会于2011年1月正式发布了ZXB/T 0001-2011《铸造用高纯生铁》行业协会标准,高纯生铁按Ti、Mn、P、S含量分为特级、1级和2级三种。特级生铁成分要求≤0.02%Ti、≤0.05% Mn、≤0.02% P、≤0.015% S,并要求微量元素低于表3中11个微量元素最大允许值,11个微量元素含量+Ti之和<0.1%。

表3 11个微量元素允许最大含量

全国铸标委2013年也组织制订了JB/T XXXXX-2013《铸造用高纯生铁》机械行业标准并报批(见表4、表5);由铸协铸管及铸件分会提出,冶金工业标准研究院归口的《离心球铁管用生铁》行业标准也于2013年通过审查上报。

表4 铸造用高纯生铁的牌号和化学成分 /%

注:C1是高纯生铁的牌号,C是“纯”字汉语拼音的首位字母,1是指一级高纯生铁。

2.1.2 高纯生铁的应用大大提高了球铁的力学性能水平和生产质量的稳定性

常州华德机械有限公司自2010年底采用高纯生铁生产QT400-18AL(-40℃)高铁转向架轴箱以来,已连续生产近3000炉轴箱等铸件,质量非常稳定。北京菲美特机械有限公司仅仅采用高纯生铁代替球铁用生铁,其它所有条件、工艺不变,原生产QT 700-2牌号的性能提高到QT 800-5。

2.2 球化剂、孕育剂、脱硫剂、预处理剂等铸造辅助材料的供应和质量有很大改善

镁是主要的球化元素,球化剂中添加适量的稀土,可以增加石墨球数、减少白口倾向、抑制干扰元素的作用;如含量过高,则石墨球不圆整、易出碳化物。随着我国高纯生铁和优质生铁生产和供应增加,铁液中的干扰元素减少,铁液熔炼温度提高质量改善,球化剂中稀土含量也应当相应降低,对原铁液硫量<0.02%而言,0.5~1.0%的含量就够了,这一点对要求疲劳强度高及强韧性高的球铁来说尤其重要。刚修订的GB/T 28702-2012《球墨铸铁用球化剂》国家标准增加了Mg4RE、Mg5RE等牌号球化剂,RE降低至>0~1.5%。

表5 微量元素含量 /%

注:11个微量元素的含量总和,特级≤0.05%,1~2级>0.05%~0.1%。

在孕育剂方面,除了常用的75Fe-Si外,针对不同基体组织的铸态球铁,研制开发了含Ba、Ca、Al或Sb、Bi元素的多种孕育剂。

2.3 球铁材质方面取得较大进展

2.3.1 硅强化高强度铁素体球墨铸铁

硅是Fe-C合金中能够封闭γ区的元素,能降低碳在γ-Fe(奥氏体)中的溶解度,使共析点的含碳量降低,所以硅是促进石墨化元素,能使共晶温度升高,共晶含碳量降低。在球墨铸铁中,硅能促进形成铁素体并固溶强化铁素体。

以往的研究表明:硅含量低于5%时,随着硅含量增加,球墨铸铁的抗拉强度、屈服强度和硬度增高,伸长率下降[6]; 当硅含量超过5%时,硬度继续增加,但抗拉强度急剧下降,韧性下降,冲击韧度甚至降至普通灰铸铁的水平[7],给人的感觉是过量的Si使球墨铸铁变脆。在1949年Millis申请的美国第一个球墨铸铁专利中就有这样的表述:“增加Si的含量(>2.5%)明显降低力学性能,特别是韧性、拉伸强度和(或)延展性……”[8]。

(1)硅强化铁素体球墨铸铁的创新

通过近年来的研究,在一定条件下增硅强化铁素体球墨铸铁不仅可以提高球墨铸铁的抗拉强度、屈服强度和硬度,同时也使伸长率提高。1998年瑞典就规定了用Si3.2%来生产450的牌号、Si3.7%来生产500的牌号。瑞典Indexator公司通过研究认为:“对于抗拉强度500MPa级别,Si固溶强化铁素体球墨铸铁的延展性是常规铁素体-珠光体球墨铸铁的两倍,同时屈服强度增加,屈强比从0.6增加到0.8,冲击性能与常规铁素体-珠光体球墨铸铁相同,而疲劳性能稍优”。至今美国等已收授了3个用Si强化的球墨铸铁专利,芬兰等国也在生产中开始应用[8]。硅强化铁素体球铁的出现,打破了我国以往球铁生产遵循的“高碳低硅大孕育量”的习惯做法。

ISO 1083;2004/JS球墨铸铁标准,在规范性附录中补充了一个ISO 1083/JS/500-10的球墨铸铁牌号,把伸长率从原先的7%提高到10%[9]。中国国家标准GB/T 1348-2009等同采用国际标准,也在规范性附录中规定了QT 500-10的牌号[10],比QT 500-7有更高的塑韧性和硬度均匀性,适用于要求具有良好切削性能、较高塑韧性和强度适中的铸件。

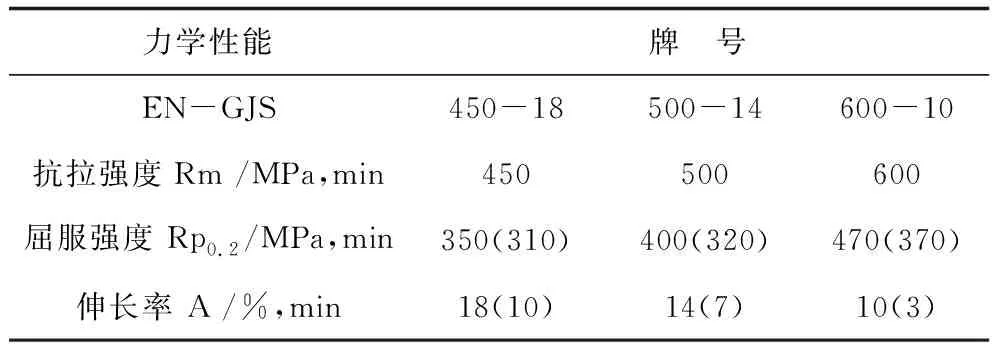

2012年3月,德国和欧洲的球墨铸铁标准DIN EN 1563在修改时又增加了3个牌号(见表6)[11],大幅度地提高了铁素体-珠光体混合基体球墨铸铁的屈服强度和伸长率。

德国在GJS-400-18牌号(C3.5~3.6%,Si2.4~2.5%,Mn0.15~0.2%,P~0.02%,S<0.009%,Mg~0.04%)基础上利用增硅来进行生产试验,原材料采用加拿大Sorel生铁60%、废钢40%,用FeSi90增硅,出铁温度1520~1550℃,浇注温度1380~1390℃;用盖包法进行球化处理,球化剂为Elmag公司的6039、FeSiMg5~6,用不同成分的孕育剂进行孕育处理,加入量为0.3%。[8]

表6 D1N EN 1563的新牌号

注:括号中是原牌号的性能。

在增Si试验中,保持Mn、P、S、Mg含量不变,而C量随Si量增加而减低,使共晶饱和度Sc接近1,Sc按下式(1)计算:

Sc=C/(4.26-0.31Si-0.33P-0.4S+0.027Mn)

(1)

力学性能、铸造性能、加工性能等试验结果表明[8]:

Si对抗拉强度和屈服强度的影响,均存在最大值,分别为4.3%和4.7%,对断后伸长率的影响则存在急剧降低转折点,为4.3%,其高温性能和低温冲击性能变化规律与普通球铁无多大区别。

而加入合金元素(Mn≤1%;Cr≤0.6%;V≤0.26%)对抗拉强度、屈服强度、断后伸长率影响不大,只有当Cr的质量分数到0.6%时,才使伸长率降低。由于Si的强化,直至GJS600-10的牌号基体组织基本都是铁素体,如图1所示。不同牌号和不同壁厚的铸件要求有相应的孕育剂和孕育方法。

图1 两种途径时不同组织

不同含硅量对缩孔缩松倾向的影响不大;铁液流动性仅取决于浇注温度,而与硅量无关。

图2是切削速度为240 m/min时,车削不同牌号球铁时刀具的寿命对比,车削500-14时刀具寿命(磨损200 μm时)比500-7要长60%以上;车削600-10时刀具寿命比600-3要长150%。

图2 切削速度240m/min的刀具寿命对比

(2)硅强化铁素体球墨铸铁的优缺点

硅强化球墨铸铁与原先的混合基体球铁相比有以下优点:

a、有更好的力学性能组合(抗拉强度、屈服极限以及高的伸长率),其弯曲疲劳强度较相同强度牌号的普通球铁约高10%[12],可使设计人员减小铸件壁厚,从而减轻铸件重量;

b、铸件本体中硬度与抗拉强度分布均匀;切削性能好,刀具寿命长,降低机械加工成本;

c、不用添加合金元素,铸态下即可达到性能要求,从而降低成本,减少能源消耗。

d、铸件模样不需要任何变动,但因韧性的提高,必须在内浇口及冒口颈处进行相应修改,否则在去浇冒口时会损害铸件造成铸件缺肉;

e、可以放宽化学成分中珠光体稳定元素和碳化物形成元素的含量,从而可以放心使用大量的废钢,降低生产成本。

硅强化球墨铸铁也存在一些缺点,例如生产QT600-10的窗口比较小,即Si要严格控制在4.3%以下;铸件表面至今还无法硬化;焊接性能差;V型缺口冲击试样断口形貌转变温度(Trs50)较高,如QT500-7为-11℃,500-14则为69℃,冲击韧性也比相同强度牌号的普通球铁低[12]。

应用和推广硅强化铁素体球墨铸铁有很大的经济意义。

2.3.2 高强度高冲击韧性低温铁素体球铁

(1)高强度高低温冲击韧性铁素体球铁的创新。

表7是德国(欧盟)的低温铁素体球墨铸铁标准。

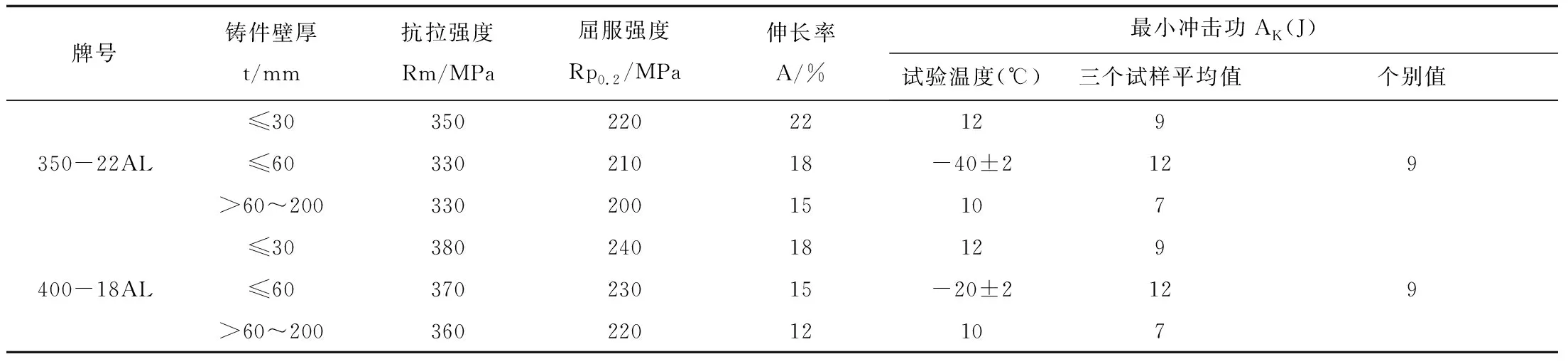

表7 DIN EN 1563:2003规定的低温铁素体球铁的力学性能(附铸试样)

由表7可知,抗拉强度为350MPa的球墨铸铁,其低温冲击功在-40℃时有技术要求;当抗拉强度为400MPa时,仅在-20℃时有技术要求。国内的低温铁素体球墨铸铁的标准(如表8所示)等同采用国际标准ISO1083:2004,与DIN EN 1563:2003类同。

表8 中国国家标准GB/T1348-2009规定的低温铁素体球铁牌号及力学性能(附铸试样)[11]

随着国内外经济的高速发展,在石化、风电、高铁和工程机械领域中对低温高韧性球墨铸铁的力学性能要求越来越高,原有的性能已不能满足要求。如某些风电装备的球铁件要求常温抗拉强度≥400MPa,且-40℃时三个V型缺口试样冲击功平均值要≥12J、单个值<9J;高铁京哈线、哈大线和出口俄罗斯等的高铁车关键球铁零部件要求QT400-18AL(-40℃),QT400-18AL(-50℃)甚至QT400-18AL(-60℃)。由于抗拉强度与低温冲击韧性有相互制约关系,因此难度很大。

鉴于国内外球墨铸铁标准中QT400-18AL中只有-20℃冲击功的要求,则QT400-18AL中要求-40℃、-50℃、-60℃时冲击功的牌号就是一种创新。全国铸造标准化技术委员会正在组织有关单位起草制订新的国家标准《低温铁素体球墨铸铁件》。

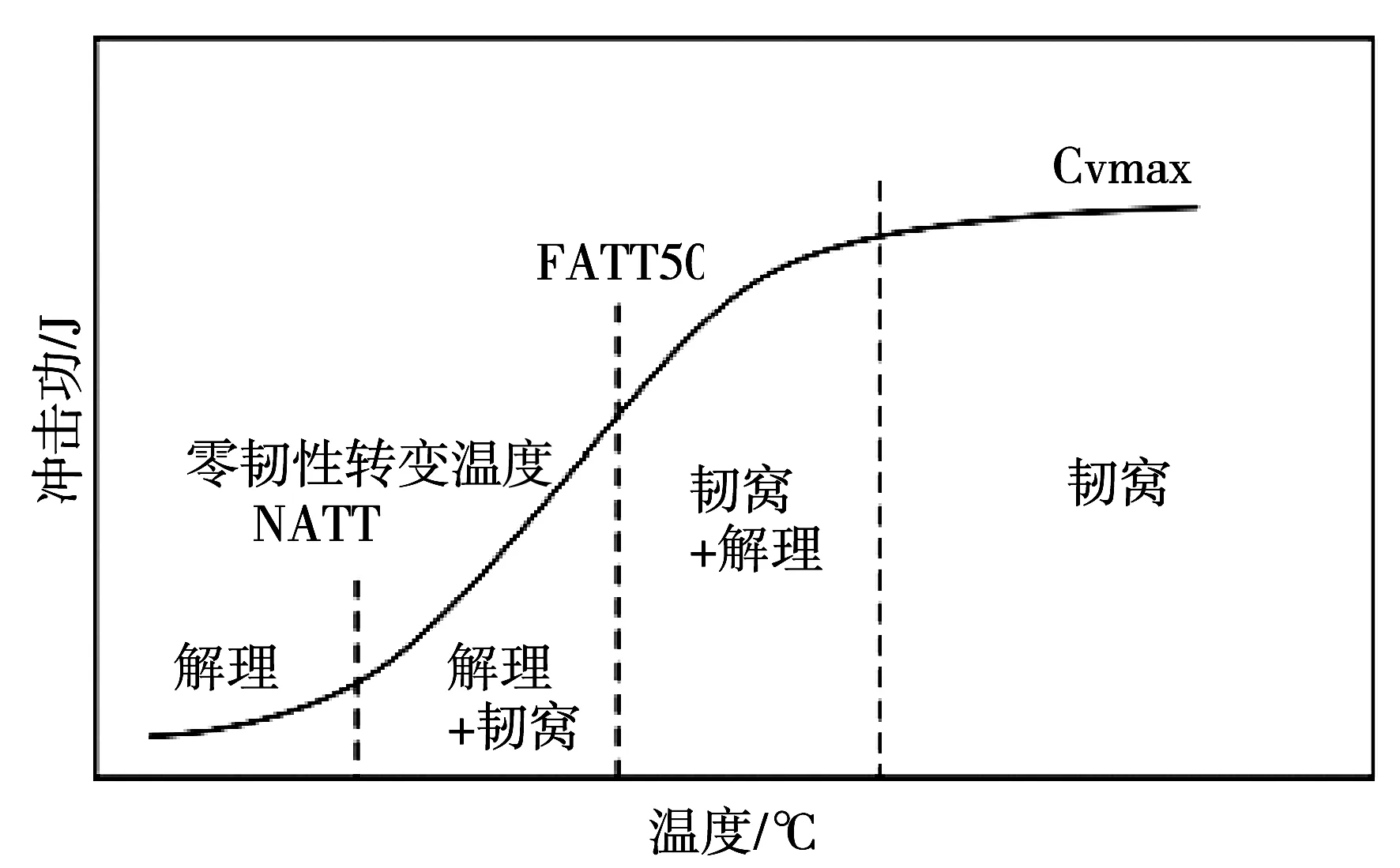

为了满足生产发展需要,国内很多企业开展了高强度低温高韧性铁素体球铁的研究,如常州华德机械有限公司、吉鑫风能科技股份有限公司、莱州新忠耀机械有限公司、上海圣德曼铸造有限公司、郑州机械研究所、北京菲美得机械有限公司等。其中华德机械有限公司对其研究结果进行了鉴定并公开发表,他们认为球墨铸铁的冲击性能应包括:上限冲击功Cvmax(其断口为100%韧窝

时,即塑性范围内的冲击功)、塑性-脆性转变温度(可用冲击功开始下降的温度、也可用具有50%脆性断口的温度即FATT50来表示)和转变速率三部分(见图3)。好的低温高韧性铁素体球铁应该具有高的上限冲击值、低的塑性-脆性转变温度和低的冲击功-温度转变速率[13]。

图3 低温球铁冲击功与温度的关系

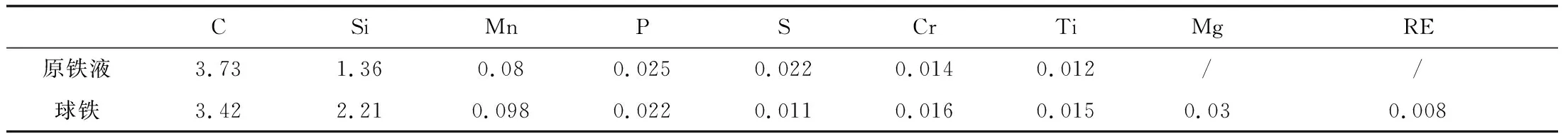

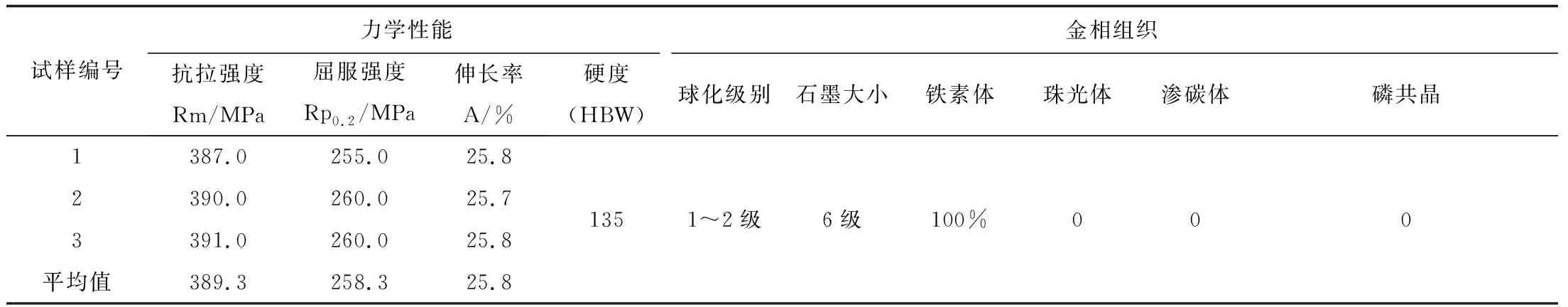

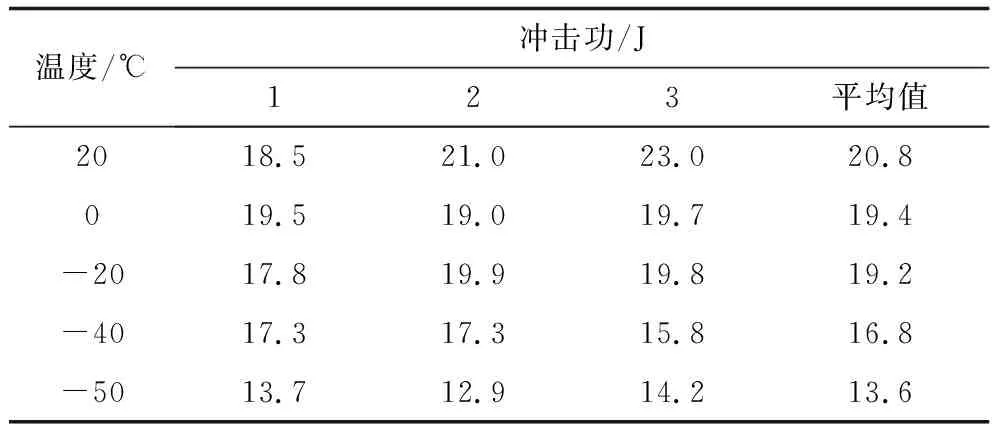

该厂的试验是在生产条件下进行的。采用模拟铸件凝固条件的基尔试块(25mm),铸型为树脂砂型,采用高纯生铁、高质量碳素废钢、回炉料配料,电炉熔炼,盖包法球化处理,出铁温度1510~1530℃,浇注温度1370~1390℃。经过多次试验,优选的化学成分见表9,常温力学性能和金相组织见表10,不同温度下的冲击功值见表11。

表9 QT400-18AL(-40℃)试样的典型化学成分 /%

表10 QT400-18AL的常温性能与金相组织(热处理后)

表11 QT400-18AL在不同温度下的冲击功(热处理后)

华德公司2010年成功研制出高速列车球墨铸铁转向架轴箱,现已先后生产约3000炉(包)次,质量十分稳定。

2012年下半年,为了给《低温铁素体球墨铸铁件》国家标准的制订提供数据,华德公司重新对温度降至-50℃、-60℃时试样冲击功的变化进行了系统的试验检测[13]。试样取自≤30 mm的标准附铸试块,第一、二次试验结果:常温力学性能达到QT400-18AL,低温冲击性能-40℃14.5J;-50℃13J;-60℃10.1J。继续对-40℃ QT400-18AL的核心技术进行改进和创新,优化铁液成分,适当加入合金元素可以降低韧性-脆性转变温度和随温度下降的速率,保证稳定获得要求的冲击性能。 -60 ℃的冲击功已提高至12.9J,能够满足标准要求。图4比较直观地显示三组试验试样冲击功随温度变化的趋势。

图4 三组试验在不同温度下的冲击功

目前QT400-18AL(-40℃)已用于高寒地带高铁列车转向架CRH380BL轴箱和CRH380统型轴箱,出口德国西门子的轴箱(图5),出口法国阿尔斯通高铁列车变速箱(图6)。

图5 CRH380高速列车轴箱(80kg/件)

图6 高铁列车变速箱(140kg/件)

QT400-18AL(-50℃)已用于出口德国(用于俄罗斯)机车变速箱(图7),出口德国庞巴迪的牵引电机端盖(用于俄罗斯)(图8)。

图7 机车变速箱(550kg/件)

图8 机车牵引电机端盖(120kg/件)和转子压板

2.3.3 高强度高塑性珠光体球铁

球墨铸铁的弯曲疲劳强度,在抗拉强度小于700MPa时,随抗拉强度的增加而增加,大致呈线性关系。进一步提高抗拉强度,弯曲疲劳强度变化不大[12],QT700-2、QT800-2、QT900-2的疲劳强度(无缺口)都在280~300MPa。要想进一步提高疲劳强度,必须在提高强度的同时提高塑性,因材料的伸长率越高,越易吸收疲劳裂纹扩展的能量,使其扩展速度减慢,提高其疲劳极限。ADI的抗拉强度与疲劳强度的关系很好说明这一问题,表12摘自2007年修订的ASTM897M各牌号典型性能[13],其中等级1400和1600的疲劳强度摘自GB/T24733-2009等温淬火球墨铸铁件附录C。从表12可以看出强度配合一定塑性,可获得最高的疲劳强度。

表12 2007年11月7日修订的ASTM897M各牌号典型性能

近年来,随着国家节能减排标准的日益提高,增压及增压中冷发动机已发展成为市场的主流。发动机爆发压力增加后,曲轴所承受的工作载荷提高。在一定的安全系数下,对结构参数相同的曲轴而言,爆发压力越高,要求的曲轴疲劳弯矩越高。普通材质的球墨铸铁曲轴已无法满足增压发动机对曲轴疲劳弯矩的要求,爆发压力超过13MPa以上的发动机多采用强度和疲劳性能较好的锻钢曲轴。由于锻钢曲轴成本较高,有一定规模和技术实力的曲轴制造商纷纷研究提高球铁疲劳特别是结构疲劳性能的工艺,希望能够取代锻钢在增压发动机曲轴上应用。高强度高塑性珠光体球铁和等温淬火球铁(ADI)是近年来发展较快的两种曲轴材料,有可能替代锻钢曲轴在更高功率发动机曲轴上应用。

国内最早把高强度高塑性珠光体球铁用于曲轴生产的是原南京汽车厂铸造厂,他们生产牌号为QT880-5 SOF1M曲轴正式用于南京IVECO汽车发动机,并出口到意大利Teksid,由它供意大利IVECO。广西玉柴机器股份有限公司(简称玉柴)、山东天润曲轴股份有限公司(简称天润)也积极研发QT800-6、QT900-6(QT900-5),并在曲轴上应用工作[16][17]。由于强度高、塑性好,使曲轴有很好的滚压强化效果,大幅度提高曲轴的结构疲劳强度。表13、表14分别为玉柴和天润的试验结果。

表13 玉柴几种不同材料和强化工艺曲轴的疲劳弯矩试验对比数据

表14 天润不同材质的同型号曲轴疲劳强度及安全系数

玉柴已用QT800-6代替42CrMo曲轴装在YC4F、YC4110ZQ、CA6DE、CY4102B2Q/BZLQ等柴油机上,最大功率达220ps。用QT900-6曲轴代替42CrMo、48MnV曲轴装在YC6108ZQB、YC6A、YC6M等柴油机上,最大功率达410ps。

除曲轴外,汽车底盘零件也大量采用球墨铸铁制造。随着重型载重卡车的发展,以及不断降低汽车自重的要求,底盘零件既要承受更大应力,又要减薄壁厚降低重量,常用的QT450-15、QT500-7已不能满足要求,用QT800-5来代替,已在一些重卡中得到应用。

以上情况表明,QT800-5(800-6)、QT900-5(900-6)在我国已成功运用,不过这些牌号的球铁都是经正火处理的,铸态的研发工作虽已开展,并取得一定效果,但不稳定,如南京汽车厂铸造厂就曾与Teksid派来的专家共同进行铸态QT880-5曲轴的试验,依靠加入Cu、Cr、Sn等合金元素,控制开箱时间,虽然得到抗拉强度973MPa,伸长率5.3%的本体性能,但很不稳定,且曲轴上各部位性能不均匀。北京菲美特公司也进行了铸态QT800-5的研发工作,表15是他们的试验结果。

表15 北京菲美特公司 QT800-5产品的力学性能

北京菲美特公司的试验结果表明,用标准基尔试样测定,铸态达到QT800-5的力学性能,是完全没问题的。用附铸试样、本体试样测定,则还不够稳定,还需要进一步优化成分。

等温淬火球铁(ADI)、硅强化铁素体球铁、高强度低温高韧性铁素体球铁和高强度高塑性珠光体球铁这四种球铁,具有很好的强韧(塑)性配合,综合性能优于普通球铁。除ADI外,在现有标准中还没有相应牌号(硅强化铁素体球铁已在德国和欧盟有标准),可以称为新一代球墨铸铁,是球铁推广应用的方向。

2.3.4 耐热、耐腐蚀高镍奥氏体球铁

近年来,随着重型卡车、大型工程机械和矿山机械的发展,柴油机功率不断提高,增压器的应用愈来愈多,气体的排放温度越来越高。当排放温度超过750℃,增压器壳体、排气歧管只能用抗冲击性、抗蠕变性能强,耐蚀性、高温抗氧化性能好的高镍奥氏体球铁来制造,除壳体、歧管外,需要耐热、耐腐蚀的零部件还很多,国内、外市场对高镍奥氏体球铁件的需求量越来越大,但我国以前没有奥氏体球铁国家标准,给企业生产带来许多困难。为此,铸标委组织西峡县内燃机进排气管有限责任公司等单位起草了GB/T26648-2011《奥氏体铸铁件》国家标准,2010年6月审查通过,2011年发布,共有12个牌号,其中10个为球墨铸铁,只有2个是灰铸铁的。高镍奥氏体球铁除用于耐热构件外,也开始用于低温零件,如液化天然气长输管线压缩机的叶轮、主轴和接收站中压缩机缸体、阀片等,工作温度达-193℃。

2.4 球铁生产控制技术逐步完善

2.4.1 球化处理工艺不断完善

近年来,不少工厂采用盖包法(图10)、喂丝法(图11)等环境友好的球化处理方法,工艺稳定性和Mg的吸收率提高,使球铁的质量有很大改善。如上海圣德曼铸造有限公司和河南欧迪艾铸造有限公司等采用盖包法处理,每天处理20包以上,效果显著;东风汽车有限公司铸造二厂和中信重工重铸铁业公司等采用喂线法球化工艺,取得良好效果;新兴铸管公司采用喷射法、芜湖新兴铸管公司采用转包法球化处理,实现了大批量安全稳定生产[19]。国外先进的球化处理方法除Foseco公司INITEK工艺(专用处理包)外,目前在我国都得到了开发和应用。

图9 普通冲入法球化处理

图10 盖包法球化处理现场

图11 2x60t喂丝法球化处理站

球化处理由粗放式(冲入法)向精细化(如喂丝法等)处理发展,以保证球化质量及其稳定性。孕育方法强调多次孕育、瞬时孕育。

2.4.2 球铁基础研究及应用方面的进展

石墨球大小、数量分布、圆整度等对球铁铸件质量的影响研究及控制技术取得较好的结果。

(1)注意硫氧量的控制

埃肯公司研究认为,原铁液硫量应控制在0.015%左右,这样球铁的石墨球数较合适;另一种工艺是先将原铁液硫量降低到0.01%以下,再加硫处理剂,以获得足够的石墨核心。Foseco公司的专利处理包也是先进行前期孕育处理,降低铁液中氧和硫的活性,并在铁液中形成大量氧化物、硫化物,作为石墨生核的异质核心。

(2)利用球铁凝固时石墨化膨胀解决铸件疏松问题。埃肯公司提出,应该减少增加共晶阶段石墨球的析出,以充分利用石墨球析出的膨胀力,因此不希望大石墨球数量多或石墨球大小均匀,而是希望石墨球细小而且数量多。镧系球化剂具有这种作用。

2.4.3 数值模拟技术方面的进展

球铁凝固温度场、铁液充型和流场压力等的计算机数值模拟近年来发展很快,模拟技术日趋成熟,准确性提高,从而优化了球铁铸件的铸造工艺,减少了铸件缺陷,缩短了铸件试制周期、降低了生产成本。

2.4.4 无损探伤技术的应用

超声波、磁粉、射线探伤等检测技术的应用日渐增多,特别是对铸件大批中量生产时实现在线检测,保证了每一件产品的质量,使球铁件能放心用于各种机械装备的关键零部件上。

3 存在问题和发展方向

3.1 质量的稳定性一致性

我国球墨铸铁的生产中,质量的稳定性和一致性差是一个老问题,主要体现在材质力学性能波动大,铸件铸造缺陷还不能根本消除。因此如何提高和保持球铁铸件质量的稳定性和一致性,仍然是我们今后需要认真面对和重视的问题,必须要加强生产过程控制和严格管理,使我国由球铁生产大国变为生产强国。

3.2 专业化生产

专业化生产是保证球铁质量稳定性的重要途径之一,国内已有不少成功例子,例如吉鑫风能科技股份有限公司,是中大型球墨铸铁件专业生产厂,日产球墨铸铁件500~600吨,具有年产16~18万吨球铁件生产能力,90%为铁素体球铁风电铸件,产品质量稳定;又如常州华德机械有限公司,是高强度低温高韧性铁素体球铁专业生产厂,目前QT400-18AL(-40℃)产量已占总产量50~70%以上,已生产了近3000炉次,质量十分稳定。很多铸管生产厂、曲轴生产厂都是球铁专业生产厂,只要加强生产过程质量控制与管理,都能保证产品质量的稳定性和一致性。

3.3 厚大断面球铁件的质量控制

随着装备制造业不断大型化,如何保证厚大球铁件的质量问题显得尤为突出。首先是如何保证厚大断面不出现异型石墨,同时保证一定石墨球数;其次是保证不同断面在铸态条件下力学性能的一致性;再有就是减少缺陷,特别是显微缩松等。这些都是目前面临的问题,需要进行大量基础性的试验。

另外,ADI件的淬透性,目前比较可靠的只能淬透壁厚150mm,200mm以上就较难淬透且不稳定。如何提高其淬透性,也是大型ADI件需解决的问题。

3.4 扩大球铁应用领域

球墨铸铁由于其综合性能好、制造方便、成本价廉,重量又比钢轻,是代替钢(铸、锻、焊接)件的一种理想材料。国际上常把球铁和铸钢比例作为衡量一个国家工业化水平高低的重要指标。表16为2008~2012年主要工业发达国家球铁/铸钢比例的比较。

表16 2008-2012年主要工业发达国家球铁/铸钢比例的比较[1,2,20]

国名年份美国日本德国法国英国中国世界平均20083.066.688.389.942.981.182.2620093.777.06.6914.52.451.812.2120102.806.547.7410.72.81.872.13(2.29)20113.937.497.807.632.841.922.3920123.126.467.556.612.582.012.22

由表可知,我国2012年球铁件产量虽达1090万吨,与铸钢的比例也逐年提高,但仍低于世界平均水平,重要零部件的应用上还不够广泛。说明我国球铁件还有很大发展空间,特别是轨道交通、工程机械、煤矿机械等部门许多零部件,国外已大量采用球铁制造,但我们仍用铸钢,需要我们努力促进。

[1]李克锐,曾艺成,张忠仇,我国铸铁生产技术的新进展.第九届全国铸铁及熔炼学术会议——暨机床铸铁件技术研讨会论文集,2014:1-21.

[2]李克锐,曾艺成,张忠仇,国内外铸铁生产技术进展[C].第八届全国铸铁及熔炼学术会议论文集,2010:1-20.

[3]马敬仲,丁建中,曾艺成. 超低温高韧性球墨铸铁(-40℃)QT400-18AL的研究及在高速列车转向架轴箱上的应用[C].第十届中国铸造协会年会会刊(论文篇),2012.:867-878.

[4]马敬仲,丁建中,尤其光等. 超低温高韧性球墨铸铁QT400-18AL的研究及应用[J]. 铸造,2012(8):856-864.

[5]高原(中国机电工业杂志),铸造行业整合风暴来袭:3万家企业将淘汰三分之二[J]. 铸造纵横,2013(11):4-7.

[6]机械工程学会铸造分会. 铸造手册第二版:第1卷铸铁[M]. 北京:机械工业出版社,2002.

[7]沈阳铸造研究所等. 球墨铸铁[M],北京:机械工业出版社,1983.

[8]张伯明. 概述高硅球墨铸铁的研究与应用[C]. 第六届中国铸造质量标准论坛文集,2013:1-8.

[9]Larker Richard. 固溶强化铁素体球墨铸铁[J]. 铸造,2010(6):622-627.

[10]GB/T 1348-2009,球墨铸铁件[S]. 北京:中国标准出版社,2009.

[11]Herbert Loeblich. Grundlagen der Herstellung and Anwendung von hochsiliziumhaltigem Gusseisen mit Kugelgraphit[J]. Vortrag in Giessereitagung Deutschland,2012.

[12]Tensile Strength, Fatigue Strength and Impact Strength of Solution Strengthened High Silicon Ferritic Ductile Cast Iron ,铸造工学 第86卷,36-42

[13]丁建中,丁杰,赵金权等. 《低温铁素体球墨铸铁》标准中力学性能的研究[C]. 第六届中国铸造质量标准论坛文集,2013:1-8.

[14]丁建中等,创新与管理 促进企业转型发展,常州华德机械公司,(2014)第1号资料(暂未发表)

[15]K.B.palmer《proceedings BCIRA》(1972) 97-113

[16]铸造技术应用手册,第一卷 铸铁,P188-189表3-81

[17]于荀,潘斯宁,可用于大、中功率增压柴油机曲轴的球铁材料,第五届全国等温淬火球铁(ADI)技术研讨会论文集,2011.8:150-155

[18]丛建臣等,高强度、高韧性QT900-5新材料及在大功率高速柴油机曲轴上的应用开发,2010年中国铸造活动周论文集

[19]张忠仇,李克锐,各种球化处理方法述评[C].第八届全国铸铁及熔炼学术会议论文集,2010:94-105.

[20]中国铸造协会信息中心 翰睿编译. 第46届世界铸件产量普查[J]. 铸造纵横,2012(12):19-23.