铁水转运、喂线球化(蠕化)处理系统智能化技术探索

2014-09-03吴玉彬吴荷生赵祖东马建华

吴玉彬, 吴荷生, 赵祖东, 马建华

(1. 哈尔滨科德威冶金股份有限公司, 哈尔滨 150070; 2. 天津汇丰探测装备有限公司)

1 绪论

1.1 项目背景及意义

目前,正值我国工业经济结构调整、转型升级的关键时期,智能、高效、节能、环保的铸造装备渐成行业发展主流。《铸造行业准入条件》的3大核心任务,就是提高铸件的产品质量,实现生产过程的节能、降耗、减排,以及清洁、安全生产,实现铸造行业的健康、可持续发展目标。

“招工难”、人力短缺、成本高的问题,已经困扰我国铸造行业多年,而智能化机器人能够代替人工完成铸造生产过程中的简单、重复性、劳动强度高、风险高的工作,提高生产过程的自动化程度,提高生产效率。铸造需要在高温状态下溶化金属,对人类来说也是严酷而危险的工作。“机器换人”,通过有效利用机器人,构建适应客户需求的自动化生产线,正成为越来越多的铸造企业的明智选择。实现喂线球化、蠕化孕育处理站的智能化已是势在必行了。

1.2 全新的生产理念

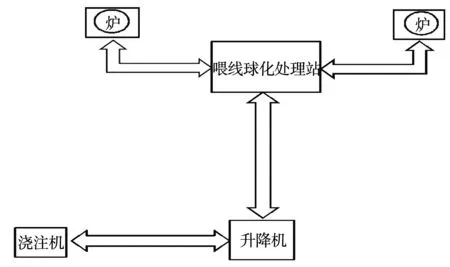

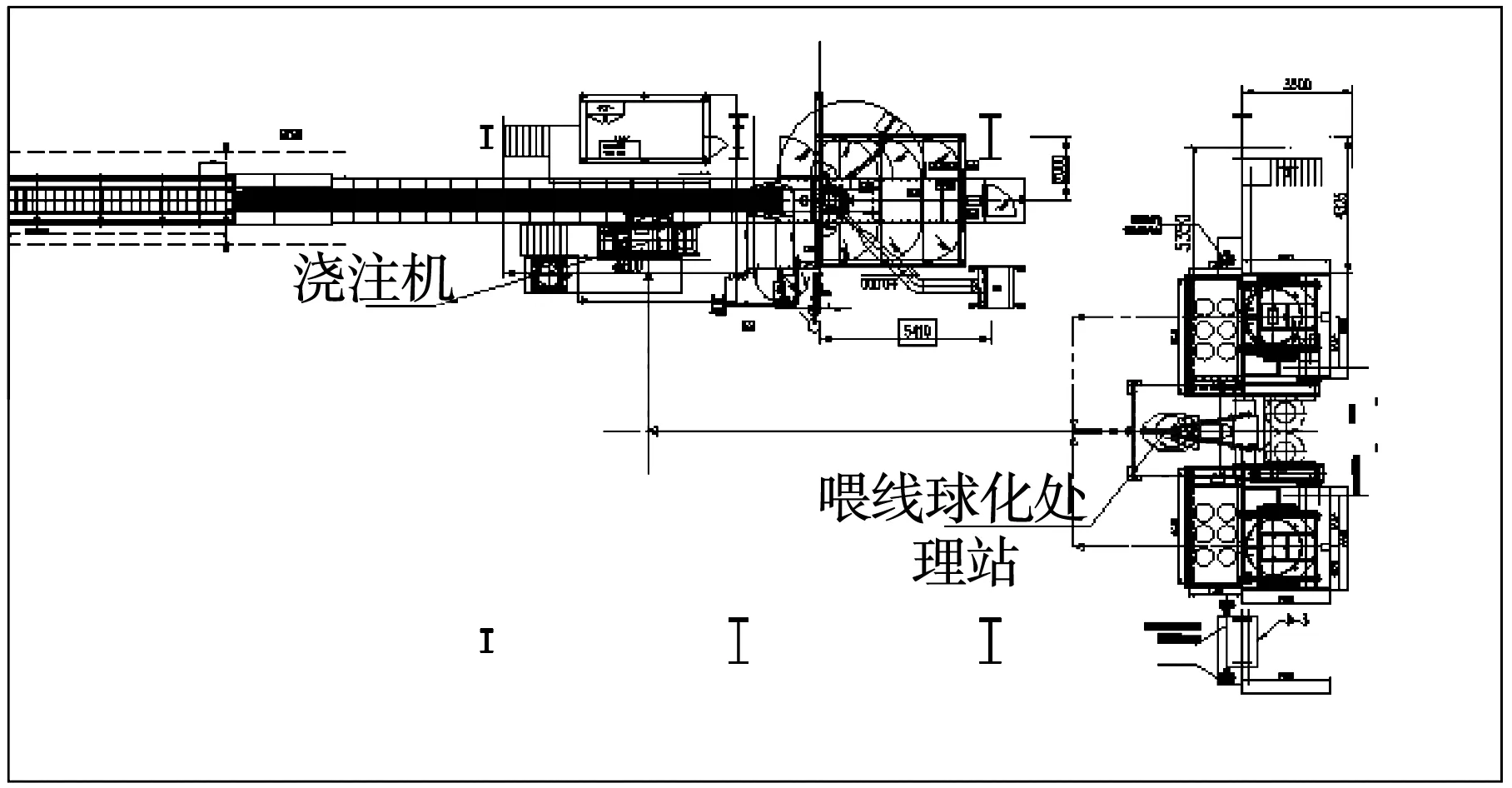

JS铸造公司为了实现全自动化生产球铁出国考查,收集了大量资料,提出“铸造球铁生产球化处理、铁水输送全过程自动化生产”操作全新的生产理念。并特别要求:“球化处理过程要实现自动化,无人操作”。传统的铸造行业,由于原材料以及技术的原因,相对来说污染较重,而该铸造公司在进行升级改造以后,环保方面也得到了的改善。为了企业再度发展提出了 “铸造球铁生产球化处理、铁水输送全过程自动化生产”全新的生产理念即:由原来的人工操作,改成全部由自动控制系统自动完成球化全过程(见图1)。

图1 全自动化生产球铁理念示意图

JS铸造有限公司前身为合金球铁厂,始建于1992年,专门从事铸造及机械加工,年生产能力1万吨球铁和灰铸铁。为了更好地满足市场需求,响应国家关于转型升级的号召。2010年,该厂投资1000万美元进行技术改造升级以及土地集约利用,成立JS铸造。其间,JS铸造淘汰了上世纪90年代后期进口的两条生产线,分别从丹麦和美国引进最先进的全自动垂直铸造流水线和中频感应电炉。产品也从球铁和灰铸铁升级为用于汽车、火车、空调压缩机的半成品零部件,附加值有了提升。年产值突破亿元。

引入新设备,企业进行转型升级以后,企业生产的产品档次有了极大的提升。企业的客户主要是上海大众集团和上海通用集团。而且采用新设备以后,产品的单位能耗有了20%~30%的降低,有效地提高了企业在市场上的竞争力。正是由于JS铸造通过转型升级提升了公司的产品质量以及品牌的竞争力,更好地实现了能源的利用,降低了环境的污染,走入了可持续发展的轨道,实现了低污染、高产出、高附加值。JS铸造被认定为国家鼓励类项目,成为传统行业转型升级的榜样。2011年11月26日,全新的JS铸造有限公司成立,公司利用更先进的设备和更有素质的人员生产空调压缩机的半成品零部件,并成为上海大众和上海通用的供应商。产品档次的提升,有效地提升了企业的竞争力,目前该公司的产品主要是帮助客户生产替代进口件,而行业内有这样的生产能力的企业并不多,从而保证了企业能在激烈的市场竞争中更好地发展下去。

2 处理项目方案

2.1 智能化喂线球化蠕化和孕育处理项目的设计思想与原则

通过二次对JS铸造公司实地考查,并对公司的产品工艺进行了详细分析,根据企业改造生产线要求,制定了采用最经济、最先进的技术对现有生产线进智能化喂线球化处理改造,从而达到稳定产品质量的目标。

项目改造原则是:

1)改造安装调试时间不能过长,不影响生产任务;

2)改造后的系统要有手动与自动二种功能,保证生产安全可靠;

3)系统的功能、智能化水平、可靠性、安全性要高于国外系统;

4)要保持原工艺过程不能有原则的变动;

5)充分利用现有的设备,维护量不超过当前工作量。

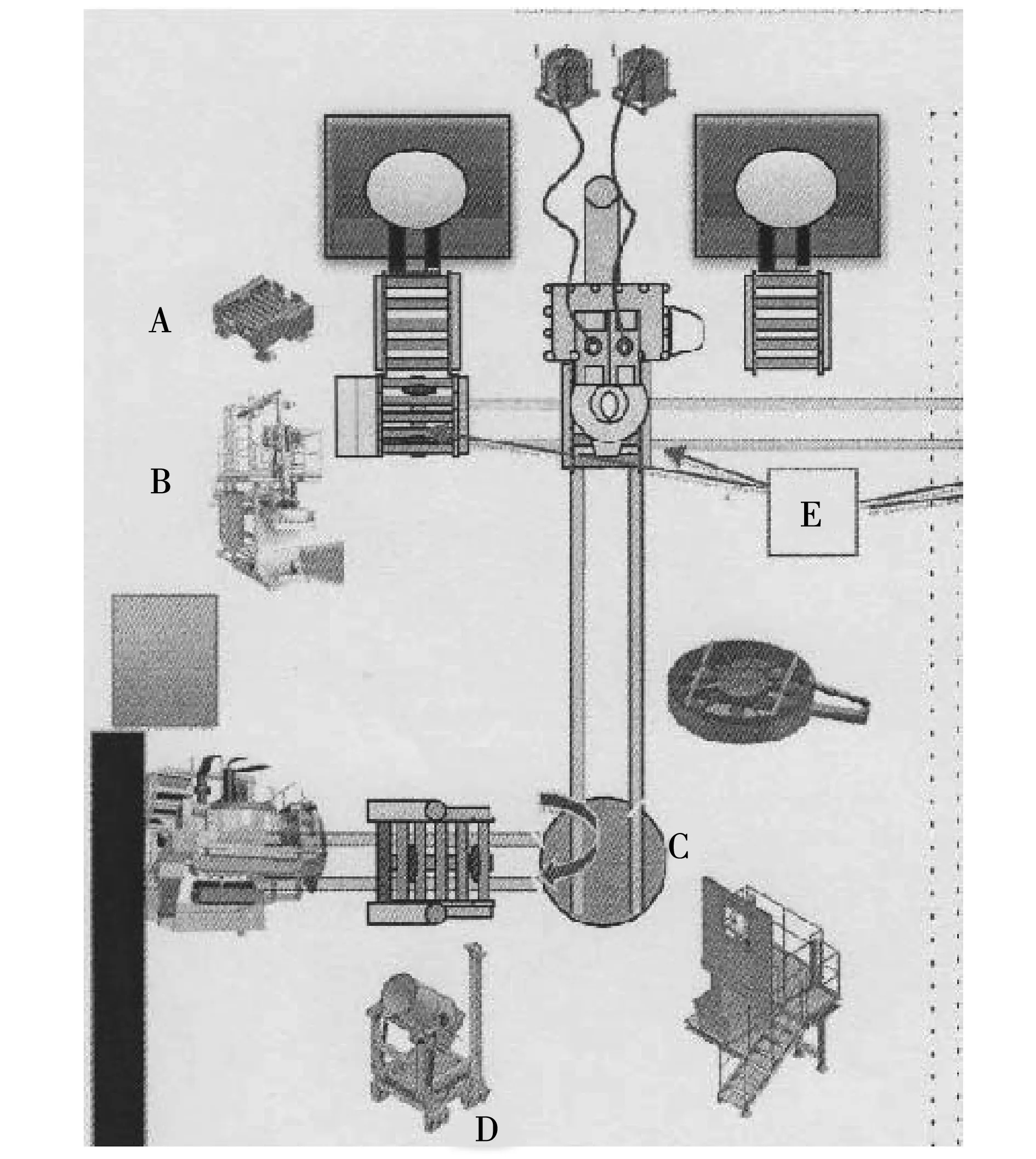

2.2 国外球铁生产自动化方案

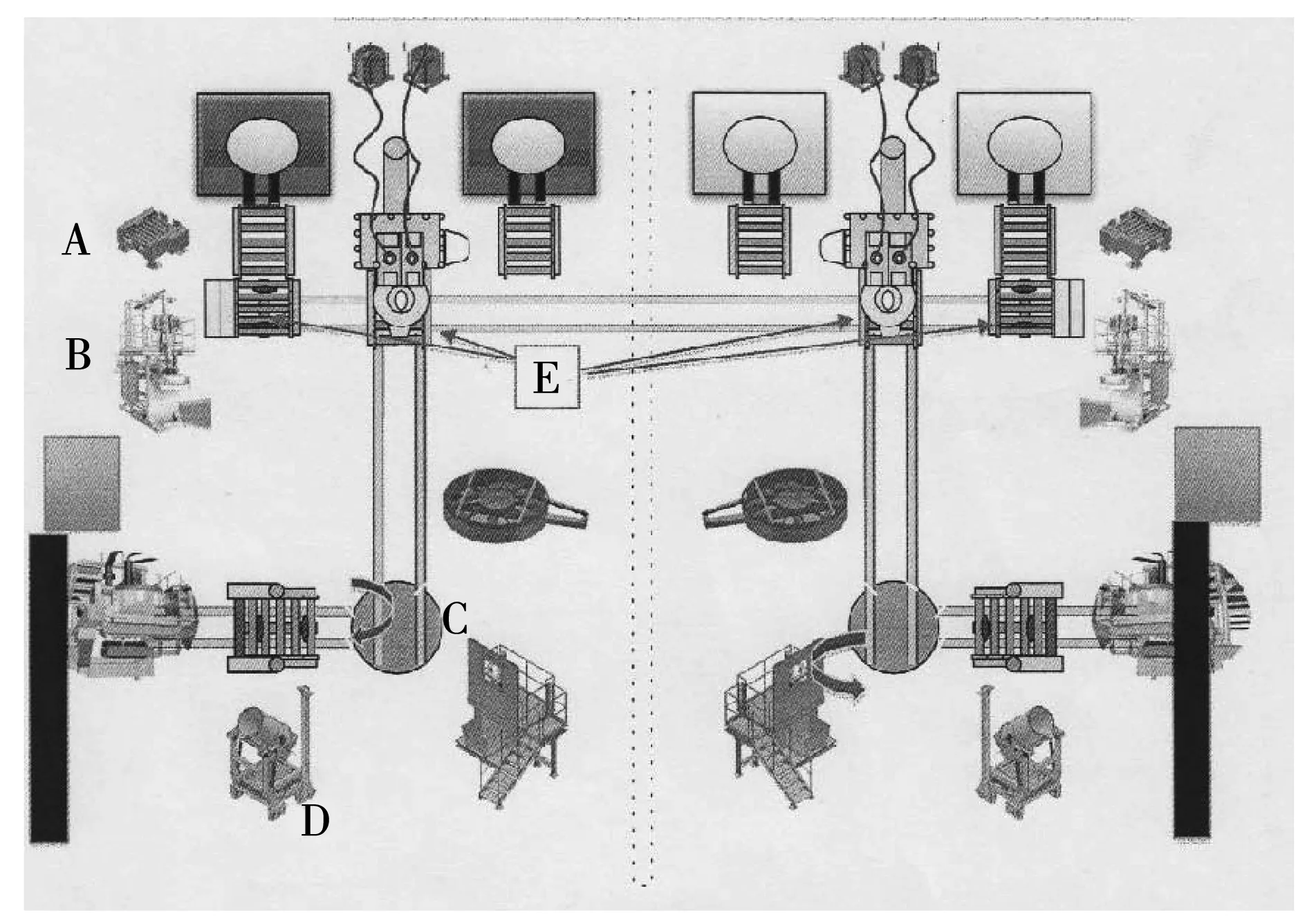

国外关于自动化生产球铁方面的资料并不多,国外只有某公司为JS公司设计的一套由轨道车作主要过送铁水方式的自动化球化系统方案见(图2)。

图2 某公司自动化球化方案示意图

A=4个电动滚筒平台、B=2台PWT/2包芯线处理站(开放式)、C=2个轨道旋转盘(地面)

D=2个可倾侧运输车、E=2个铁水包运输车

PROGELTA自动化球化系统主要有:

A=4个电动滚筒平台车

B=2台PWT/2包芯线处理站(开放式)

C=2个轨道旋转盘(地面)

D=2个可倾侧运输车

E=2个铁水包运输车

工作过程:

电动滚筒平台车A上,从电炉接铁水后电动滚筒平的作用下,铁水包进入E铁水包运输车上,;由E铁水包运输车将铁水包转运到B PWT/2包芯线处理站(开放式)中,进球化处理;处理后带有铁水包运输车将铁水包转运到C轨道旋转盘上(地面); C轨道旋转盘转90o; 电动滚筒平台上的轨道将铁水包送入D可倾侧运输车上;D可倾侧运输车上举升装置油缸作用下将铁水包升到浇注系统的高度,倾倒装置将铁水包的铁水倾翻,将铁水倒入浇注机中。图2所示的方案是否应用没有确切的信息。

上述的工作过程都是按照图2中固定轨道规定轨迹工作,电动滚筒平台车运行要拖长长的电缆,很不方便,还影响地面其他工作进行。另外,方案中采用包芯线开放式处理站见图3。

包芯线丝处理站为PWT/1,配有1台送线机,液压处理包盖,其他包括:

(1)一个开放式钢结构

(2)1个PWT-P10型送线机,可调节速度范围为5-60米/分钟,适用于直径为5-13mm的包芯线

(3)1个气压驱动的处理包盖

图3 包芯线处理站(开放式)

(4)1个附蝴蝶阀门的废气抽取口,供除气用

2.3 设计方案

2.3.1 智能化喂线法进行球化和孕育处理工艺方案

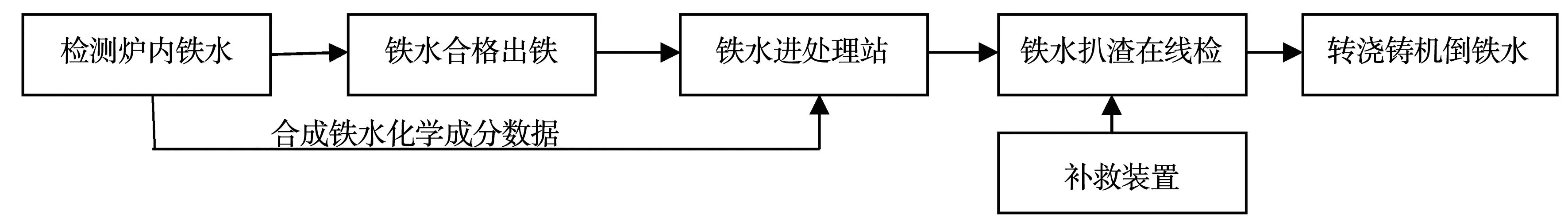

根据项目改造原则,保持原有的工艺路线不变,主要是实现由原来的人工操作改成智能化设备自动完成喂线球化处理、铁水转运工艺全部自动完成全过程的目的,我们设计出如下工艺思路:如图4所示:

图4 智能化喂线球化处理工艺思路示意图

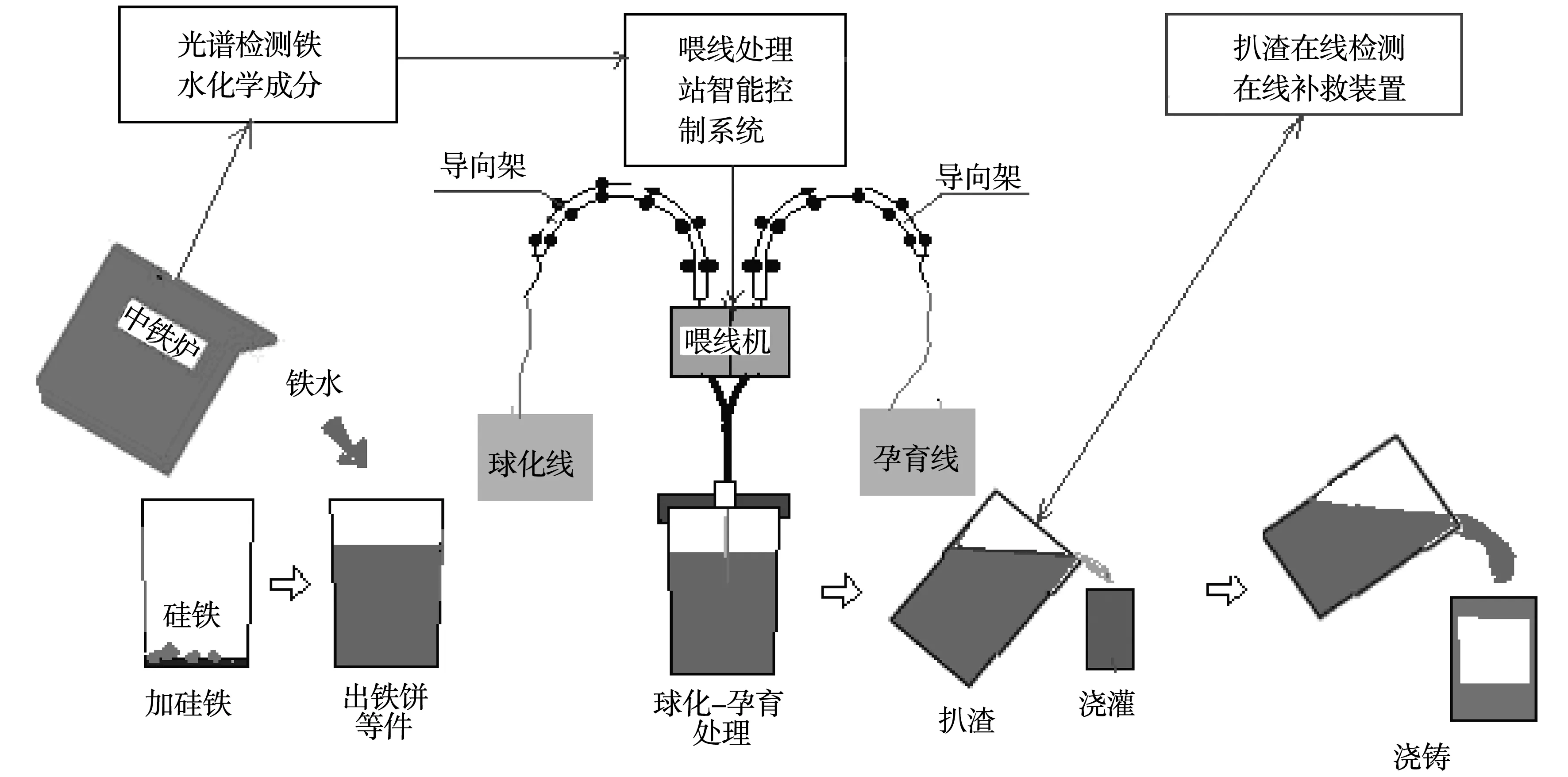

先检测炉内铁水是否达到出炉要求,经检测合格铁水出炉,同时将相关检测数据传输给智能化喂线球化处理站控制系统进行分析处理,并做好喂线处理准备工作,铁水进入处理站后自动进行喂线球化、孕育处理,处理后的铁水转运到浇铸机上方(人工扒渣后)倒入浇铸机浇包中。整个工艺流程都是由智能天车和智能处理站自动完成如图5所示。

2.3.2 智能化喂线法进行球化和孕育处理工艺实施方案

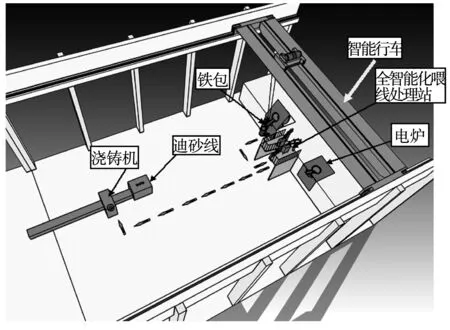

科德威公司提出出铁水,铁水转运智能化喂线球化(蠕化)和孕育处理改造方案,将智能化喂线球化处理改造方案布置在熔炼垮的两个炉子中间凸出的位置。如图6所示的位置。

电炉出铁水是直接倒入智能化天车吊铁水包中见图7;再由智能天车将铁水包转运到喂线处理站,进行喂线球化(蠕化)处理见图8;球化(蠕化)处理完的铁水由智能天车转送到浇注机附近,将铁包转90°并提升到浇注机注铁水高度后,送入浇注机注铁水口的位置;电动包此时与电控系统接通,并转包倒铁水如图9所示。完成整个接铁水、球化(蠕化)处理、运送、倒铁水、铁水包再逆向返回原待接铁水位置全过程。整个过程按事先编制的智能化程序自动完成,全过程实现了无人操作。

图5 智能化喂线法进行球化、蠕化和孕育处理的流程图

图6 智能化喂线球化处理站布置图

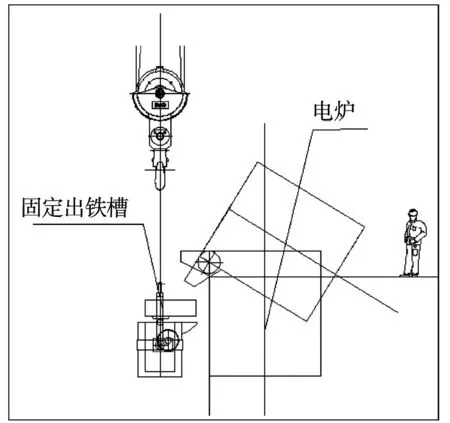

2.3.3 出铁

智能天车按照设定程序在指定位置自动挂包(空包),然后天车将铁包送到炉前固定出铁槽下方出铁口正对铁包中间的位置等待出铁(如图7)所示。

图7 天车吊的铁水包出铁

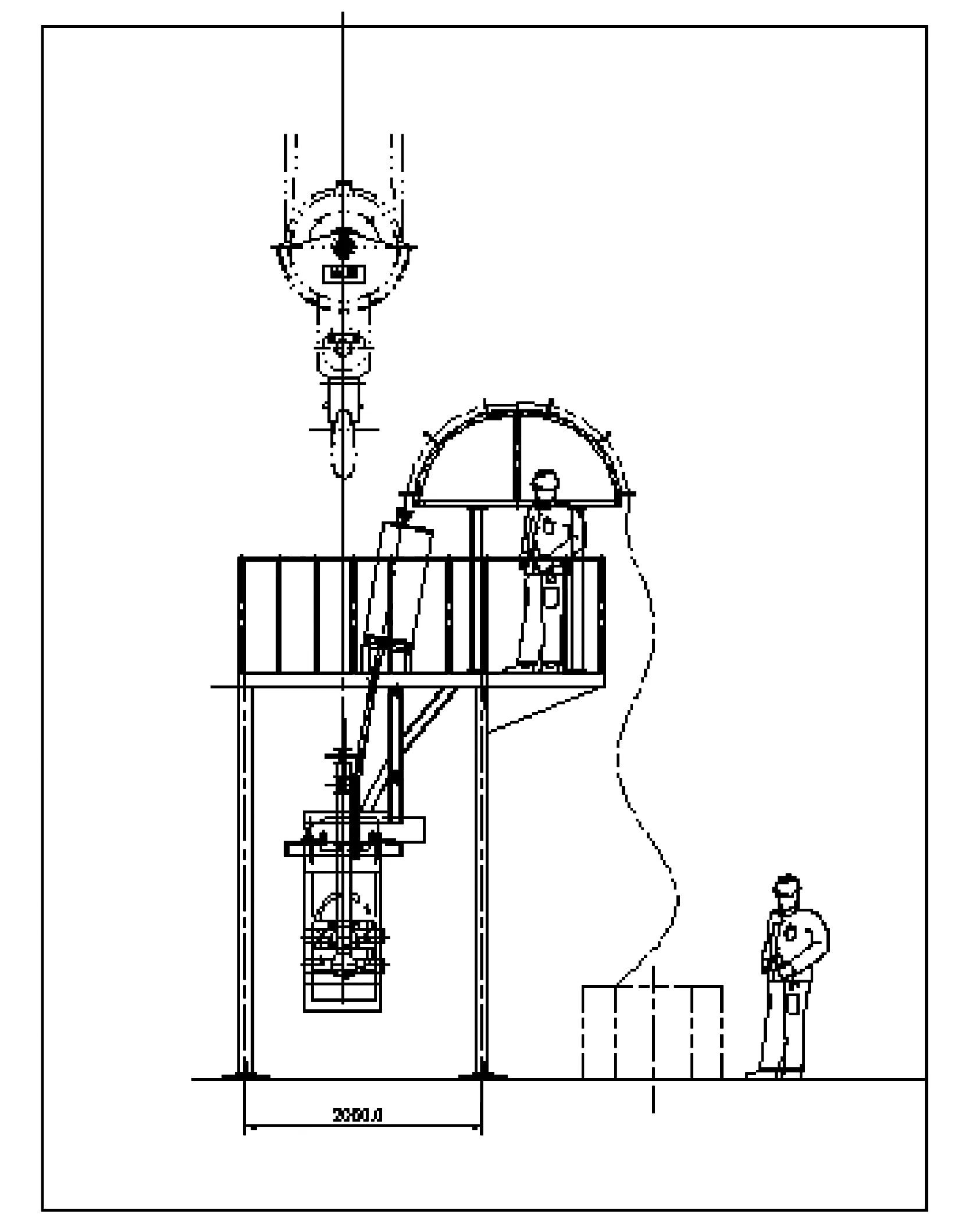

2.3.4 全智能喂线球化和孕育处理站

全智能喂线球化和孕育处理站在电炉出铁时接收到由检测室对原铁水的化验结果数据,由处理站智能系统分析、计算出球化孕育的喂线处理参数,由智能天车将铁水包送入处理站指定位置,在天车的配合下盖上包盖后,自动按处理站智能控制系统的要求进喂线球化孕育处理如(图4)所示。

图8 喂线球化处理工艺示意图

2.3.4.1 智能化喂线球化处理站技术参数、设备功能

乙方向甲方提供一套智能化(各种检测数据通过以太网与上位工控机传输进入喂线智能控制系统,控制系统自动生成喂线参数,自动完成球化处理全过程)铁水喂线球化处理站的技术参数及功能如下:

(1)设备技术参数:

1)每套喂线机配备数量:2台

2)可用包芯线的尺寸: Ф5-Ф13 毫米

3)喂线速度: 无级可调(采用富士变频器)

4)包芯线的最大预置长度: 9999.9 米

5)包芯线的最大退线长度: 10 米

6)喂线长度的最大计数误差: 30 毫米

7)电源要求:380V±10%(四线制),50HZ±1%, 30kVA

(2)设备功能要求:

1)显示功能

可在控制仪表的显示窗中, 随时显示出所预置的或实测的喂线速度、喂入长度、退线长度、以及通道号、炉号和线号。

2)记忆功能

控制仪表不仅能记忆所设定的参数和数据, 而且能储存实际操作数据。当关机后再开机时,能再现前一包次的参数。

3)自动设定功能

根据以太网与上位工控机提供的化学成份、温度、铁水重量、铸件成份要求等数据,喂线智能控制系统通过分析自动计算包芯线的喂入长度、喂线速度、退线长度等喂线参数,并自动记录通道号、炉号、线号。

4)自动调速功能

根据控制系统指令自动进行设定喂线速度,在系统控制下按设定参数进行自动起动达到设定的速度稳定运转工作。

5)自动停车功能

当包芯线的实际输入量达到设定数时,或者当变频器出现故障时,喂线机将自动停车。

6)防止“计假数”功能

喂线机工作过程中如果出现了包芯线“打滑”或“断线”时,计数轮将不再计数,从而避免“计假数”的现象发生。

7)自动退线功能

当实测的喂入线长达到预置设定数时,控制仪表会使喂线机自动往后退线,直至包芯线退回了所设定的长度(最大为10米)时为止。

8)错误提示功能

在喂线工作过程中,当所显示的喂线速度远低于预置的速度时,显示屏上会立即出现错误提示;如果是变频器出错,也马上会出现错误提示。

9)自锁功能

处理站中的所有设备将按一定工作顺序进行启动与停止,不会因误操作而发生危险和事故。

10)集烟、除尘功能

处理站能将处理过程中所产生的烟气收集起来,输往除尘器进行除尘处理之用。

11)多种自动保护功能

处理站具有多种自动保护装置,因此,当机器出现过载、过流、过热、过压、欠压等故障时,会自动切断电源和报警。

12)检测功能

喂线球化处理后采用热分析法对铁水包内球化率等进行在线测量,如各测量结果在目标范围内进行扒渣、浇注,若测量结果不在目标范围内,可通过启动补救系统进行补救,以达到目标要求范围。从而起到对各项冶金指标的定量化,智能化和数字化。

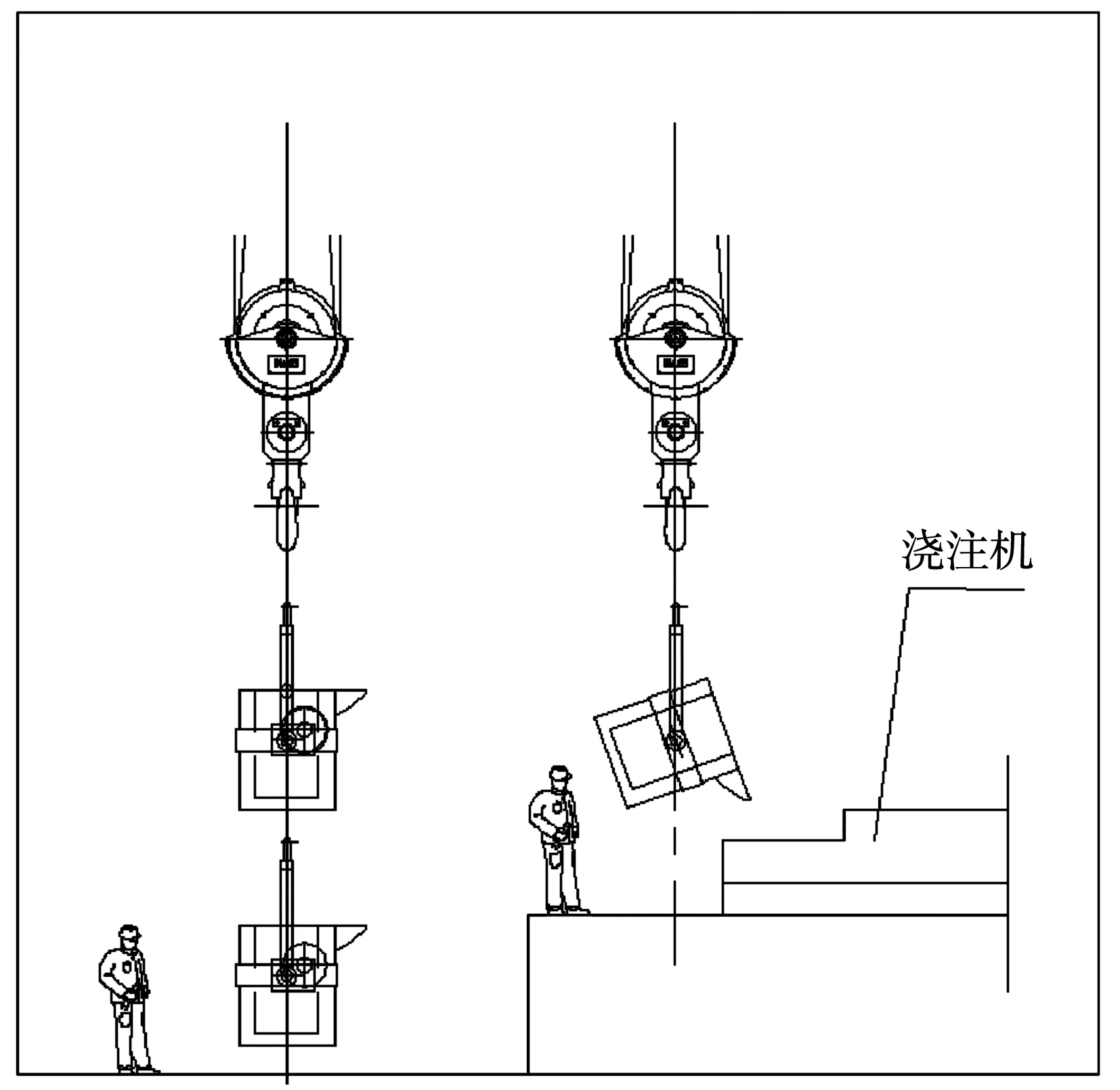

2.3.5 铁水包转运至浇铸机倒铁水

铁水经喂线处理站处理后,由智能天车按预计设计的路线转运到浇铸机附近指定位置,再由转包器将铁水包转到规定的角度,在天车作用下将铁水包提到浇铸机接受铁水高度,天车按原运行方向的90°(预先设定的),将铁水包送入浇铸机铁包上方自动倾倒铁水如(图8)所示。

图9 铁包转动倒铁水示意图

2.3.6 智能化铁水运送装置(智能化天车)功能

实现由原来的人工操作改成智能化,设备自动完成喂线球化处理、铁水转运工艺全过程自动完成的目的,天车担负重任,所以天车智能化是本项目研究重点、难点。智能化天车必须具备功能:

1)自动挂包功能

要具有能完成控制系统发出的在固定位置将指定编号铁水包准确地挂钩吊起,并送达到接铁水的炉前指定位置指令功能。

2)自动定位功能

天车在整个铁水转送过程中,按要求送到不同的位置,这就要求天车具有根据控制系统指令识别路径,将铁水送达不同的位置定位功能。

3)安全功能

天车在整个铁水转送过程中需要提升、转弯等多个动作,每完成一个动作都要保证安全为前提。天车必须具备人工和智能化两种工作模式的功能(当智能化系统发生问题时能转换人工操作模式工作);另外,在智能化模式工作时,铁水包运行方向要有识别障碍物功能(发现障碍时发出声信号,到规定距离时停车功能)。

2.3.7 自动倾倒铁水包功能

智能化天车将铁水包运送到浇铸上方时,铁水包按智能控制系统指令,在规定的单位时间的流量将铁水倒入浇铸机铁包中。这就要求铁水包要有自动稳定倾倒铁水功能。

3 哈尔滨科德威公司方案性能分析

3.1 技术性能分析

(1)某公司的方案的工艺过程是由A电动滚筒平台车;B PWT/2包芯线处理站(开放式);C轨道旋转盘(地面);D可倾侧运输车;E铁水包运输车在固定的轨道线上完成的。如图10所示。我们认为这个方案技术性存在如下不足:

1)整个熔炼车间要做较大技术改造,

2)设备多,由此带来的事故点成倍增加(每个设备上转动件就是一个事故点),如这些设备上有一个点出问题,就会导至全线停产;

3)设备的驱动取电困难,如采用拖缆式供电,再加上轨道,系统工作时,作业区人员、辅助车辆等不能通过,更不能进行其他作业;

4)喂线处理站采用开放式显然不利于环保;

图10 某公司自动化球化处理项目方案示意图

(2)我公司的方案是在原有的设备不做大的改动前提下,充分利用现有的设备只增加一套智能控制系统,所以不增加事故点(与人工操作一样),如图11所示;喂线处理站的环保性能、智能化水平安全可靠性较某公司喂线处理站更高。

图11 我公司智能化喂线球化处理项目方案示意图

3.2 可操作性

(1)某公司的方案设备多,增加了可操作性的复杂程度和难度。

(2)科德威公司的方案是在原有的设备不做大的改动、保留原有的人工操作系统基础上,增加智能控制系统,从而大大减少了设备难度和复杂程度,可操作性强的优点显而易见。

3.3 安全可靠性

(1)某公司的方案设备多,生产过程中对人、设备带来较多安全隐患;设备的任何一点出问题都会导致事故发生,造成停产,而且没有补救措施和补救条件。方案的安全可靠性不理想。

(2)科德威公司的方案是在原有的设备不做大的改动前提下,充分利用现有的设备,只增加一套智能控制系统,工作过程路线和人工操作过程路线一样(遵循原操作习惯),如果智能控制系统出现问题,可立即转换到原人工操作模式继续生产。这样保证了生产的安全可靠性。

3.4 经济性

(1)某公司的方案设备多,整个熔炼车间改造费用较高。

(2)科德威公司的方案充分利用现有的设备,改造费用较低。