CRDM移动衔铁释放临界电流超差处理方法研究

2014-09-02马若群初起宝

路 燕 王 庆 马若群 初起宝

(环境保护部核与辐射安全中心,北京 100083)

CRDM移动衔铁释放临界电流超差处理方法研究

路 燕 王 庆 马若群 初起宝

(环境保护部核与辐射安全中心,北京 100083)

国内某制造厂承制的压水堆核电站控制棒驱动机构出现移动衔铁释放临界电流超差的不符合项,通过多种因素排查过程分析可能产生此不符合项的原因,并给出结论及处理方法,从中总结目前控制棒驱动机构国产化过程中存在的问题。

控制棒驱动机构(CRDM);移动衔铁;临界电流

1 背景

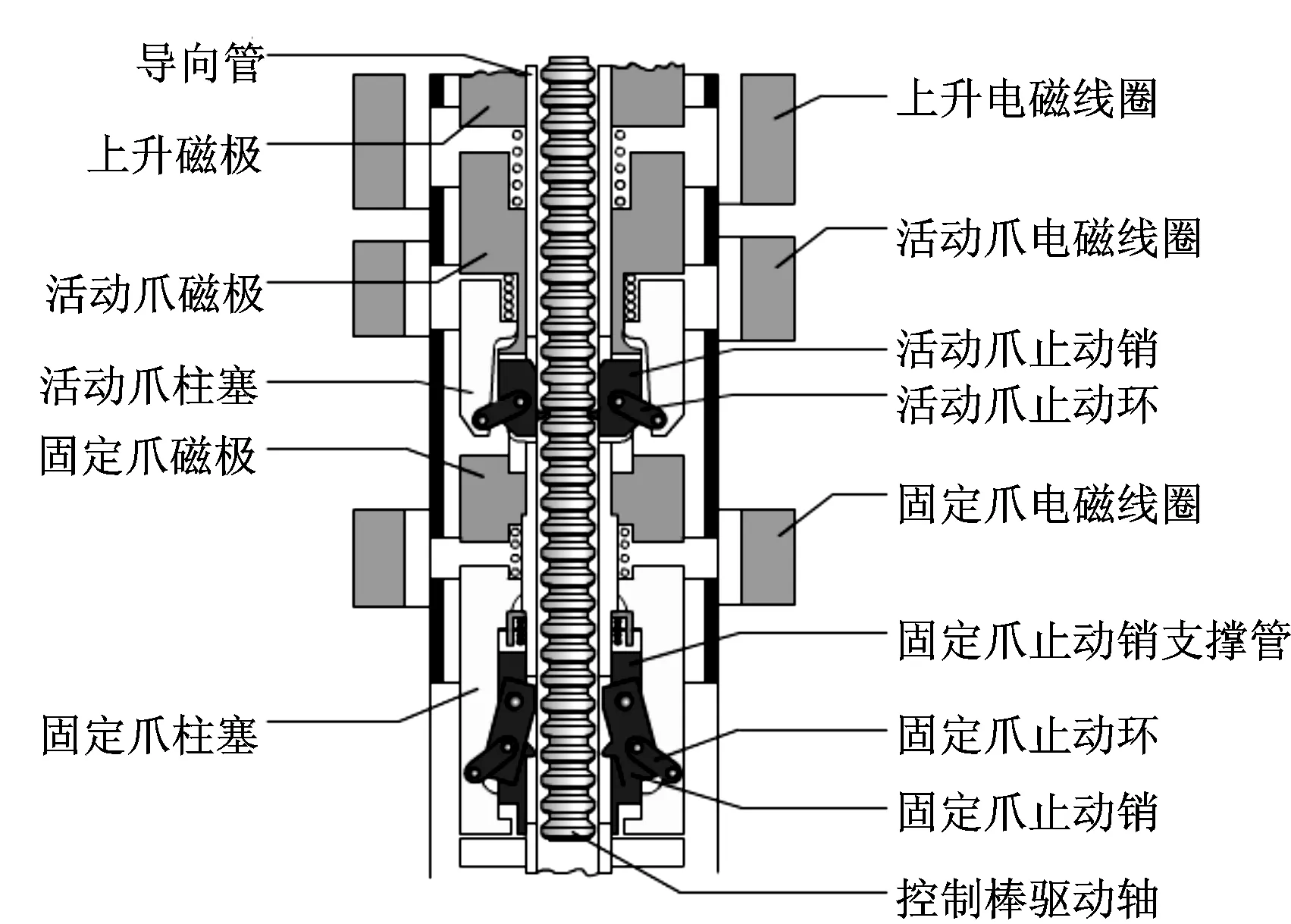

控制棒驱动机构(Control Rod Drive Mechanism,简称CRDM[1])是安装于压力容器顶盖上的步进式提升机构,主要功能是在堆芯内插入或抽出控制棒束组件[2],以实现反应性的控制。CRDM由耐压壳、驱动杆、钩爪、线圈、棒位指示器和隔热套组成[3],如图1所示。

图1 CRDM结构图

CRDM出厂验收试验包括冷态试验、热态试验以及热态后的冷态试验。具体的试验要求如下[4-5]:

(1) 冷、热态试验选取原则:每台控制棒驱动机构的钩爪部件均应做冷态试验;每个机组的控制棒驱动机构产品中,选择2台机构做热态性能试验。

(2) 冷态试验:试验压力0.1 MPa,温度小于100 ℃。

1) 钩爪部件检查:CRDM步长15.80~15.95 mm;负荷传递间隙1.20~1.57 mm;最大机电延迟时间0.150 s;衔铁动作电流测量。

2) 全行程运行速度(72+2)步/min,在10~225步范围内往返7个全行程。

3) 线圈部件电性能检验。

(3) 热态试验:试验压力(15.5±0.6)MPa,温度(286±10)℃。

1) 100次全行程运行。

2) 衔铁动作电流测量。

(4) 热态后的冷态试验:要求与冷态试验要求一致。

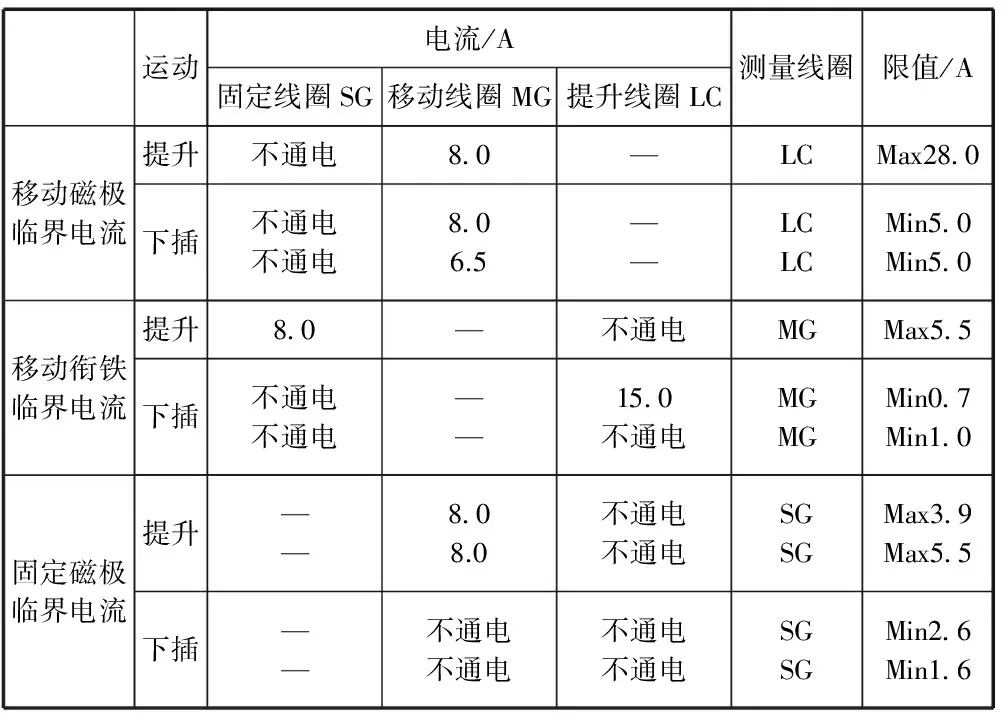

各项试验中的衔铁动作临界电流考核指标在表1中列出。

对国内一家制造厂为某核电厂制造的CRDM进行出厂验收试验,按照合同规定,在45套CRDM中选取冷态试验时机电延迟时间最长的2套进行热态试验,13#CRDM机电延迟时间136 ms,为45套中最长;1#CRDM次之,机电延迟时间131 ms。上述2台机构冷态、热态试验数据合格,但在进行热态后的冷态试验时,出现了移动衔铁吸合、释放临界电流超差、步长和负荷传递间隙超差的情况,如表2所示。

表1 衔铁动作临界电流考核指标

表2 首次试验NCR参数

制造厂对13#组件重新调整了步长、传递间隙,更换了新的不导磁片,进行热态试验以及热态后的冷态试验;从剩余的钩爪组件中又选取了2套机电延迟时间最长的58#、59#进行热态试验,上述3套组件除移动衔铁释放电流外,其余验收指标均合格。试验结果如表3所示。

2 原因分析

移动衔铁释放临界电流的定义是:当提升线圈通15.0 A的电流或不通电,且断开固定线圈电流时,移动线圈电流从8.0 A开始减小直至移动衔铁开始下落(驱动杆开始下落)时移动线圈中的电流值。该值应≥0.7 A,但在制造厂出厂验收试验中测量到的该值都小于0.7 A,最小的为0.42 A。

2.1 设置移动衔铁释放临界电流的目的

表3 第二次试验NCR参数 单位:A

该CRDM是为适应核电主设备国产化需求,由某制造厂引进国外制造技术生产的,厂家对部分设计指标的理解尚不透彻。关于热态试验后的冷态试验移动衔铁释放临界电流设置为Min0.7 A的目的,制造厂曾向原设计方咨询,得到解释:“衔铁动作临界电流的要求来源于CRDM原始设计方(西屋公司),并非该设计方确定的。该指标可以独立地判定钩爪部件中零件的机械动作,有利于判定电流—声音信号曲线未反映出的局部问题。”

以上仅是定性判断,目前尚无任何机构能定量说明该移动衔铁释放临界电流的大小对控制棒驱动机构的影响。

2.2 移动衔铁释放临界电流超差的影响因素

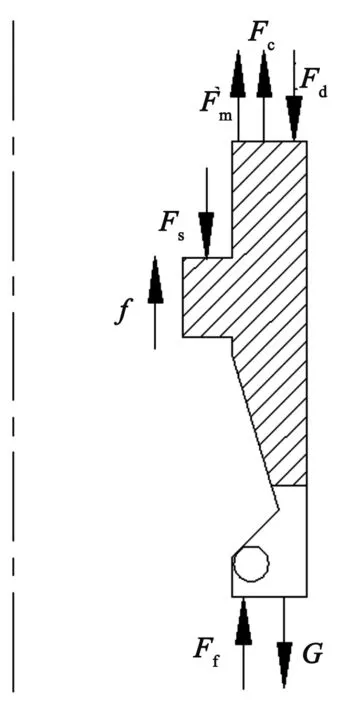

从受力方面分析,移动衔铁释放临界状态时所受载荷主要包括:电磁吸合力Fm;弹簧力Fs;移动衔铁、销轴、连杆、钩爪、驱动杆及模拟重物的重力G;浮力Ff;静摩擦力f;不导磁片的弹开力Fd;不导磁片与移动衔铁吸合后的表面张力Fc。移动衔铁受力状况如图2所示[6]。

图2 移动衔铁受力平衡图

作用在移动衔铁上的力在竖直方向的平衡方程为:

Fm+f+Fc+Ff=Fs+Fd+G

也即:

Fm=Fs+Fd+G-(f+Fc+Ff)

影响移动衔铁释放临界电流的主要因素分析如下:

(1) 电磁吸合力Fm与移动衔铁释放临界电流、串磁直接相关;

(2) 增大不导磁片的弯曲度,可以增加其弹开力Fd,并减小水膜的影响Fc,从而提高移动衔铁释放临界电流;

(3) 弹簧影响移动衔铁释放电流,即Fs增大,移动衔铁释放临界电流将增大;

(4) 静摩擦力f越大,移动衔铁释放临界电流也就越小;

(5) 等效到移动衔铁上的重力G、浮力Ff,重力和浮力的合力增大,移动衔铁释放临界电流将增大。

以上是对影响移动衔铁释放临界电流的因素的定性判断。目前为止,工程上尚无计算衔铁动作临界电流的成熟方法[7-8],实践中一般借助于试验对该参数进行测试。

2.3 不导磁片的安装方向和弯曲度

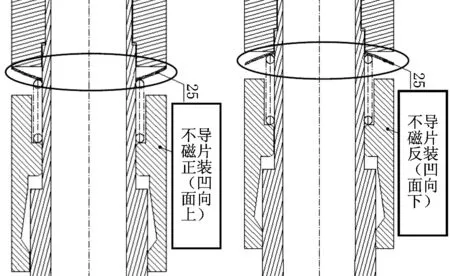

在查找该不符合项原因的过程中,原CRDM国外制造商曾派其员工自行组装由我国生产的CRDM来进行试验,但是将国内制造的不导磁片更换为其自己制造的不导磁片,试验结果满足技术要求。在这个过程之后,国外制造商建议对国内制造的CRDM作出如下修改:(1) 不导磁片的安装方向:建议国内将不导磁片由凹面向上的正装改为凹面向下的反装。正装与反装的差异如图3所示;(2) 不导磁片的弯曲度:由原设计的0.35~0.45 mm增加至0.6~0.8 mm。

图3 移动衔铁不导磁片安装方向

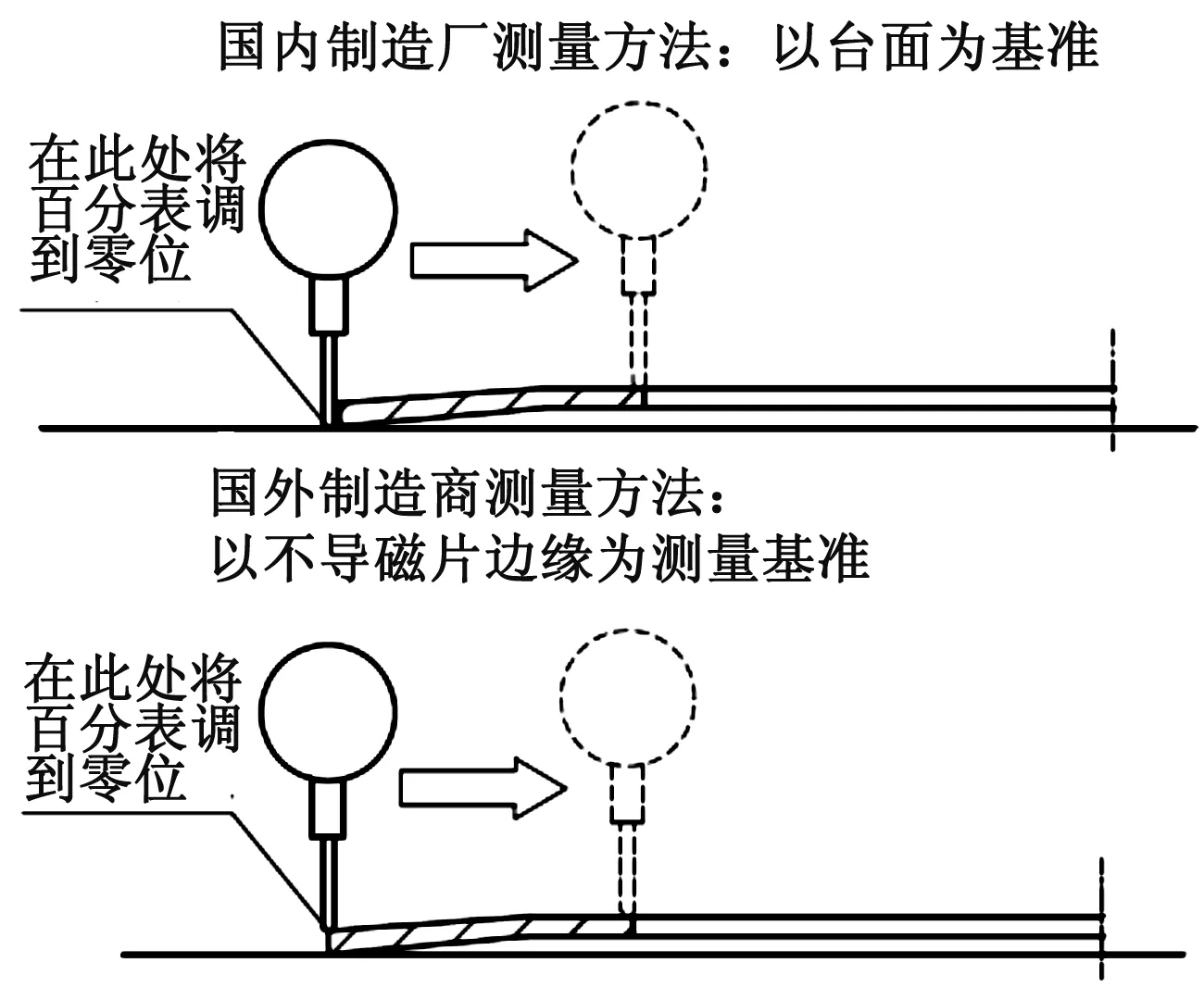

关于不导磁片的弯曲度,国外制造方与国内制造厂的测量结果有约0.1~0.2 mm的偏差。经核实发现,二者在测量不导磁片弯曲度时采用的测量基准不同,因此测量结果也不同。具体测量方法如图4所示。

图4 不导磁片测量方法

不导磁片是使用模具弯曲成型的,弯曲后不太平整,从图4可看出,以不导磁片边缘为测量基准可以排除因制造不平整所引起的误差。

2.4 其他原因

除了不导磁片的安装方向和弯曲度的影响外,排查过程中还发现了影响试验结果的其他原因:

(1) 零件尺寸:移动衔铁与缓冲轴的配合间隙,3个销轴与连接件之间的配合间隙会影响钩爪动作的灵活性,从而对移动衔铁释放临界电流产生影响。

(2) 过电镀铬:缓冲轴螺纹根部轻微过电镀,修磨后试验数据有一定改善,但仍然不满足Min0.7 A的设计验收要求。

(3) 移动弹簧:移动弹簧的弹力偏小可能导致移动衔铁释放临界电流值偏小。

(4) 电控柜的标定和操作程序:电控柜性能不够稳定,存在意外失电和漂移现象,通过外置一台稳压器解决此问题。

(5) 机构的清洁度:国内制造厂清洁度控制较差,而制造和安装CRDM属于精细化作业,环境条件对生产的影响不可忽略。

(6) 机构的装配:国外制造商曾派其员工对国内制造的CRDM进行独立安装,试验结果满足要求,这说明装配过程控制得好坏会影响试验结果。

2.5 性能试验

针对热态后的冷态试验中出现的移动衔铁释放临界电流超差现象,在综合分析多方面原因但仍然不能取得满意的试验结果的情况下,为了验证此不符合项是否会对CRDM的性能和反应堆正常运行产生影响,国内制造厂抽取了一套CRDM钩爪部件进行性能试验。

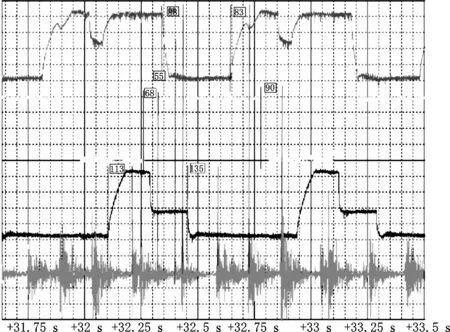

试验在模拟反应堆正常运行工况的温度、压力和水质等环境条件下进行,要求进行累计不低于170万步的步跃试验,机构释棒的安全功能通过测量机电延迟时间来实现。最后,性能试验累计完成1 702 626步步跃动作,图5为热态试验3949全行程下插步序波形图。

图5 热态试验3949全行程下插步序

在整个性能试验期间:

(1) 机构运行平稳,能顺利提升、下插及保持在指定高度,未出现失步、打滑、提不起或卡棒等异常现象;

(2) 测得最长的机电延迟时间是135 ms,满足机电延迟时间在150 ms内的设计要求;

(3) 移动衔铁释放临界电流值:冷态试验值为0.70/0.68 A,热态试验后的冷态试验值为0.67/0.74 A。从结果看该值变化较小。

性能试验的结果间接证明该不符合项对CRDM的功能、运行波形、机电延迟时间等性能参数无不利影响。

3 国内外类似问题处理情况

CRDM在国外制造中也曾发生过移动衔铁释放临界电流超差的现象,处理方法是部分拆解钩爪部件,取出不导磁片并加大其弯曲度或更换弯曲度更大的不导磁片,重新装配后在试验台架上进行冷态试验(不再对该钩爪部件进行热态试验),从而使移动衔铁释放临界电流达到设计要求[9]。

国内秦山一期、恰希玛、AP1000项目的CRDM在出厂试验中不做热态后的冷态试验;秦山二期及其扩建项目、福清、方家山项目的CRDM热态后的冷态试验时不测试衔铁动作临界电流[10]。

4 对该不符合项的处理方法

由于移动衔铁释放临界电流超差是受多方面综合因素的影响,在始终不能达到Min0.7 A的考核电流的情况下,按照控制棒驱动系统技术规格书[11]规定的移动线圈最大零电流设定值0.5 A来验收也可接受,并提出附加要求。具体处理方法如下:

(1) 在CRDM出厂热态后的冷态试验中,将移动衔铁释放临界电流验收值由Min0.7 A降为Min0.5 A;

(2) 完善不导磁片的弯曲度及测量方面相关的程序或操作规程;

(3) 对电控柜进行整改,加强异常情况的监测和处理;

(4) 加强零件加工的尺寸控制、CRDM装配的精细程度控制,以及CRDM装配场所的清洁度控制。

[1]郑晓敏.岭澳核电厂L1号机组控制棒驱动机构泄漏问题[J].核安全,2007(2)

[2]周红,肖志,陶书生,等.运行核电厂控制棒组件及其驱动机构异常事件的经验反馈[J].核安全,2013(1)

[3]广东核电培训中心.900 MW压水堆核电站系统与设备[M].北京:原子能出版社,2004

[4]岭澳核电厂.控制棒驱动机构设备规格书[Z],2009

[5]岭澳核电厂.CRDM试验说明书系列实验——性能试验[Z],2009

[6]沈双全.控制棒驱动机构力学分析[J].核动力工程,2006(10)

[7]张继革.控制棒新型电磁驱动机构性能实验研究[J].核动力工程,2001(4)

[8]李红鹰.秦山核电二期工程反应堆控制棒驱动机构设计[J].核动力工程,2003(S1)

[9]李红鹰,许川.秦山核电二期工程控制棒驱动机构国产化研制[J].核动力工程,2003(S1)

[10]孙林.国产化核电设备制造中的质量控制与质量监督[A].中国核学会核能动力学会二〇〇七年学术年会论文汇编[C].昆明,2007

[11]中国核动力研究设计院.RGL System Requirement Specification[Z],2007

2014-07-25

路燕(1983—),女,甘肃景泰人,硕士研究生,工程师,研究方向:核电厂核级机械设备安全审评。

马若群(1982—),男,宁夏银川人,硕士研究生,工程师,研究方向:核级机械设备安全审评。