气化微油点火技术在700 MW亚临界锅炉上的应用

2014-09-01李仲明

李仲明

(广东省粤电集团公司珠海发电厂,广东 珠海 519050)

气化微油点火技术在700 MW亚临界锅炉上的应用

李仲明

(广东省粤电集团公司珠海发电厂,广东 珠海 519050)

传统的锅炉点火油枪耗油量大、热量损失高,针对该问题,在分析气化微油点火燃烧器的基础上,提出采用气化微油点火技术来达到节油降耗的目的。珠海发电厂利用700 MW机组锅炉大修时机将原来的燃烧器点火系统改造成气化微油点火燃烧器,改造后的投用效果表明:采用该燃烧器锅炉启停快、燃烧稳定、节约燃油,降低了生产成本。改造后节油率可达70%以上,具有显著的经济和社会效益。

亚临界锅炉;节油降耗改造;气化微油点火燃烧器;稳燃技术

0 引言

大型燃煤火力发电厂锅炉一般采用二级点火方式,首先用燃油点火,再用燃油引燃煤粉,锅炉点火启动和低负荷稳燃需消耗大量燃油。在当前能源紧张、油价高涨的情况下,减少锅炉的燃油消耗量具有显著的经济和社会效益。

目前新建的燃煤锅炉大都采用微油或等离子点火技术减少燃油量。其中等离子点火技术应用较为广泛,它不仅可以实现煤粉锅炉无油点火和低负荷稳燃,节省燃油,而且对于配有电袋除尘器的机组,点火期间就可以投运电袋除尘器,具有良好的环保效益。但等离子点火技术的投资成本和运行费用都比较高,且系统运行维护复杂。微油点火技术对煤种的适应性强,还可以通过更换微油枪的节流喷嘴改变油枪出力的方式,达到点燃较低挥发分含量煤种的目的,且其设备投资约为等离子的1/3。另外,由于点火初期油燃烧完全,对电袋除尘器的极板及布袋无粘污,可以投运电袋除尘器,大大减少了粉尘排放量。因此,微油点火稳燃技术作为一种应用于电厂锅炉启动、停止以及低负荷稳燃的新节油技术,具有良好的经济和社会效益。为此,珠海发电厂决定对2台700 MW机组锅炉进行微油点火改造。

1 设备及系统简介

1.1 锅炉概况

珠海发电厂2台700 MW机组采用日本三菱重工生产的MB -FRR型2 290 t/h亚临界参数强制循环汽包锅炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、全钢架悬吊结构、Π型露天布置、固态排渣。炉膛宽度为21 463 mm,深度为18 605 mm,宽深比为1.15∶1,炉顶管中心线标高为61 200 mm,汽包中心线标高为61 700 mm。锅炉炉顶采用全密封结构。炉膛由内螺纹管、光管及扁钢焊接而成的膜式水冷壁组成。炉膛上部布置了墙式一级再热器、屏式二级过热器及三级过热器、顶棚过热器;折焰角、水平烟道及尾部竖井烟道顺序布置了屏式二级再热器及三级再热器、一级过热器、包墙过热器、省煤器等。

过热器汽温通过煤水比调节和两级喷水减温器来控制,第一级喷水减温器布置在一级过热器出口管道上,第二级喷水减温器布置在二级过热器出口管道上,过热器喷水取自省煤器进口管道。再热器汽温采用燃烧器摆动调节,一级再热器进口连接管道上设置事故喷水减温器,事故喷水取自给水泵中间抽头。锅炉设有容量为40%MCR的启动旁路系统。

1.2 燃烧系统

锅炉燃烧系统采用中速磨冷一次风直吹式制粉系统。配有6台日本三菱重工公司生产的MVM25R中速碗式磨煤机,布置在炉前,5台磨煤机可带MCR负荷,1台备用。24只旋流式燃烧器分6层布置于炉膛下部四角,煤粉和空气从四角送入,在炉膛中呈切圆方式燃烧。燃烧器上部布置OFA燃烬风喷嘴。每个角燃烧器中设有3层油枪。

1.3 锅炉设计煤种参数

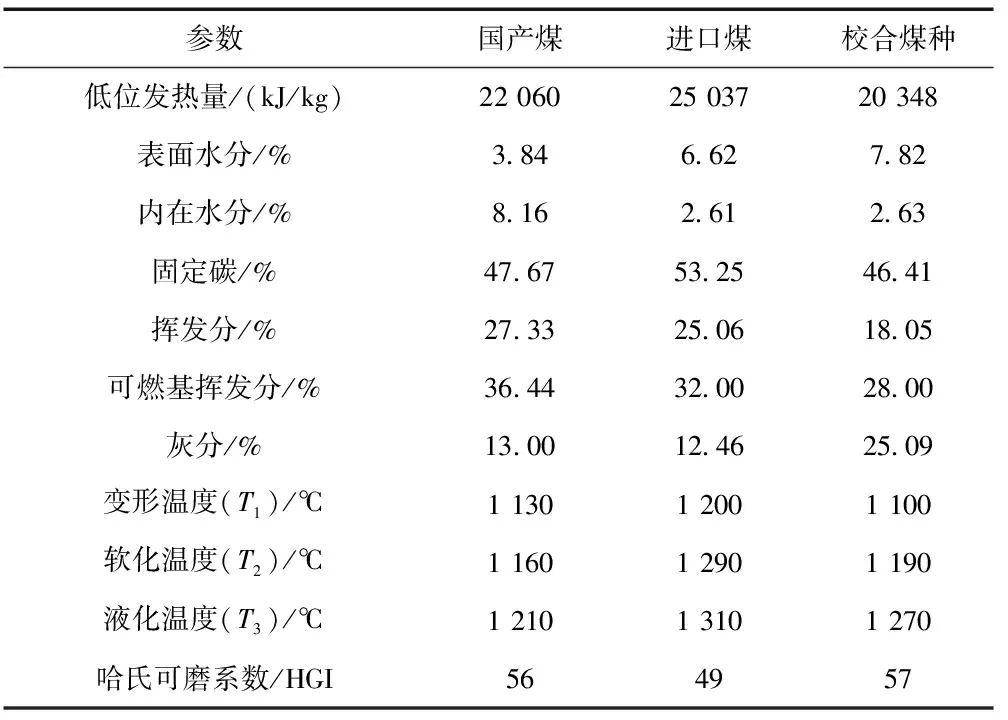

珠海发电厂锅炉设计煤种参数如表1所示。

表1 锅炉设计煤种参数

2 气化微油点火改造方案

2.1 改造目的

珠海发电厂锅炉进行微油点火技术改造后,能够实现锅炉启停过程中的节油及低负荷稳燃,达到节油降耗的目的。

2.2 改造原则

(1) 点火煤质采用微油设定煤质,以保证随时实现微油点火。

(2) 以系统工程的观点来进行改造,不能因为微油点火改造影响锅炉的安全性、可靠性和经济性。包括:

1) 点火效果良好,不影响正常运行的燃烧组织,改造后不结渣、不超温,燃烧稳定性不下降,锅炉效率不降低,NOx排放值不增加。

2) 满足锅炉启动曲线的要求。

3) 不影响正常运行时FSSS保护系统的运行。

(3) 以节油点火为目标。

(4) 满足检修要求,燃烧器喷嘴耐磨、耐温,其寿命不低于现有燃烧器的寿命。

2.3 燃烧系统改造方案

2.3.1 气化微油点火燃烧器的总体布置方案

珠海发电厂2台700 MW机组锅炉改造最下层A层4个角对应的燃烧器为气化微油点火燃烧器。其中,在A层燃烧器各布置4只微油枪,主要技术参数如下:

(1) 油枪油压:0.8~2 MPa;

(2) 吹扫压缩空气压力:0.4~0.8 MPa;

(3) 雾化空气压力:0.4~0.8 MPa;

(4) 助燃风压力>3 000 Pa;

(5) 单只油枪出力:150~250 kg/h可调(根据煤质情况);

(6) 油质:0#轻柴油。

2.3.2 气化微油点火燃烧器改造方案

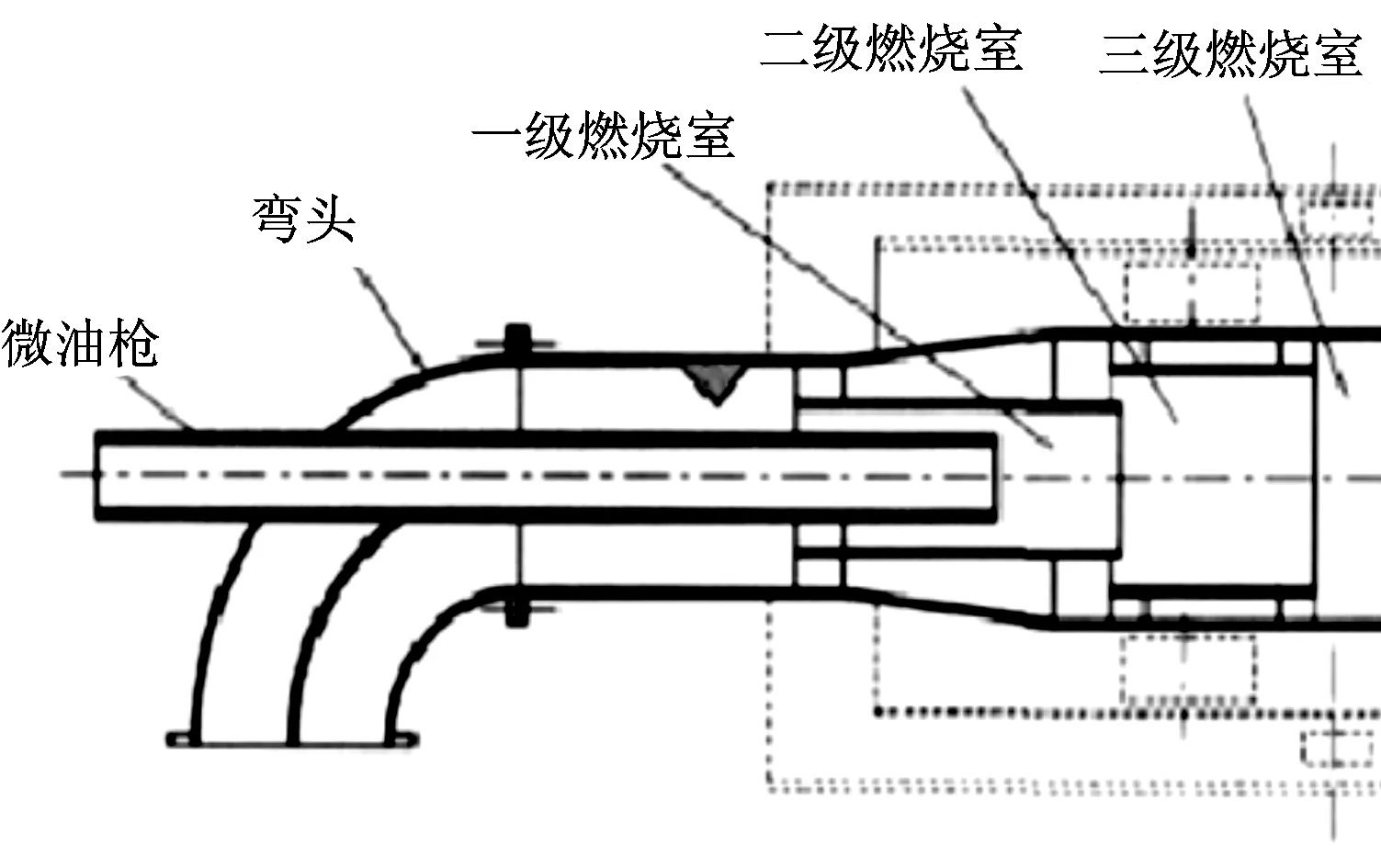

为了保证较好地点燃,采用浓淡分离、气膜冷却、粉包火式一次风喷口燃烧器。气化微油点火系统的煤粉燃烧器采用内燃式分级燃烧方式、油枪沿燃烧器轴向插入的方案,其微油枪燃烧的火焰与一次风同向,且处于一次风中心,真正形成了“粉包火”;通过安装在煤粉燃烧器前的一次风管道上的浓缩装置使燃烧器内形成“中心浓外侧淡”的浓淡方式,结果中心浓煤粉先着火,在煤粉通过燃烧器向炉内流动的过程中,逐步引燃四周煤粉,同时外侧淡煤粉对温度较高的燃烧器内筒壁起到了冷却作用;并且可以通过一次风速的调整控制燃烧器壁温,避免了燃烧器超温、结渣等问题。气化微油点火燃烧器结构如图1所示。

图1 气化微油点火燃烧器结构示意图

2.3.3 气化微油点火系统参数监测及控制系统

在系统设计上将新增加设备的控制先接到就地控制柜上,然后通过硬接线接到DCS系统中,通过DCS系统进行控制和参数显示。该系统主要包括就地控制柜、燃烧器壁温监测系统、一次风速测量系统等。

3 气化微油点火稳燃技术的应用

2012年12月—2013年6月,珠海发电厂利用2台机组大修时机,分别将锅炉燃烧器最下层A层4个角对应的燃烧器改造为气化微油点火燃烧器。为防止高旁没开启的情况下,投微油启动A磨时燃料量太大,或者启动A磨后没及时退出大油枪,可能会引起再热器保护动作,珠海发电厂投微油启动A磨选择在高旁开启后进行。

改造后机组启动时,首先用原来的大油枪进行暖炉干燥,干燥结束后,升温、升压至高旁开启,此时开始投运微油系统,锅炉四角微油枪点火成功后,油枪燃烧情况良好,接着启动A磨,在A磨暖磨期间将大油枪退剩AB层一对油枪运行,油量调节在6 t/h,A给煤机启动正常后,燃烧器着火稳定,将给煤机煤量设为16 t/h,根据锅炉升温、升压需要再调整磨煤机出力。此后升温、升压平稳,达到冲转参数时,能维持汽温、汽压稳定,主汽温360 ℃,主汽压6 MPa。在锅炉吹管、大修后的各种试验以及并网后带负荷至300 MW退出微油点火系统的整个过程中,微油点火系统运行良好,实现了启动阶段以煤代油、节约燃油的目的,节油率达70%。

4 经济效益及社会效益分析

4.1 直接经济效益

珠海发电厂采用微油点火,按照节油率70%计算,每年节约的燃油费用十分可观。对于微油点火技改项目,因锅炉大修或者大型改造后试验较多,可一次性回收成本。

4.2 间接经济效益

机组在点火及低负荷运行期间,锅炉烧油或油煤混烧,因为担心未燃烬的燃油在电袋除尘器极板及布袋上沉积,对电袋除尘器产生破坏,所以锅炉电袋除尘器无法正常投入,大量烟尘直接排放到大气中。在机组进行微油点火系统改造后,由于燃油量非常微小且燃烬率极高,因此不存在未燃烬的燃油在电袋除尘器极板及布袋上沉积的问题,电袋除尘器可以在锅炉启动及低负荷期间正常投入,这大幅度减少了粉尘的排放,避免了环境污染,具有显著的社会效益和经济效益。

5 结语

气化微油点火稳燃技术作为一种应用于电厂锅炉启动、停止以及低负荷稳燃的新型节油技术,具有显著的经济效益和社会效益。对于珠海发电厂2台700 MW机组锅炉而言,改造最下层A层4个角对应的燃烧器为气化微油点火燃烧器后,在机组启动阶段投运微油点火系统,锅炉能稳定燃烧,汽温、汽压稳定,实现了机组启动阶段以煤代油的目的,达到了很好的节油效果,与过去的燃油消耗量相比,可以节约燃油70%以上。

[1]王新元,别勇军.微油煤粉点火技术在300 MW机组中的应用[J].陕西电力,2007,35(6):48~50

[2]刘影,宋资勤,包克福.煤粉锅炉点火技术及其发展[J].发电设备,2001(4):13~16

2014-06-09

李仲明(1974—),男,广东翁源人,工程师,研究方向:火力发电厂集控运行。