高强度齿轮单齿弯曲疲劳强度试验

2014-09-01李智敏

李智敏

(广州广电运通金融电子股份有限公司,广东 广州 510663)

高强度齿轮单齿弯曲疲劳强度试验

李智敏

(广州广电运通金融电子股份有限公司,广东 广州 510663)

对两种低碳合金结构钢制成的实际齿轮,选择渗碳淬火加喷丸这种典型的表面强化工艺进行强化,通过试验发现现有设计手册存在的一些问题,研究高强度齿轮经表面强化后材料疲劳特性的变化情况。

齿轮;单齿弯曲;疲劳强度

0 引言

为弥补齿轮表面强化的不足,工程上常同时使用几种表面强化方法使齿轮达到较理想的强化效果。渗碳淬火后,齿轮材料表面会形成一种软化层,为了改善这种软化层,通常会增加喷丸工艺提高齿轮的强度。本文选择的研究对象为两种国产轿车变速箱齿轮,齿轮材料均为应用极广泛的低碳合金结构钢,且都经过渗碳淬火加喷丸处理。通过试验得到这两种齿轮经同种表面工艺强化后的弯曲疲劳强度和疲劳寿命。

1 20MnCr5齿轮试验

第一种齿轮材料为20MnCr5,齿数20,变位量1.5 mm,模数3 mm,压力角17.5°,变位系数1.5。疲劳极限427 MPa,抗拉强度930 MPa。材料的化学成分质量分数如表1所示。齿轮经渗碳淬火加喷丸处理后齿面硬度为59~63HRC,硬度为52HRC的有效硬化层深度为0.7~1.0 mm,齿根心部硬度为36~47HRC。齿轮表面马氏体中有17%保留奥氏体。

表1 20MnCr5材料的化学成分 单位:%

做试验前,我们采取两种方法对经表面强化的齿轮抗拉强度进行预测。

第一种预测方法:根据热处理条件和硬化层深度采用查手册图表方法,预测抗拉强度为1 847 MPa。

第二种预测方法:根据表面强化后的齿轮硬度,对照Wilson表,将硬度转化成抗拉强度,估算齿轮的最大抗拉强度为2 305 MPa。

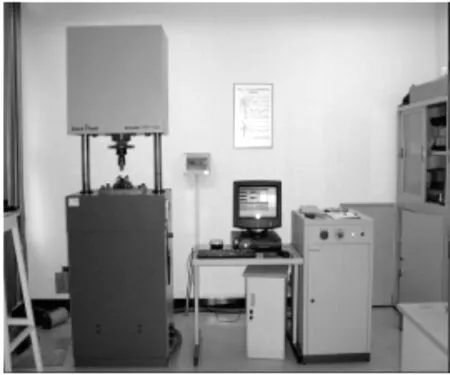

1.1 静强度试验

齿轮试验均在德国产Roell Amsler HFP100型高频疲劳试验机上完成。最大加载载荷10 t,试验用加载频率为74 Hz,试验地点及试验齿轮的装夹形式如图1所示。对齿轮材料施加静压直到断裂,试验3个齿测定单齿断裂的载荷F。若3组测得的数据差别较大,则需另取齿进行压断,以减少误差。试验结果如表2所示。

图1 试验地点及齿轮的装夹形式

齿轮的静压断裂载荷为26.4 kN(1 kN对应86.35 MPa),屈服强度为1 700 MPa,静强度均值为2 279.6 MPa。将两种预测结果与试验结果对比,第一种查表预测误差23.4%,第二种根据硬度转化抗拉强度误差1.1%。说明第二种方法预测方法准确性很高,在工程设计中,宜根据零件的硬度估算其抗拉强度。

1.2 疲劳试验

疲劳试验仍在Roell Amsler HFP100型高频疲劳试验机上进行。试验时循环比r取0.11,加载频率取74 Hz。所有齿轮的疲劳试验中,若加载频率下降5 Hz或轮齿发生断裂则认为该齿轮发生了失效,将失效时对应的应力循环次数NO作为齿轮弯曲疲劳寿命。当NO超过300万次后停止,认为该应力下齿轮不发生疲劳破坏。

表2 20MnCr5材料静强度试验结果

合金结构钢S—N曲线在中寿命段处,双对数坐标下是一条直线。选取几组当量应力对其加载,试验结果如表3所示。

对齿轮的试验数据进行处理,得到失效率为50%时的单齿弯曲S—N曲线方程:

σ=2 706.07-302.973 14lgN

(1)

根据厂家提供的疲劳极限数据(1 100 MPa),接着稍微降低应力到1 100 MPa以下时,试验中循环数均超过300万次而未失效,所以可认为厂家提供的疲劳极限是准确的,该齿轮疲劳极限确实为1 100 MPa左右。

试验中发现,当齿轮弯曲疲劳寿命大于十几万次后,应力的微小变化就会造成疲劳寿命的巨大变化,甚至不会失效。试验发现,按常规材料的S—N曲线测定方法很难测到单齿弯曲疲劳寿命为40 100万次左右的应力。

表3 20MnCr5材料疲劳试验结果

注:*表示超过该循环未失效。

2 20CrMnMo齿轮试验

另取材料为20CrMnMo的齿轮为研究对象。模数3 mm,齿数19,齿宽12 mm,压力角20°。疲劳极限436 MPa,抗拉强度930 MPa。表面采用渗碳淬火,渗层深度0.5 mm。齿面硬度50~54HRC,心部硬度30~42HRC。经超声波进行探伤,未发现有缺陷。

齿轮材料的化学成分如表4所示。

表4 20CrMnMo材料的化学成分 单位:%

做试验前,为证明上述试验结论,仍采取两种方法对经表面强化的齿轮抗拉强度进行预测。

第一种预测方法:根据热处理条件和硬化层深度查手册图表,预测齿轮的抗拉强度为1 395 MPa。

第二种预测方法:根据表面强化后齿轮硬度,对照Wilson表,将硬度转化成抗拉强度,估算齿轮的最大抗拉强度为1 742 MPa。

2.1 静强度试验

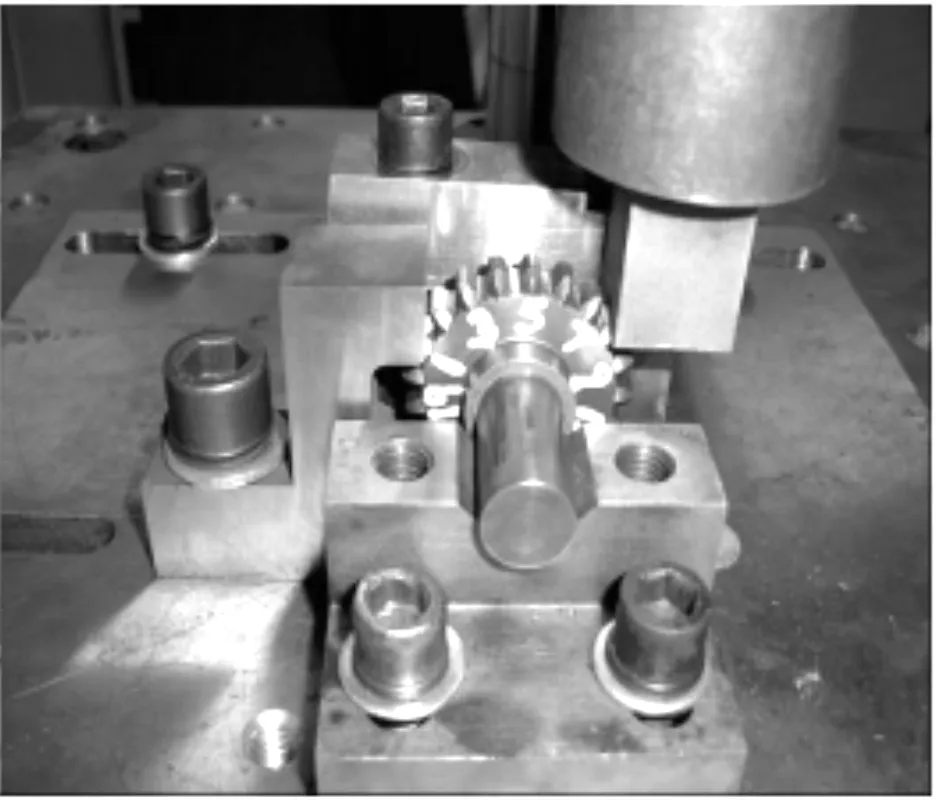

试验在MTS880电液伺服疲劳试验机上完成。分别在不同齿轮上随机抽取不同的齿进行静压试验,加载的速度为0.1 kN/s。在试验过程中,每隔1 s记录一次试验的载荷及位移,以齿轮突然断裂作为轮齿破坏的依据。加载过程中的位移—力曲线如图2所示。

图2 加载中位移—力曲线

从图中可看出,在静压试验过程中齿轮的塑性变形不明显,基本上是脆断过程。静强度试验结果如表5所示。

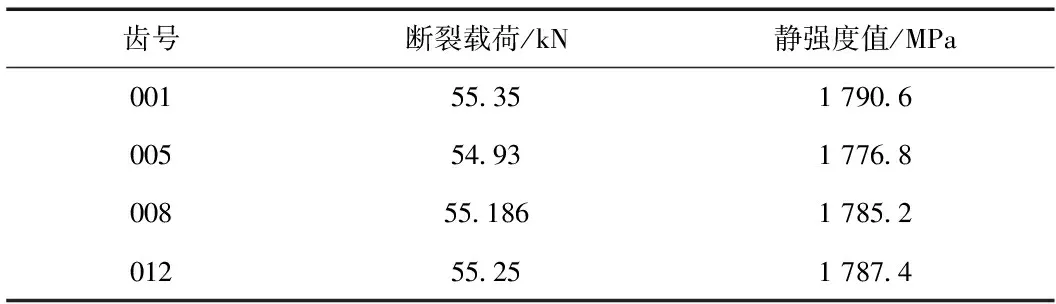

表5 20CrMnMo材料静强度试验结果

齿轮的静压断裂载荷为55.18 kN,对应的静强度值为1 785 MPa。将两种预测结果与试验结果对比,第一种查表预测误差27.9%,第二种根据硬度转化抗拉强度误差5%。

2.2 疲劳试验

试验时加载频率范围为110~120 Hz,循环比r=0.15。所有齿轮疲劳试验都以试验机加载力下降到原加载力的40%~50%作为齿轮失效判据,将失效时的应力循环次数NO作为单齿弯曲疲劳寿命。当NO超过300万次后停止,认为该应力下齿轮不发生疲劳破坏。

结果如表6所示。

表6 20CrMnMo材料疲劳试验结果

注:*表示超过该循环未失效。

对齿轮的试验数据进行处理,得到失效率为50%时的单齿弯曲S—N曲线方程:

σ=2 338.51-263.31lgN

(2)

由表6可知,当应力为830 MPa时,疲劳寿命为570 000次,而应力稍微低于814 MPa时,两次试验中一次循环数超过了300万次而未失效,所以可认为热处理后齿轮疲劳强度为814 MPa。

试验中也同样发现,当齿轮弯曲疲劳寿命大于几十万次后,应力的微小变化会造成疲劳寿命的巨大变化,甚至不会失效。试验发现,按常规材料的S—N曲线测定方法很难测到单齿弯曲疲劳寿命为60 100万次左右的应力。

3 结论

通过以上试验,可得到如下结论:

(1) 这种表面处理能使不同材料的齿轮疲劳特性得到显著提高。采用查图表方法预测工艺处理后材料的强度特性,预测结果存在很大误差。应根据硬度、强度转化关系预测。

(2) 对经表面强化的齿轮做疲劳试验,疲劳失效的寿命循环次数均只达到几十万次,然后不断降低应力,循环次数就超过300万次而未失效。不同材料的两组齿轮都存在这样的问题,以前并没有引起试验人员的注意。

[1]石振华,陶印华,王越.大功率机车齿轮钢(16Cr2Ni2A)性能的研究[J].马钢科技,1995(3)

[2]廖正中.渗碳齿轮钢的冲击—弯折性能与应用[J].川汽科技,1992(2)

[3]李建华.汽车齿轮轮钢20MnCr5及其热处理工艺研究[D].南京林业大学,2003

[4]朱传有,杨永华.高速重在齿轮渗碳用钢的选用[J].江苏机械,1987(3)

2014-06-19

李智敏(1979—),男,陕西武功人,硕士研究生,研究方向:机电产品结构设计。