条并卷联合机棉卷加压机构对比及压力分析

2014-08-31贾国欣李留涛任家智

贾国欣,李留涛,任家智

(1.河南工程学院 纺织学院, 河南 郑州 450007;2.中原工学院 纺织学院,河南 郑州 451191)

条并卷联合机棉卷加压机构对比及压力分析

贾国欣1,李留涛2,任家智2

(1.河南工程学院 纺织学院, 河南 郑州 450007;2.中原工学院 纺织学院,河南 郑州 451191)

为了使条并卷联合机的棉卷成型良好,对3种棉卷加压机构进行了分析对比.分析表明,传统加压机构存在“爬行现象”的缺陷,齿轮齿条式加压机构及气缸式加压机构消除了“爬行现象”,机件动作准确,加压稳定,但气缸式加压机构对气体的压力及其变化规律的要求较高.对齿轮齿条式加压机构进行了力学分析,编制了计算机程序,得出了保持棉卷成型良好的压力曲线及方程,将压力方程输入可编程控制器PLC,可对条并卷联合机的棉卷加压进行在线控制.

条并卷联合机;加压机构;对比;压力分析;加压曲线

随着社会经济的飞速发展,人们对高档纺织品的需求急剧增加,精梳纱的比例也在逐年提高,为了保证低品级原棉的精梳质量,对精梳准备制品棉小卷的质量提出了更高的要求.当前在工厂中常用的精梳准备工序流程中,预并-条并卷以并合根数多、混合均匀、落棉率较低等优点成为精梳准备工艺的首选[1],但该工艺流程最大的缺点是小卷易粘连即粘卷,而成卷压力是影响棉卷成型质量的关键因素之一.因此,对条并卷联合机的3种棉卷加压机构进行了分析对比,得出了较优的加压机构形式并对此机构进行力学分析,得出了保持棉卷成型良好的压力曲线及方程.将压力方程输入可编程控制器PLC,在线控制棉卷形成过程中的压力,为提高实际生产中棉小卷的质量提供了理论依据.

1 条并卷联合机棉卷加压机构及其分析对比

1.1传统棉卷加压机构及其缺陷

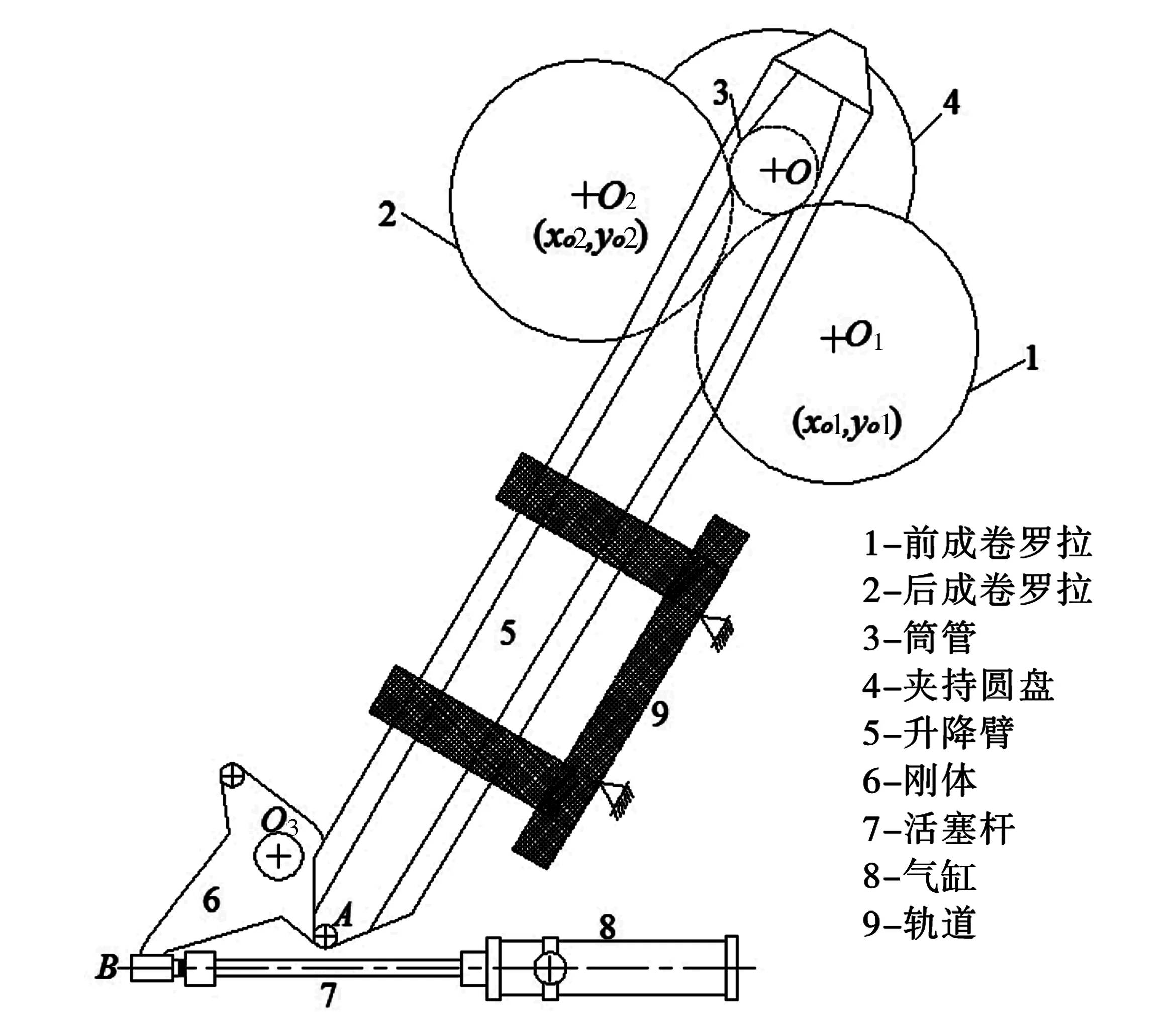

图1为国内条并卷联合机的传统棉卷加压机构,其工作原理为棉层在前后两个成卷罗拉1和2的摩擦力的带动下卷绕在筒管3上形成棉卷,筒管3的两端均被夹持圆盘4夹持,夹持圆盘4铰接在升降臂5的上端,升降臂的下端与刚体6在A点铰接,刚体6以O3为支点做摆动运动,刚体6与气缸活塞杆7在B点连接.在棉卷卷绕过程中,活塞杆始终受到气缸8内气体向左的推力,该推力传递到刚体上的B点,使得刚体6有以O3为支点顺时针摆动的趋势,从而对升降臂的A点施加向下的拉力,该拉力通过升降臂上的夹持圆盘最终作用在棉卷筒管上,使棉卷在卷绕过程中受到压力.

图1 传统棉卷加压机构Fig.1 Traditional lap pressure mechanism

传统棉卷加压机构的升降臂做平面运动,上端随棉卷直径的增加做直线上升运动,下端围绕支点O3做圆周运动,而升降臂运动的轨道9为一直线导路,在运动过程中,升降臂与轨道间存在一定的刚性摩擦,出现“爬行现象”.爬行是机械不正常的运动状态,程度较轻时表现为肉眼所不能察觉的振动,严重时表现为较大距离的跳动.爬行会降低工件动作的准确性,造成棉卷加压不匀,影响最终生成的棉卷质量,而且还会加大机器的负重,损耗更多的功率,使机器的效率明显降低.

1.2齿轮齿条式棉卷加压机构及其特点

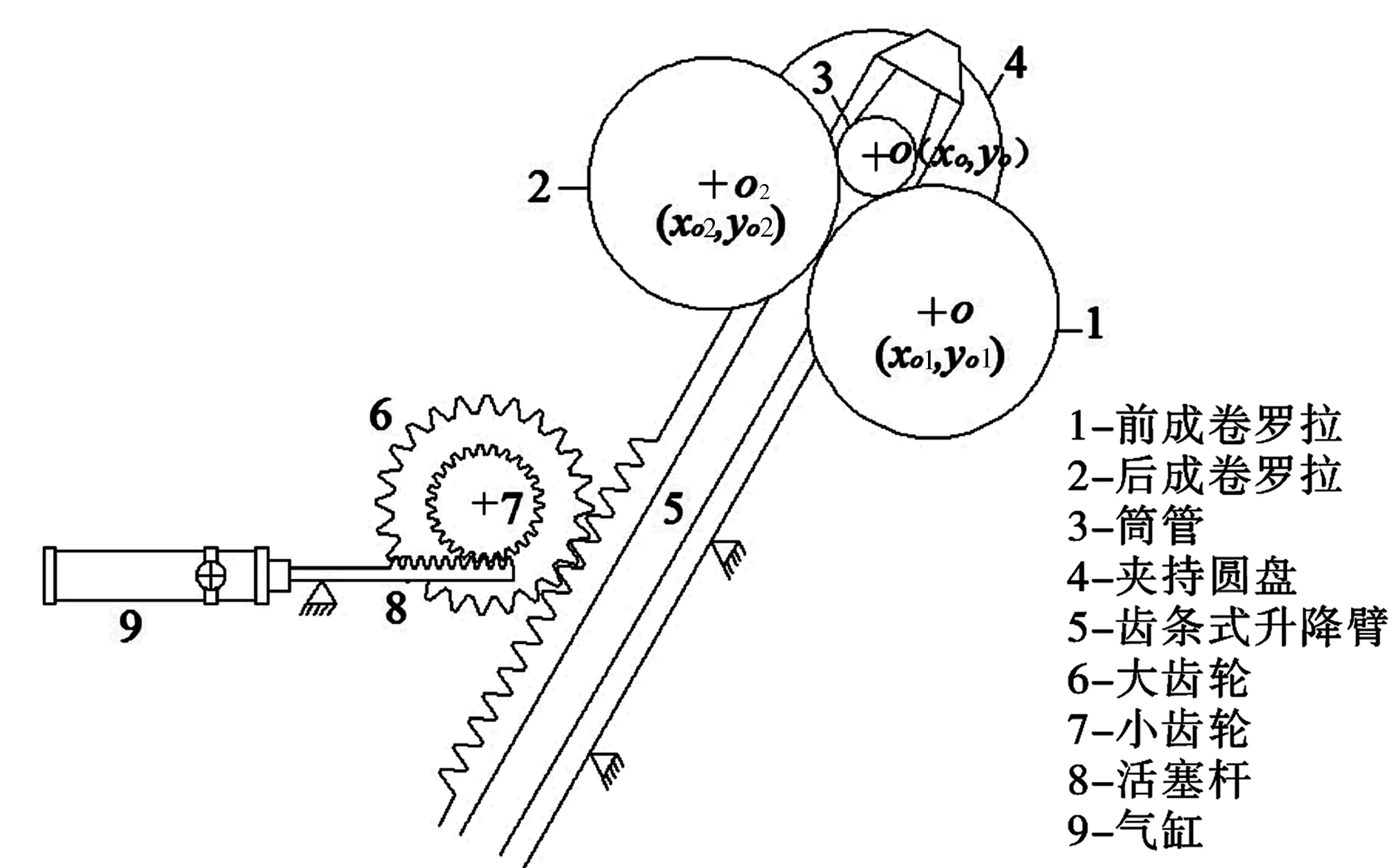

图2为齿轮齿条式棉卷加压机构,其工作过程为棉层在前后两个成卷罗拉1和2的摩擦力的带动下卷绕在筒管3上形成棉卷,筒管3的两端均被夹持圆盘4夹持,夹持圆盘4铰接在升降臂5的上端,升降臂的下部铣有轮齿,这些轮齿与齿轮6的轮齿相啮合,齿轮6和齿轮7固装在同一个轴上,齿轮7和铣有轮齿的气缸活塞杆8啮合.在棉卷卷绕过程中,气缸始终对活塞杆施加一个向左的拉力,该拉力通过齿轮7和齿轮6传递到升降臂上,使升降臂始终受到向下的拉力,这个拉力通过升降臂上的夹持圆盘最终作用在棉卷筒管上,使棉卷在卷绕过程中受到压力.齿轮齿条式棉卷加压机构的升降臂做线性升降运动,而升降臂运动的导路也是直线,和传统的棉卷加压机构相比,加压过程中升降臂与轨道之间的“爬行现象”消失了,机件动作准确,加压更稳定,棉卷均匀度更好,机械的效率也得到了提高.

1.3气缸式棉卷加压机构及其特点

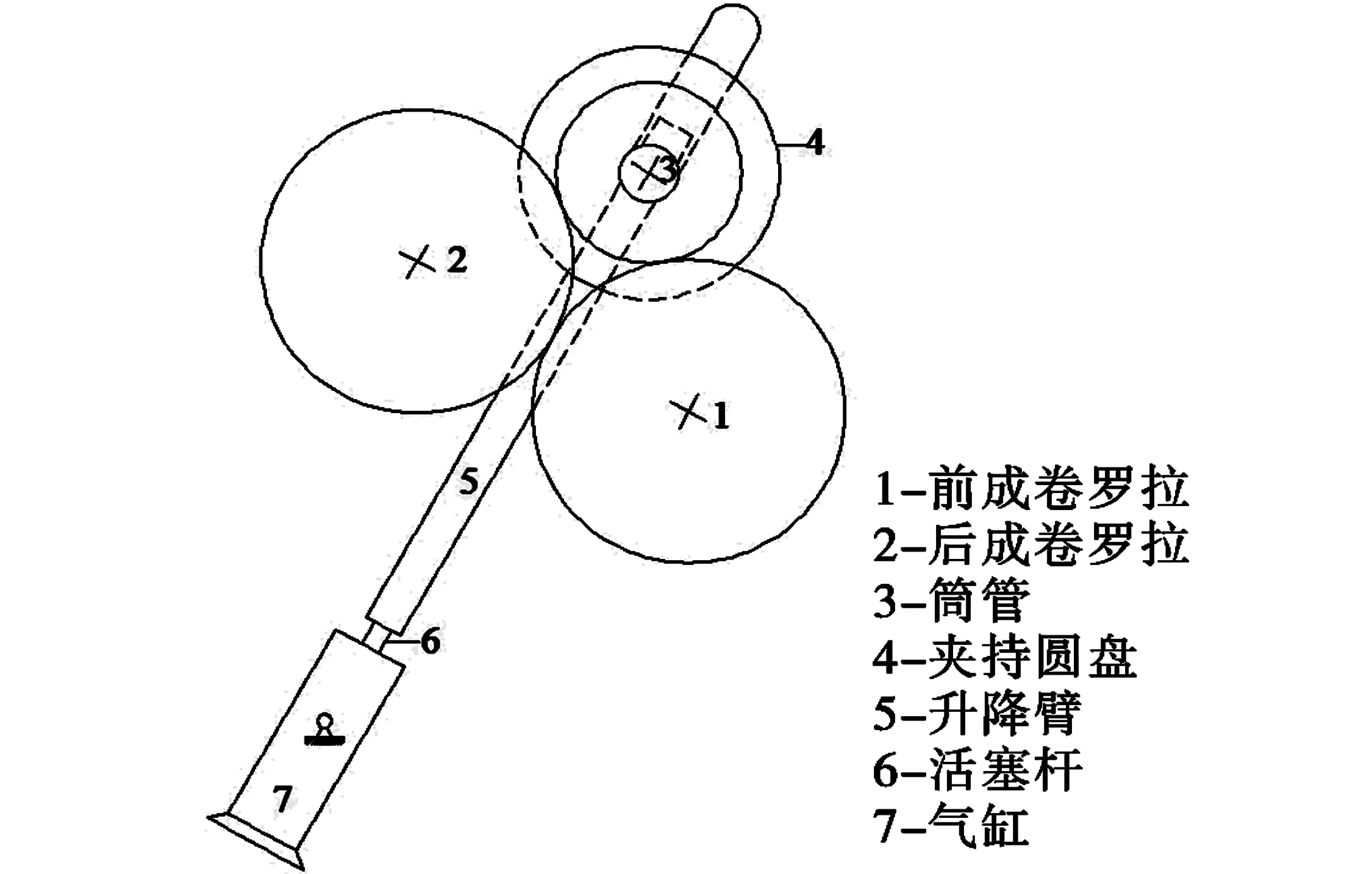

图3为气缸式棉卷加压机构,其工作过程为棉层在前后两个成卷罗拉1和2的摩擦力的带动下卷绕在筒管3上形成棉卷,筒管3的两端均被夹持圆盘4夹持,夹持圆盘4铰接在升降臂5的上端,升降臂的下端与气缸活塞杆6刚性联接.在棉卷卷绕过程中,气缸7始终对活塞杆施加一个向下的拉力,该拉力通过升降臂和夹持圆盘最终传递到棉卷上,使棉卷在形成过程中始终受到压力.气缸式棉卷加压机构的升降臂直接与气缸活塞杆相连,两者之间的传动机件被取消了,缩短了传动路线,减少了功率的损耗,机械的效率得到了提高.但是,此种加压机构左右两侧的升降臂各自连接一个气缸,为了保证升降臂运动的同步性,对气缸内气体的压力及其变化规律的要求较高.

图2 齿轮齿条式棉卷加压机构Fig.2 Gear-rack lap pressure mechanism

图3 气缸式棉卷加压机构Fig.3 Cylinder-style lap pressure mechanism

2齿轮齿条式棉卷加压机构压力分析

条并卷联合机的主要任务是控制生成棉卷的均匀度与质量不匀率以减轻精梳机的梳理负担[2],棉卷成型质量的好坏主要取决于棉层卷绕过程中受到的压力,而成卷压力由加压机构及气缸压力决定,下面以齿轮齿条式棉卷加压机构为例,分析机构的力学特性及其与棉卷成型的关系.

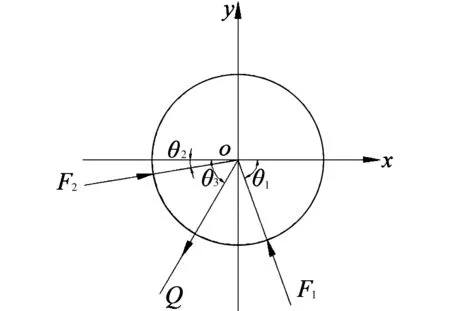

图4 棉卷受力分析Fig.4 Analysis of lap pressure

2.1棉卷受力分析

棉卷在卷绕过程中共受到3个力的作用(棉卷质量忽略不计),如图4所示,F1和F2分别为前后成卷罗拉对棉卷的支持力(即成卷罗拉对棉层的压力),Q为升降臂施加到棉卷上的拉力.根据力学知识知[3],F1沿图2中O和O1连线方向,F2沿图2中O和O2连线方向,Q沿升降臂运动导路方向.建立如图4所示的直角坐标系,设F1,F2和Q与x轴所夹锐角分别为θ1,θ2和θ3,棉卷中心O点的位置坐标为(xo,yo),前后成卷罗拉中心O1和O2的位置坐标分别为(xo1,yo1)和(xo2,yo2),位置坐标已知,则

(1)

(2)

又由设计图知升降臂运动导路固定,倾角为60°,即θ3=60°,棉卷受力满足如下平衡方程:

∑fx=0-Q×cosθ3-F2×cosθ2+F1×cosθ1=0,

(3)

∑fy=0-Q×sinθ3+F2×sinθ2+F1×sinθ1=0.

(4)

对上述方程进行求解,找出成卷罗拉对棉卷的支持力F1和F2与升降臂拉力Q之间的关系,得

Q=F1×(cosθ2×sinθ1+cosθ1×sinθ2)/(sinθ3×cosθ2+sinθ2×cosθ3),

(5)

Q=-F2×(cosθ2×sinθ1+cosθ1×sinθ2)/(sinθ1×cosθ3-sinθ3×cosθ1).

(6)

2.2齿轮齿条受力分析

Q′为升降臂施加到齿轮6上的力,Q′与Q大小相等、方向相反,是一对平衡力,P为气缸活塞杆施加到齿轮7上的拉力,齿轮6与齿轮7固连在同一轴上,齿轮6的半径r6和齿轮7的半径r7,根据力学知识可知Q′×r6=P×r7,可推出P=Q′×r6/r7.又Q′=Q,则

P=Q×r6/r7,

(7)

式(7)建立了气缸压力与升降臂拉力Q之间的关系.

3 气缸压强曲线及方程

3.1气缸压强曲线

通过上述力学分析,棉卷成型中所受压力与气缸施加压力间的关系被建立,联立公式(1)~(7),在Matlab中编制M文件[4].

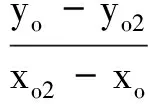

图5 不同棉条定量时气缸加压曲线Fig.5 Cylinder pressure curve as different sliver quantitative

例:(xo1,yo1)=(553,967.5),(xo2,yo2)=(1 163,615),r6=180,r7=102,单位为mm.利用plot命令画出棉条定量变化时,保持棉卷成型良好,气缸压强随棉卷卷绕长度变化的曲线如图5所示.

由图5可知,①不管输入条并卷联合机的棉条定量如何变化,随着棉卷卷绕的进行,气缸压强都应增加;②气缸压强和棉层卷绕长度之间不成线性比例关系,卷绕前期压强增长较快,中后期增长较慢;③棉条定量变化时,加压曲线不同,但曲线的形状相似,棉条定量越大,卷绕过程中气缸施压越大.

3.2气缸压强方程

对图5所示加压曲线进行分析,发现它们与多项式曲线相似,利用Matlab中的polyfit命令对曲线进行拟合[5],得到不同棉条定量时气缸压强随棉层卷绕长度变化的三次方程为

Y=5.16×10-8×x3+(-2.93)×10-5×x2+0.87×10-2×x+2.67+(K-3.5)×2×4.80× 10-9×x3+(-3.04)×10-6×x2+7.38×10-4×x+0.218,

(8)

其中,Y是气缸压强,x是卷绕棉层长度,K表示棉条定量.

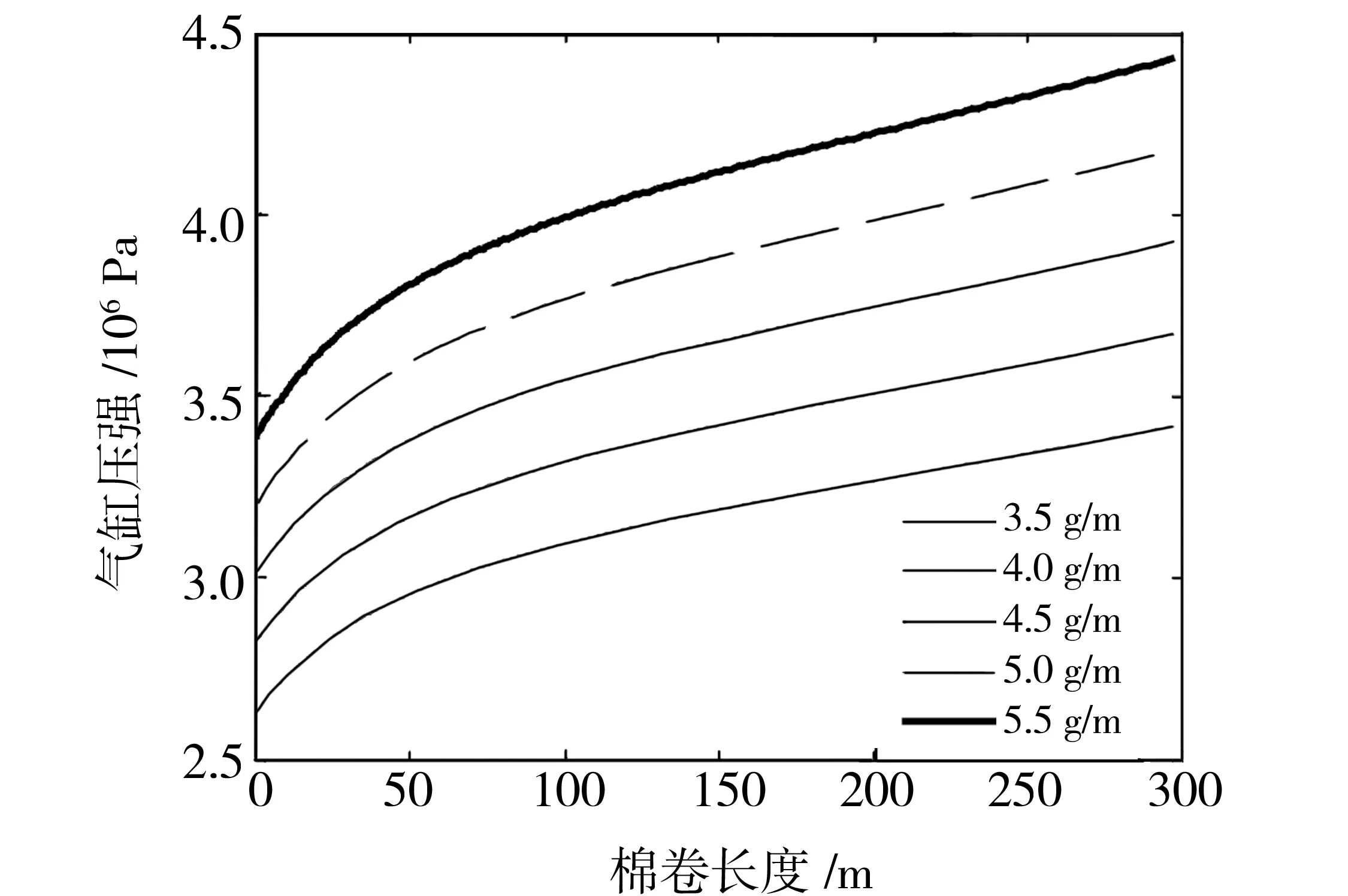

图6 实际压强曲线与模拟压强曲线对比Fig.6 Comparison of practical pressure curve and fitting curve

3.3拟合方程的验证及在线控制

将式(8)所列三次拟合方程输入计算机,画出模拟压强曲线,将模拟压强曲线与图5的实际压强曲线进行对比,如图6所示.

从图6可以看出,根据拟合多项式方程得出的曲线与图5中的压强曲线几乎重合,两曲线之间的差异很小,这充分证明了拟合方程的正确性.将公式(8)所示的方程输入可编程控制器PLC中,PLC在线控制电子比例阀(一种电子元件,以电控方式实现对流量的控制)调节气缸的压强,使棉卷成型良好.

4 结论

提高精梳准备棉小卷的质量是获得更优精梳条的途径之一,精梳准备的首选是预并—条并卷工艺,条并卷联合机的主要任务是控制生成棉卷的均匀度与质量不匀率,棉卷成型质量的好坏由加压机构及气缸压力决定.通过对当前条并卷联合机3种棉卷加压机构的对比,得出了传统加压机构存在“爬行现象”,而较新颖的齿轮齿条式加压机构及气缸式加压机构消除了“爬行现象”,机件动作准确,加压稳定,但气缸式加压机构升降臂运动的同步性较差.对齿轮齿条式加压机构的受力进行了数学建模并编制了计算机程序,得出了保持棉卷成型良好的压力曲线及方程,为生产中棉卷压力的在线控制提供了理论依据.

[1] 荆博,赵阳,王照旭,等.精梳准备工艺及梳理元件对成纱质量的影响[J].棉纺织技术,2011(4):39-41.

[2] 倪旋.E32型条并卷机的应用实践[J].棉纺织技术,2008(11):38-40.

[3] 张定华.工程力学[M].北京:高等教育出版社,2011:26-29.

[4] 徐洋,孙志军,孟婥,等.地毯簇绒系统纱线张力建模与分析[J].纺织学报,2010(12):116-121.

[5] 李胡锡,姜红.Matlab循序渐进[M].上海:上海交通大学出版社,1997:128-130.

ThecomparisonandpressureanalysisoflappressuremechanismonUNILIP

JIA Guo-xin1, LI Liu-tao2, REN Jia-zhi2

(1.CollegeofTextiles,HenanInstituteofEngineering,Zhengzhou450007,China; 2.CollegeofTextiles,ZhongyuanUniversityofTechnology,Zhengzhou451191,China)

In order to obtain better lap forming, three lap pressure mechanisms have been analyzed and compared. Analysis show that: traditional pressure mechanism exists “creeping phenomenon” defect, gear-rack pressure mechanism and cylinder-style pressure mechanism eliminate “creeping phenomenon”, component moving accurate, pressure stable, but cylinder-style pressure mechanism has an high demand on gas pressure and its change law. Moreover, this paper carries on mechanical analysis on gear-rack pressure mechanism, compiles computer program, draws out pressure curve & equation that keeping lap forming better, and lap pressure can be controlled on-line after the pressure equation putted into PLC(Programmable Logic Controller).

UNILIP; pressure mechanism; comparison; pressure analysis; pressure curve

2014-04-07

贾国欣(1975-),女,河北石家庄人,副教授,主要研究方向为新型棉纺工艺与设备.

TS103.22+5

A

1674-330X(2014)03-0011-04