客车排气系统振动特性优化及试验验证

2014-08-31林建平郭福祥

刘 凯,林建平,王 根,郭福祥,杨 楠

(1.同济大学 机械与能源工程学院,上海201804;2.南京依维柯汽车有限公司,南京210028)

客车排气系统振动特性优化及试验验证

刘 凯1,林建平1,王 根1,郭福祥2,杨 楠2

(1.同济大学 机械与能源工程学院,上海201804;2.南京依维柯汽车有限公司,南京210028)

为提高某国产轻型客车的乘坐舒适性,解决车内排气系统侧车身地板振动较大的问题,通过与对标车进行道路试验对比分析,发现排气系统吊挂点位置和吊挂悬置刚度的设计并不合理,导致排气系统向车身传递的振动过大。基于平均驱动自由度位移法(ADDOFD)分析计算,得到所有参考点的各阶模态振型加权求和,重新选择平均驱动自由度位移较小的位置作为排气系统吊挂点;综合考虑吊挂悬置隔振效果和耐疲劳性能,对吊挂悬置刚度进行优化设计。最后,对排气系统吊挂位置和吊挂悬置刚度优化设计提出最优改进方案,并进行试验验证分析,试验结果验证了该优化方案的有效性与合理性。

振动与波;排气系统;吊挂;模态分析;道路试验;优化设计

国内外许多学者研究了排气系统对车辆噪声和振动的影响。RAO M D等[2]认为排气系统吊耳和悬挂点对车内振动和噪声具有重要影响。王继先等[3,4]通过模态分析计算出排气系统的固有频率,并根据模态振型节点确定悬挂点位置。廖芳等[5]基于振动传递函数法,计算出排气系统各点在振动频带内的总相对位移响应,并选择总相对位移响应较小的点作为悬挂点。目前针对排气系统振动特性的研究多是通过仿真手段对排气系统吊挂点位置进行优化,为后续相关研究提供了较多有价值的参考。项目组前期研究发现,除了吊挂点位置外,吊挂悬置刚度对排气系统的振动特性等也有较大的影响,目前还很少有文献对这两个方面同时开展分析研究。

某国产轻型客车在怠速工况下,发现驾驶室地板及方向盘的振动比较明显(方向盘有轻微重影、手感发麻),同时发现排气系统侧的车身地板振动较另一侧的车身地板振动要大很多,严重影响乘坐舒适性。针对该问题,通过道路试验对该车型进行振动分析,确定原因是由于排气系统向车身传递的振动较大。为了改善该客车排气系统的振动问题,降低排气系统向车身传递的振动,本文在已有研究成果的基础上,综合考虑排气系统吊挂点位置和吊挂悬置刚度对车辆振动和噪声的影响,提出优化方案。根据优化方案改进吊挂点位置和吊挂悬置的刚度,并对改进之后的排气系统进行了试验验证。

1 异常振动原因分析

针对上述轻型客车排气系统侧的车身地板出现的异常振动,通过道路试验对振源进行识别。在排气系统吊挂主、被动端贴三向加速度传感器,进行常用工况试验,采集吊挂主、被动端加速度信号。

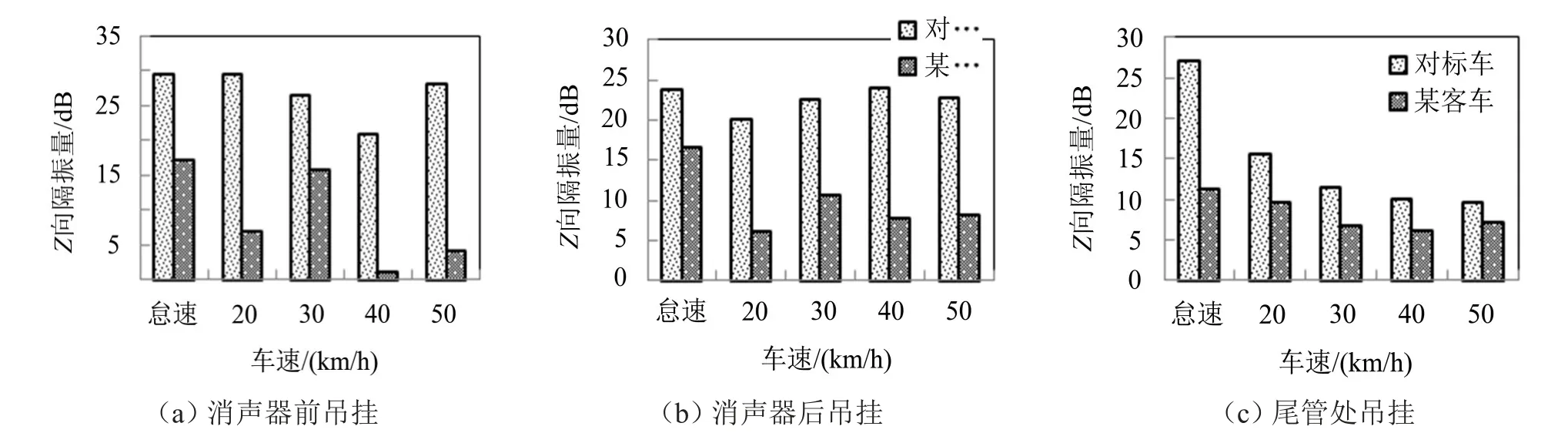

在对该车型进行详细摸底测试的同时,测试对标车的排气系统吊挂振动情况,对结果进行对比分析,主要对比各吊挂主动端振动大小和Z向隔振量,结果分别如图1和图2所示。

从图1和图2可以看出:

(1)该车型排气系统消声器前后两个吊挂主动端振动比对标车小,尾管处吊挂主动端振动比对标车大;

(2)该车型各吊挂Z向隔振量比对标车小很多,导致隔振效果不好,排气系统向车身传递的振动较大。由此说明,该车型排气系统吊挂点位置(尤其是尾管处吊挂)需要进行优化,吊挂橡胶悬置刚度也需要重新进行设计。

2 排气系统建模仿真与试验验证

2.1 有限元模型的建立

以排气系统三维CAD模型为基础,通过划分网格、定义材料属性及部件之间的连接方式建立有限元模型。

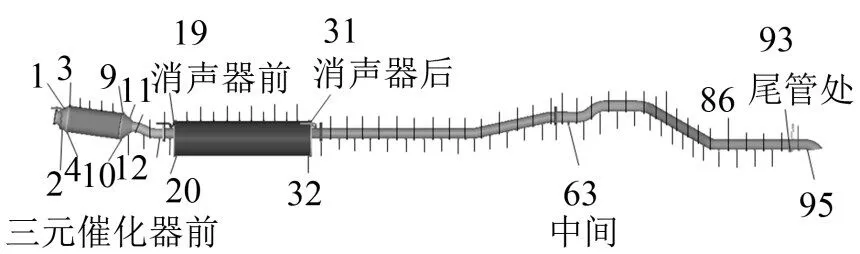

根据建模标准建立的整个有限元模型包括101 258个网格单元,67个部件,如图3所示。模型以壳单元为主,其中法兰、吊钩及三元催化器内部简化为体单元。由于排气系统中绝大部分的连接方式为点焊,在软件中选择软件自带的RBE 2连接方式模拟各部件之间的连接。

2.2 模态分析与验证

为了获取该轻型客车排气系统模态参数,对其进行自由模态试验。

图1 吊挂主动端振动大小对比

图2 吊挂Z向隔振量大小对比

图3 排气系统有限元分析模型

图4 激励方式

模态试验分析是对结构进行可测可控的动力学激励,由激励力和响应的信号求得系统的频率函数矩阵,再在频域或者转到时域采用多种识别方法求出模态参数,得到结构的固有振动特性,包括固有频率,振型和阻尼比[6]。试验中排气系统采用橡皮绳悬吊安装方式和多点激励多点拾振的测试方法,激励方式如图4所示。

采用脉冲随机信号(burst random)激振,其信号采集时的采样频率为512 Hz,信号平均次数为50次(谱分析精度为0.25),采样时间为4 s。除2个激振点外共安排布置了24个测试点,当完成24个测点激励与拾振测试后,进行各个测点到激励点的传递函数计算,然后采用传递函数的集总平均进行模态定阶。

利用Hyperworks-Optistruct软件对建立好的有限元模型进行模态仿真分析,为了方便与模态试验进行对比,只分析200 Hz以下的各阶模态频率及振型,分析的结果与模态试验结果如表1所示。由于排气系统的结果非常复杂,建立模型的过程中有一些必要的简化,同时试验过程中阻尼的影响,导致试验和仿真的模态频率由一定的偏差,但是基本在允许范围内,且振型基本一致,认为前文建立的有限元模型是准确的,可以用于后续的优化过程。

3 排气系统吊挂点位置优化

3.1 平均驱动自由度位移(ADDOFD)理论[6]

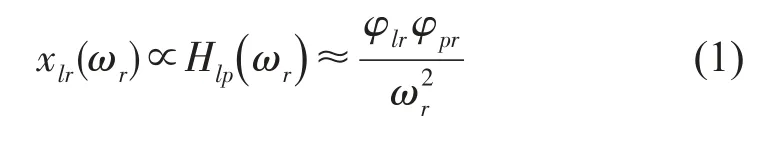

根据多自由度系统模态分析理论,对于线性系统,单独在激励点p施加一频率为ωr的单位正弦激励时,在响应点l引起的复响应大小可近似表示为

表1 排气系统模态仿真与模态试验结果对比

系统自由模态振动时,可以理解为激励点与响应点重合,则对于某1阶模态振型,有

在结构振动中,振动响应是各阶模态按一定比例的线性叠加,各阶模态叠加比例大小不尽相同,一定频率范围内的振动响应可表示为

定义此时的xl() ω为各响应点的平均驱动自由度位移ADDOFD(l),它可以用来预测l自由度(也就是第l个参考点)在一定频率范围内的所有模态均被激发时的加权位移响应。

3.2 排气系统吊挂参考点加权位移分析

为了在整个排气系统上选择合适的吊挂点,一般先沿着整个排气系统等间距地选择N个参考点(本文选取了95个点),如图3所示。然后对这些潜在的参考点进行综合的比较,选出那些最不容易被激发出较大振动的点作为新的排气系统吊挂点。这时,排气系统可以看作是具有N个自由度的离散系统,对应着有N阶模态振型。对排气系统进行自由模态仿真分析,能够得到整个排气系统的各阶自由模态频率及振型。通常希望找那些处于振型节点或附近的点作为吊挂点,这样受到相关激励时,吊挂主动端振动就比较小。因此,如果只测试某1阶模态,则吊挂点应该位于该阶模态下的振型节点处,但对于排气系统,通常要综合考虑200 Hz以下的各阶振型,以各个参考点在200 Hz以下所有模态均被激发时的加权位移大小作为参考指标。

根据前文平均驱动自由度位移(ADDOFD)理论,在计算排气系统自由模态时,将各参考点的位移在结果文件Pch中输出,然后对各个参考点的位移按式(3)进行加权。将加权结果绘制成一条曲线,如图5所示。

图5 参考点平均驱动自由度加权位移响应

3.3 排气系统吊挂点位置优化方案

根据平均驱动自由度位移(ADDOFD)法的理论,排气系统吊耳的位置应该由ADDOFD值最小的那些节点给出。也就是说排气系统吊挂点应该是在图5曲线波谷或接近波谷的那些点,尽量避免选择那些位于波峰的点。

根据图5,可以发现尾管处吊挂目前的位置并不理想,处于ADDOFD值较大的位置,有优化的空间,这也从侧面解释了尾管处吊挂主动端振动比对标车大的原因。

结合排气系统的结构及车身布置,考虑到系统的自身重量,做如下改进:

(1)尾管处挂钩(第93参考点)移至第86参考点位置(如图3所示);

而消声器前吊挂和中间吊挂处于波谷或接近波谷的那些点,所以这两个挂钩点位置不做修改。三元催化器前吊挂及消声器后吊挂目前虽然没有处在波谷,但考虑到整个排气系统静平衡的需要,位置也不做修改。

4 吊挂悬置刚度优化

4.1 吊挂悬置刚度问题分析

排气系统吊挂悬置作为排气系统的承重与隔振部件,起悬挂排气系统和把来自排气系统的激励与车身隔离的作用[7]。排气系统吊挂悬置刚度是确定排气系统对汽车NVH性能的影响因素之一。吊挂悬置刚度大,动态响应力大,隔振性变差,吊挂悬置变形小,耐久性好;反之,动态响应力小,隔振性变好,吊挂悬置变形大,耐久性变差[8]。

由前文排气系统摸底试验结果可以看出,该轻型客车各吊挂Z向隔振量较小,吊挂悬置刚度需要重新设计。图6为该车型吊挂悬置布置示意图,根据设计经验将悬置两个水平方向的刚度值取为定值,取10 N/mm。悬置在垂直方向的刚度对悬置的位移和动态载荷有较大影响,因此确定8个悬置在垂直方向的刚度作为设计变量,即

图6 悬置挂点布置示意图

其中SZi和FZi分别表示第i号悬置沿Z方向的位移变形和传递的动态载荷峰值;α和β分别表示吊挂悬置位移变形和传递的动态载荷的加权因子。在排气系统吊挂悬置设计过程中,悬置的耐久疲劳性能必须首先得到满足,其次才是悬置的隔振性能,因此α值一般取得较大,这里取0.7;β值取得相对小一点,这里取0.3。

综合考虑吊挂悬置隔振效果和耐疲劳性能,取发动机全负荷升速工况下吊挂悬置的位移变形和传递的动态载荷最小为优化目标,即目标函数可近似表示为

4.2 悬置刚度优化

目标函数中涉及到悬置位移变形和传递的动态载荷的计算。其中,对排气系统有限元模型施加-9.8 m/s2的重力加速度,可计算在排气系统自重下各悬置的位移变形;该轻型客车发动机全负荷起始转速为800 r/min,2阶起始频率为23 Hz,因此可在三元催化器法兰端面施加单位激励力矩(1 N·m,23 Hz~200 Hz),方向绕排气系统轴向,求出各悬置传递给车身的动态载荷。

图7 目标函数优化结果

参考企业标准,该类轻型客车排气系统悬置刚度取值范围一般在7 N/mm~15 N/mm,且一般考虑加工制造成本和安装等具体因素,所有悬置的刚度都取为一致。因此对8个吊挂点悬置分别都赋予7 N/mm、8.5 N/mm、10 N/mm、11.5 N/mm、13 N/mm、14.5 N/mm的Z向刚度值进行仿真计算,将仿真得到的吊挂悬置位移变形和传递的动态载荷按式(4)进行加权计算,最终结果如图7所示。从图中可以看出,悬置Z向刚度值取10 N/mm时,即

目标函数f(x)取得最小值,为一定范围内最佳的优化结果。

图8 麦克风和加速度传感器布置

5 优化结果验证

为了验证优化方案的有效性和优化方法的准确性,按优化方案试制样车进行道路试验。在车内乘员耳测布置麦克风,在车内座椅导轨处布置加速度传感器,如图8所示。

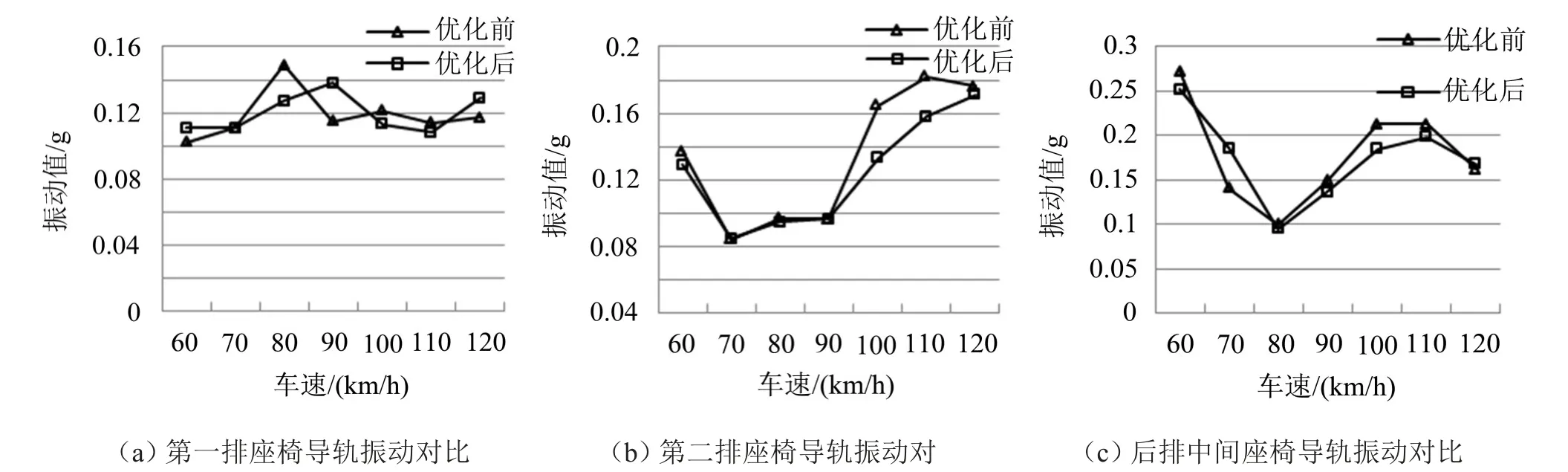

分别采集优化前后各排乘员耳侧的声压信号和座椅导轨处的振动加速度信号,并进行详细的对比分析,结果如图9和图10所示。

由图9可以看出,优化前后车内各排乘员耳侧噪声有所减小;由10可以看出,优化前后车内各排座椅导轨处振动也出现了不同程度的降低。结果表明排气系统吊挂点位置的优化和合理的吊挂悬置刚度匹配设计对改善车内乘坐舒适性具有重要作用,在排气系统设计阶段必须予以重视。

6 结语

(1)针对某国产轻型客车排气系统侧的车身地板出现的异常振动,通过道路试验对振源进行识别,发现排气系统向车身传递的振动过大。进一步通过与对标车的试验对比分析,结果表明排气系统吊挂点位置和吊挂悬置刚度设计得不合理;

(2)用平均驱动自由度位移法(ADDOFD)理论对排气系统所有参考点进行平均驱动自由度位移(ADDOFD)计算分析和吊挂点位置优化,结果表明尾管处的吊挂位置需要优化,这个仿真结果和前期的摸底试验分析正好吻合。同时,综合考虑悬置隔振效果和耐疲劳性能,对吊挂悬置刚度进行优化设计,提高整车的NVH性能;

图9 优化前后车内噪声大小对比

图10 优化前后车内座椅导轨振动大小对比

(3)根据优化方案试制样车并进行试验验证。在车速60 km/h~120 km/h范围内,优化前后车内各排乘员耳侧噪声都有所减小,各排座椅导轨处振动也出现了不同程度的降低;表明该优化设计方法的有效性与合理性,对同类工程问题具有一定参考价值。

[1]庞 剑,谌 刚,何 华.汽车噪声与振动—理论与应用[M].北京:北京理工大学出版社,2006:256-265.

[2]Rao M D,Wirkner K J,Gruenberg S.Dynam ic characterization of automotive exhaust isolators[J].Journal of Automobile Engineering,2004,218(8):891-900.

[3]王继先,李兆文,王务林,等.内燃机排气系统振动特性分析[J].内燃机工程,2008,29(3):72-75.

[4]刘 名,翁建生.排气系统振动分析和悬挂点位置优化[J].噪声与振动控制,2010,30(5):95-97;131.

[5]廖 芳,高卫民,顾 彦,等.基于振动传递函数的排气系统悬挂点位置优化[J].同济大学学报(自然科学版),2012,40(6):926-931.

[6]傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000:57-78.

[7]黄 志,范让林,段小成,等.汽车排气系统吊耳及设计原则[J].噪声与振动控制,2009,29(2):110-114.

[8]张宏波,李 岐,林道福,等.汽车排气系统橡胶隔振装置的设计[J].内燃机工程,2010,31(5):78-80.

Optimization and Experimental Verification of Vibration Characteristics for a Light Bus Exhaust System

LIU Kai1,LIN Jian-ping1,WANG Gen1,GUO Fu-xiang2,YANG Nan2

(1.School of Mechanical Engineering,Tongji University,Shanghai 201804,China; 2.Nanjing IVECO(Naveco)Motors Co.Ltd.,Nanjing 210028,China)

In order to improve the ride com fort of a domestic light bus and reduce the large abnormal vibration of the body floor on the side of exhaust system,the road test of the bus is carried out and the results are compared w ith those of the competitive bus.It is found that the unreasonable layout and stiffness of the hangers of the exhaust system cause the excessively large vibration of the vehicle’s body.Based on the average driving DOF displacement(ADDOFD)method,the weighted summations of modals at all reference points are calculated.The reference points,where the ADDOFD displacement responses are smaller,are chosen as the locations of the hangers of the exhaust system.The stiffness of the hangers is optim ized according to the requirement of the vibration isolation effect and fatigue resistance characteristics.The optimal scheme for design is proposed and the test analysis is performed based on the optim ization of the hanger’s layout and stiffness.The effectiveness and rationality of the optimization method are verified by the test results.

vibration and wave;exhaust system;hanger;modal analysis;road test;optimal design

1006-1355(2014)04-0169-05+177

TB53 < class="emphasis_bold">文献标识码:A DOI编码:

10.3969/j.issn.1006-1335.2014.04.037

车内噪声与振动是评价汽车舒适性的重要指标。汽车排气系统一端与发动机相连,另一端则通过挂钩与车体相连。发动机的振动会传递给排气系统,然后通过挂钩传递到车身。车身的振动通过座椅、方向盘和地板直接传递给乘客,同时车身的振动也会辐射出去,在车内产生噪声[1]。因此,有必要对排气系统振动特性进行分析与优化。

2014-01-15

刘 凯(1989-),男,江西抚州人,硕士生,主要研究方向:汽车NVH性能及车身轻量化技术。

E-mail:lklately@163.com

林建平(1958-),男,教授,博士生导师。

E-mail:jplin58@mail.tongji.edu.cn