创建试验与检测先进平台 促进防腐与防污技术发展

——钢铁研究总院青岛海洋腐蚀研究所

2014-08-30杨朝晖

钢铁研究总院青岛海洋腐蚀研究所(青岛钢研纳克检测防护技术有限公司)成立于1975年,隶属于中国钢研科技集团,专业从事环境腐蚀研究与实验以及防腐防污技术与产品的研发、设计、生产、工程施工及服务。研究开发的阴极保护技术及产品、船舶及海洋平台电解防污技术及产品、电解制氯技术和成套装置等广泛应用于海洋工程、港工设施、船舶平台、埋地管线及能源电力、石油化工、市政等多个领域。常年承担国家科技基础条件平台建设项目、国家重点基础研究发展计划(973计划)项目、国家自然科学基金重大项目、国家科技支撑计划项目等国家科研项目。

—— 国家水环境腐蚀试验网站组长单位 —— 国家大气腐蚀网站重点站

—— 拥有3个国家野外科学观测研究站—— 国家钢铁材料分析测试中心青岛实验室

—— 建有海水腐蚀/大气腐蚀的数据库—— 具有建设部颁发的防腐保温工程专业承包贰级资质

—— 拥有达到国际领先水平的综合性海水腐蚀试验设施和先进的测试仪器与装置

1 平台建设

中国船级社耐蚀钢实验室认可证书

钢铁研究总院青岛海洋腐蚀研究所(以下简称海腐所)建设有海水腐蚀试验场、海洋大气曝晒场及盐湖腐蚀试验场等室外实验条件,配备有海流计、海水介质测试仪、气象综合测试系统等完备的现场试验条件测量设备。可满足海洋大气区、飞溅区、潮差区、全浸区以及盐湖区等不同海洋环境下材料的腐蚀试验要求。同时拥有适于海洋水环境和大气环境腐蚀试验的各项室内模拟腐蚀加速设备,包括周浸腐蚀试验箱、盐雾腐蚀试验箱和高流速海水腐蚀试验装置等水环境模拟腐蚀加速设备;以及SO2腐蚀试验箱、氙灯老化试验箱等大气环境模拟腐蚀加速设备。配备有齐全的2273电化学综合测试仪、多通道自动记录电偶腐蚀计、微机控制慢拉伸应力腐蚀试验机、各类涂层分析检测仪等分析测试仪器。

经过3年多坚持不懈的努力,于2013年成功研制了符合国际海事组织IMO标准的货油舱上甲板耐蚀钢腐蚀检测设备,实现了IMO标准耐蚀钢腐蚀检测关键技术的突破和全套装备的国产化。2013年4月,海腐所货油舱耐蚀钢腐蚀检测实验室通过了CMA和CNAS认证。2014年4月,通过了中国船级社试验能力认证,正式具备为各类耐蚀钢产品进行IMO标准耐蚀性能认证的第三方检测资质。

2 代表性研究成果

材料海洋环境腐蚀综合评价技术通过海洋环境现场暴露试验,可获得材料在实际海洋全浸区、潮差区、飞溅区及大气环境中的腐蚀数据;通过室内加速腐蚀试验,可在较短时间内获得材料在模拟海洋环境下的腐蚀数据。海腐所综合运用海洋环境现场暴露试验技术及室内模拟加速腐蚀试验技术,以长期大量的腐蚀数据积累为基础,结合现代分析手段,获得了材料在海洋环境中耐腐蚀性能的综合评价结果,研究开发了多项材料在海洋环境中的腐蚀试验方法和腐蚀评价技术,制定了GB 5776-2005《金属材料在表面海水中常规暴露试验方法》等国家标准,其中“材料大气腐蚀及规律性研究”和“钢铁材料及其制品大气腐蚀数据积累、规律和共享服务”分获机械工业科学技术一等奖和国家科学技术进步二等奖;“冰冻海域全寿命周期的桥梁结构耐久性关键技术研究”获公路学会科学技术一等奖;近年来与海军装备研究院等海军单位合作开展了30余项在役、在建、在研装备的腐蚀防护课题的试验研究,为各类型号的舰体及舰上的管路、设备等提供防腐蚀设计科研成果,为保证舰船装备的设计寿命和正常维护提供了理论保障。“新型气垫登陆艇防腐蚀关键技术研究及工程应用”获军队科技进步二等奖。

海洋大气环境中的现场暴露试验 海水环境中的现场暴露试验 海洋环境综合评价技术在海湾大桥的应用

海洋平台外加电流阴极保护及延寿技术我国自升式钻井平台升降装置多采用液压插桩式和齿条/齿轮箱式结构,桩腿与船体间隙狭小,牺牲阳极保护方式受到限制,须采取外加电流腐蚀控制方式。海腐所自2005年始开展外加电流阴极保护技术与成套设备研制,2006年第一套设备在中油海5号平台获得应用。2007年~2010年,依据国家科技支撑计划《海洋工程复杂钢结构腐蚀控制监测技术及示范工程》,进一步完善并形成了自升式钻井平台外加电流阴极保护技术及成套设备。该技术与设备在中油海5、6、7和8号及胜利4、5、7和10号等数10个自升式海洋平台成功应用。2012年,海腐所“自升式平台外加电流腐蚀控制技术” 通过山东省科技厅项目成果鉴定,达到国际先进水平。导管架平台外加电流阴极保护延寿技术是海腐所研究开发的又一项处于国内绝对领先地位的新技术,可以满足渤海海域任一导管架平台腐蚀控制需要。该成套设备最大工作水深可达200 m,并开发了多种形式的单套设备发生电流达600 A外加电流阴极保护系统,实现了我国在役导管架平台工作海域的全覆盖。目前,该成套设备已进行了近2年的实海工程应用,系统运行稳定,成套技术水平、各项技术指标可与国际同类产品相媲美。

安装外加电流阴极保护成套设备的中油海8号平台 针对在役导管架平台开发的两种外加电流阴极保护 用辅助阳极单元

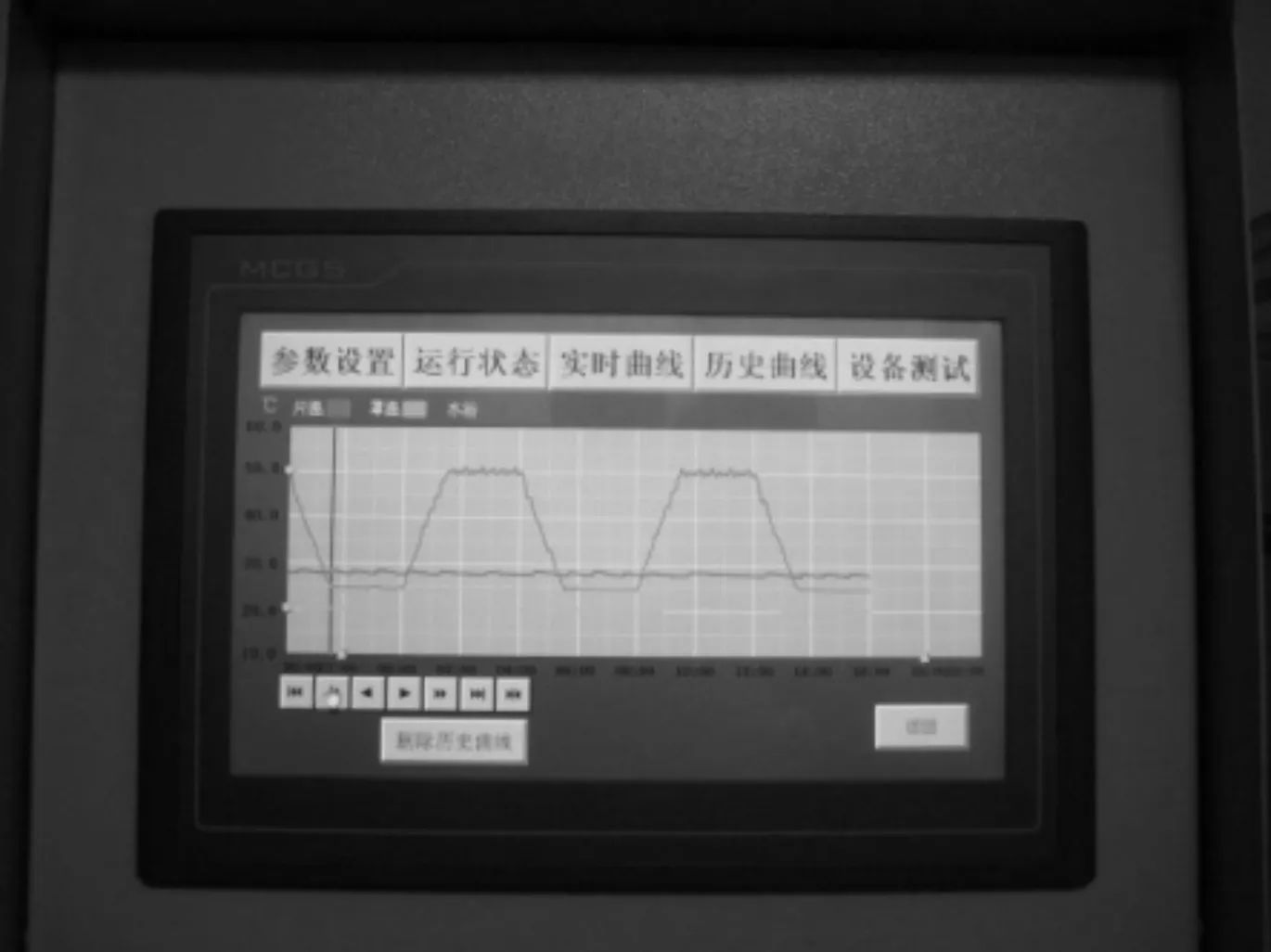

耐蚀钢检测参数自动记录仪

油轮耐蚀钢腐蚀检测技术油轮货油舱传统的防腐保护方法是对货油舱进行涂层保护。日本最早提出了用不需涂层保护的耐蚀钢制造货油舱,以降低油船的建造、维护周期及成本。2010年5月,国际海事组织(IMO)MSC289(87)号决议通过《原油油船货油舱防腐保护替代方法性能标准》,原油油船货油舱使用耐蚀钢成为货油舱涂层保护的惟一替代方案。为了确保耐蚀钢的产品质量,IMO标准明确规定了耐蚀钢的性能指标,并严格规定了其耐蚀性的检测方法。掌握IMO标准货油舱耐蚀钢腐蚀检测技术,不仅能为国产耐蚀钢研发和生产提供检测技术支持,也是耐蚀钢产品认证和推广的必备条件。目前,货油舱耐蚀钢腐蚀检测实验室已开始为鞍钢等大型钢铁企业的第一代耐蚀钢产品进行标准腐蚀性能的认证服务,这也是我国首批进行IMO标准认证的耐蚀钢产品。

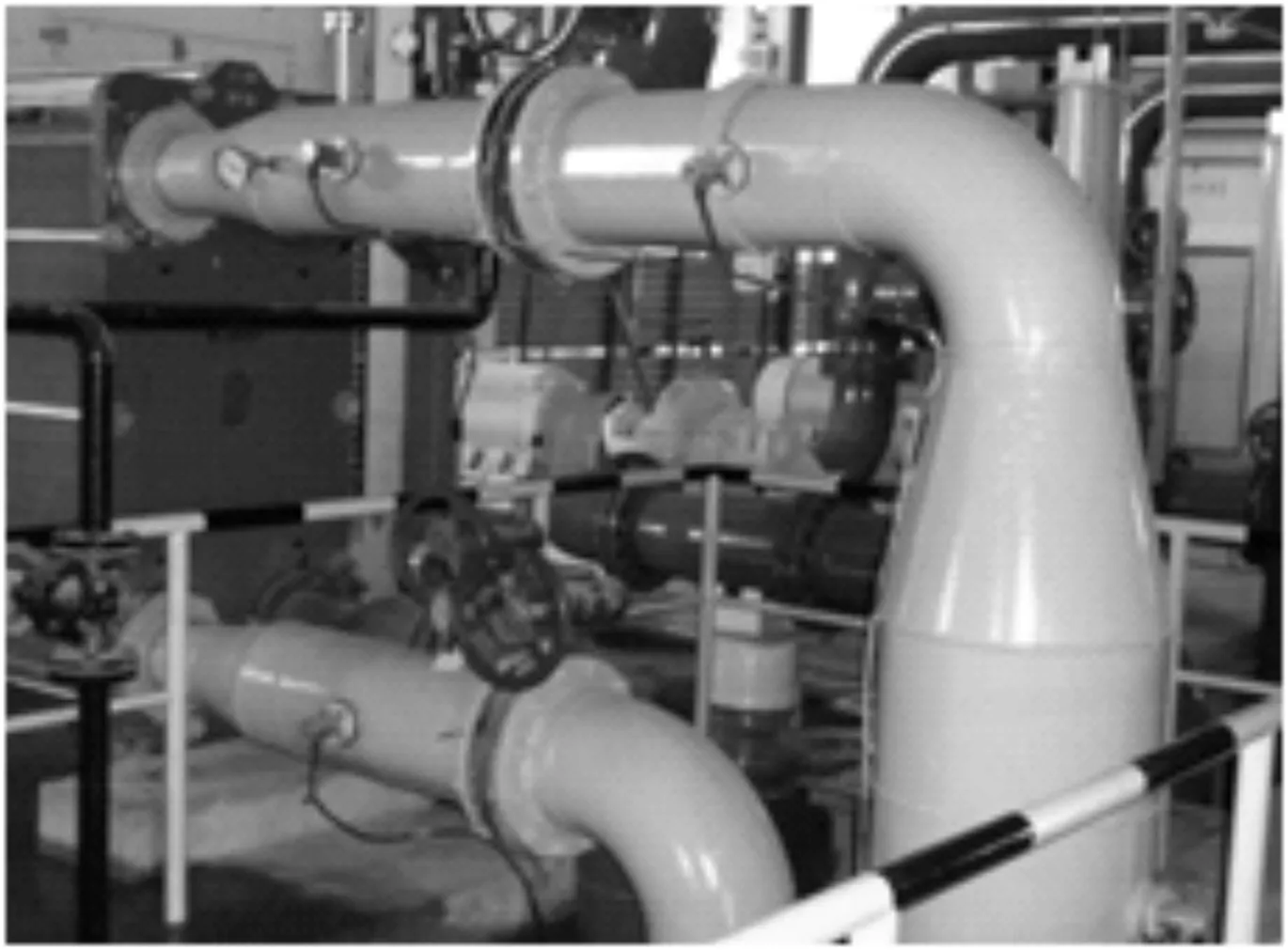

滨海电厂管道阴极保护

滨海电厂腐蚀污损控制技术滨海电厂一般采用海水作为循环水,导致循环水系统管道及设备的腐蚀及生物污损。1987年,海腐所开发了防腐防污双防控制技术,20多年来,通过不断研究完善及工程应用,于1992年获冶金部科技进步三等奖。随后又开展了电厂大型循环水泵阴极保护优化技术、小口径海水管道外加电流保护技术、滨海电厂防腐及防污调研等研究工作,开发了复合双参比电极、线性辅助阳极等配套产品,其中“滨海电厂防腐防污综合治理”获2003年度教育部科技进步二等奖。自1987年以来,先后完成了5大发电公司及国华电力等数10个滨海电厂的防腐防污工程项目,同时为上海电气、哈电站、西北电力设计院等承担的国外滨海电厂项目提供技术支持和产品配套,推动了我国滨海电厂防腐防污技术的发展。随着国家对环境要求的提高,部分滨海电厂采用海水二次循环,自2005年始,海腐所针对滨海电厂特大型海水冷却塔开展了结构材料及防腐蚀研究,先后完成了国华宁海发电厂、西南电力设计院、西北电力设计院及河北电力勘察设计院等的相关研究课题,形成了海水冷却塔结构材料及防腐蚀成套技术,其中参与的“13 000 m2海水冷却塔研究及应用”获2011年度国家能源科技进步二等奖。

管线阴极保护技术施工

油气管道阴极保护与杂散电流防护技术为延长油气管道的使用寿命,通常采用管道涂层及阴极保护联合保护措施。1996年始,海腐所承担了国内山西省地市间天然气管网、河北省地市天然气管网、山东省地市天然气管网、华南蓝天长输航油管道等大量典型长输管道的阴保工作。目前主要承担新奥燃气、中国燃气、港华燃气、华润燃气等城市管网阴极保护项目。由于地理因素的限制,采用高性能涂层管道不可避免的穿越公共走廊,遭受土壤中沿规定路径之外途径流动的杂散电流的影响日益突出,它能在短时间内导致管道腐蚀穿孔。另外,杂散电流也会干扰管道现有阴极保护系统的正常运行,导致管道上牺牲阳极的极性逆转,加速管道防腐层的剥离,甚至还会危及管道操作人员的人身安全。为此,针对直流杂散电流的干扰,主要采用强制排流站或对管道原有阴保系统进行极性升级改造等措施来抵消杂散电流的影响;对于交流杂散电流的干扰,主要采用比管道电位负的金属材料安装成接地地床或者使用固态去耦合器与其它金属接地装置串联等措施抵消。所开发的杂散电流排流防护技术已成功应用于珠三角某天然气长输管道、华南某干线机场的长输和机坪航油管道、华东某城市高压燃气管道、湖南某长输天然气长输管道等项目。

石油装置腐蚀调查与评估

石油化工装置、设备、管道腐蚀监检测及综合治理技术石油化工上中下游涵盖了油气田、集输系统、长输管线及储罐等储运设施、化工装置等。针对不同的系统、不同的腐蚀环境,海腐所开展了针对性腐蚀监检测技术及综合治理技术研究。针对油气田油井管及套管的腐蚀,研究开发了专用牺牲阳极保护装置;针对原油储罐罐底沉积水变成大量沉积油泥的状况,研究开发了油泥环境中保持电流效率的牺牲阳极等。长输管线管道完整性管理越来越显示出安全运行的重要性,但完整性管理离不开专业大数据的支持;海腐所在外防腐层检测现场技术应用、管道沿线土壤腐蚀系统性评估及杂散电流现场监检测技术及排流技术等领域作了大量的研究和数据积累,并先后应用到超过1 000 km的油气埋地管道的监检测项目中。结合停工检修期开展定期、不定期的腐蚀调查与评估,结合对特定部位的失效分析,寻找早期发现石油化工装置安全隐患的有效途径。先后完成了中石化、中石油、中海油多套装置的腐蚀调查与评估工作,针对石化装置中腐蚀特别严重的水冷交换设备,研发了涂层加专用牺牲阳极保护的解决方案,经多个炼化企业推广应用,取得了良好的效果。

3 成果及合作交流

海腐所现有职工80余人,各类研究技术人员60余人,国家“千人计划”专家1人,教授级高工2人,高级工程师15人,二级以上建造师12人,注册咨询师1人。近年来获国家和省部级科技进步奖16项,其中获国家科技进步二等奖 2项、三等奖1项;获得专利21项,其中发明专利10项;主持及参与制定国家标准6项;出版和参与编写专著各2部;发表论文400余篇。相继与美国金属学会、英国涂料协会、日本物质材料研究机构、瑞典腐蚀研究所等建立了学术交流和专家互访机制,参加了法国第六届钛合金会议、国际腐蚀大会、亚太腐蚀大会、NACE东亚与太平洋地区研讨会及国际海洋工程腐蚀防护研讨会等国际性专业会议,与各国代表进行广泛的接触和交流。其中与法国腐蚀研究所在“特种金属材料腐蚀与防护”领域开展了5年的合作,与日本冶金株式会社合作开展了为期10年的“超耐蚀材料水环境中腐蚀行为研究”项目。同时加强与国内大专院校、设计部门、科研部门及企业的联合,优势互补,助推我国海洋材料防腐与防污技术快速发展。