轴瓦自动进出料冲孔模的设计

2014-08-29上海菲特尔莫古轴瓦有限公司200072张国娟

上海菲特尔莫古轴瓦有限公司 (200072) 张国娟

上海通用汽车有限公司 (201206) 龚红卫

近年来,随着汽车市场不断翻新变化,各类轴瓦新品种也随之扩大。根据市场需求量小且品种杂的特点,改进原有陈旧单件生产设备,使之转变为自动生产小批量且通用性强的模具成为了必须。在此,介绍一下冲孔由手工改进为带有自动进出料的冲孔模,其不仅操作方便,且安全性强、生产效率高、通用性强、换模速度快、互换精度好。

一、改进方向

1.提高劳动生产率

(1)冲孔方式改变 原冲孔方式是通过手拿住轴瓦放入凹模内,冲头装在上模板上,冲孔从合金层冲到钢背层,钢背层有毛刺产生,后道工序必须要进行钢背锪孔去毛刺;新冲孔模,冲孔从钢背往合金冲孔,可减少轴瓦钢背锪孔去毛刺道序。

(2)新冲孔模 采用自动进出料,提高生产效率;单模每班产量从原来2600片提高到了7200片。

2.提高操作安全

采用自动进出料导轨避免了手入模。原冲孔方式是通过手拿住轴瓦放入凹模内,冲头装在上模板上,然后通过手拿住轴瓦,按下按钮进行冲孔,轴瓦外径大的手还可以拿住,轴瓦外径小的很难拿,且手入模比较危险,通过改进避免了安全隐患。

二、具体设计

1.自动进出料冲孔模的具体实施

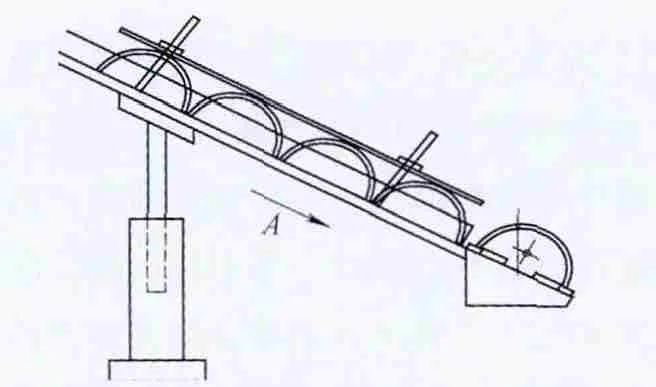

如图1所示,自动进出料冲孔模示意包括凹模5安装在工作台上,凹模5两端分别设有进料口6和出料口3,该进料口6与进料导轨11相连接,该出料口3与出料导轨2相连接,还包括送料气缸8安装在工作台上,进料口6位于凹模5和送料气缸8之间,且送料气缸8送料方向与进料导轨11的进料方向相垂直,送料方向为图中B向所示,进料方向为图中A向所示,出料方向为图中C向所示。

图1 轴瓦自动进出料冲孔模加工结构示意

如图2所示,进料导轨11是沿进料方向A向下倾斜的,便于轴瓦利用本身的自重滑下进入加工部位导轨。且出料导轨2是沿出料方向C向下倾斜的,倾斜角度可调节,便于冲完孔的轴瓦靠本身的自重沿着出料导轨翻身滑下。

图2 轴瓦自动进出料冲孔模进料部分结构

进料时,将轴瓦一片片放入带倾斜角度的进料导轨11,通过轴瓦本身的自重在进料导轨11中滑下进入进料口6,进料导轨11上安装有一传感器1,当进料导轨11上的料放到传感器1高度时,传感器1给送料汽缸8信号,送料汽缸8通过头部带的磁性推料头7送料到凹模芯座4靠近进料口6的端面处,凹模芯座4的该进料端面带导角,便于接收定位轴瓦料。然后,通过调节凹模芯座4上的定位螺栓9长度来调节孔的对称度。凹模芯座4侧面装有一传感器,当轴瓦被推到凹模芯座4处时,该传感器给冲压机信号,然后冲头冲下进行冲孔作业。同时,该传感器给送料气缸8信号,磁性送料头7从送料气缸8退回。当冲头脱模后,送料气缸8再送第二片轴瓦到凹模芯座4处,同时将冲完孔的轴瓦推出冲孔区域,接着冲下一片轴瓦料,依次循环。

当进料导轨11上的料低于传感器1位置时,冲压机自动停下,当料再次放到高于传感器1位置时,冲压机继续作业,从而可以很好控制进料速度。冲孔完成后,后一片轴瓦推动前一片轴瓦,当出料导轨2上积几片轴瓦后,通过调节该出料导轨2的角度,使得冲完孔的轴瓦由于本身的自重沿着出料导轨2翻身进入出料整理区,呈一片片顺序排列,由操作人员成把取出。

2.冲孔模试制过程中关键技术问题

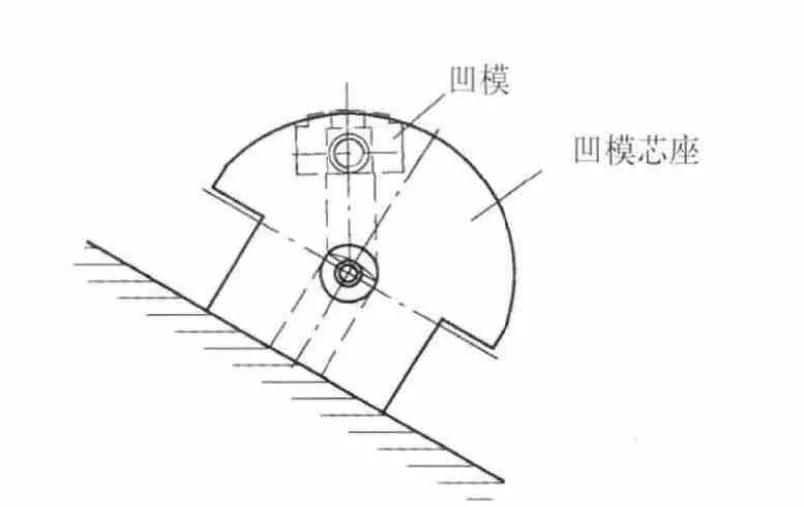

(1)冲孔时轴瓦外圆钢背层发生变形 本装置设计的冲孔是从轴瓦钢背层冲到合金层,以避免毛刺产生,但却容易引起轴瓦外圆面钢背层贴合面的破坏。采用的解决方案如图3所示,设计了一个凹模芯座安装在工作台上,凹模芯座的顶面为半圆柱面,凹模镶嵌在凹模芯座内,凹模的顶面高于凹模芯座的顶面,高出的距离以0.15~0.20mm为宜,轴瓦冲孔时,孔附近区域的轴瓦内表面与凹模顶面紧密贴合,而轴瓦内表面上其他区域是贴在凹模芯座的半圆柱面上,这样冲孔时在保证圆孔精度的同时又能大幅减小轴瓦变形,保证轴瓦在使用装配时外圆与座孔的贴合度,且因为凹模是易损件,设计中将凹模固定在凹模芯座中,更换凹模也非常方便,换模速度快,互换精度好。

(2)轴瓦定位不稳定 由于采用气缸送料,气缸有冲击力,定位不是很稳定,轴瓦在宽度方向对称度要求0.4mm很难保证。解决方案是送料气缸8的头部安装磁性送料头7,该磁性送料头7包括一

图3 轴瓦自动进出料冲孔模凹模安装部分结构

铝材料制成的壳体,壳体内嵌有永磁铁,壳体周边用不锈钢皮包围。该磁性送料头采用铝材料,可以减轻重量,磁性头对轴瓦有吸引作用,从而在送料中对轴瓦很好的定位。采用不锈钢皮包住四边,可减少周围的磁场作用。再将送料气缸8上带有磁性送料头7,磁性送料头7可吸住轴瓦并将轴瓦送料到凹模芯座4靠近进料口6处的端面处(磁性送料头7对轴瓦有定位作用),在该端面处,有一定位螺栓9,定位螺栓9螺纹联接在凹模芯座4上,通过旋入、旋出该定位螺栓9,可限制磁性送料头7的送料位置,即对轴瓦进行定位,保证冲的圆孔在轴瓦宽度方向上的对称度要求,轴瓦在冲孔区域,通过磁性送料头7和定位螺栓9对轴瓦进行双定位,保证了圆孔对称度要求,采用双定位后对称度最大值在0.12mm左右,从而符合了图样要求。

(3)轴瓦冲孔角度调整 轴瓦有弹张量,每一批次弹张量都有变化,变化值最大在0.5mm左右,由于轴瓦弹张量变化,所以每一批次冲孔角度都会发生变化,一般工艺要求角度要求在±1°,此解决方案采用送料气缸8带导向驱动装置,防止气缸活塞产生扭转,使送料稳定性好。另外,在凹模芯座4底座上安装压板,压板下装有调节弹簧,通过调节弹簧来调节压板高低,可调节轴瓦冲孔角度。

此自动冲孔设备安装在250kN冲压机上,实现了自动进出料,自动加工,大幅提高了工作效率和操作安全性,且结构简单,通用性好,便于在普通冲压机上实现。

三、进一步设想

进一步设想是在进料导轨处加装计数器,并可按生产需求调节气缸送料速度。在出料处加装一对防错接近开关,把自动流水线技术应用到单件设备生产上。