汽车轮毂轴承锻造工艺有限元模拟

2014-08-29江苏扬力集团有限公司扬州225127詹俊勇

江苏扬力集团有限公司 (扬州 225127) 詹俊勇

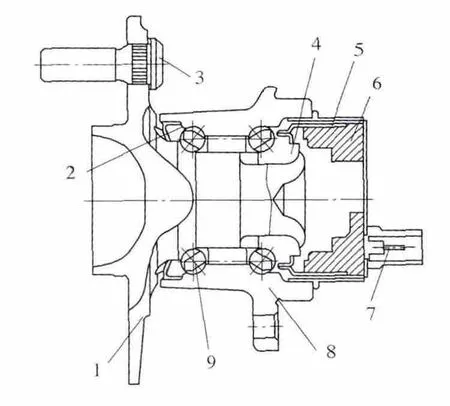

轮毂轴承单元球轴承是在标准角接触球轴承和圆锥滚子轴承基础上发展起来的,其将两套轴承作为一体(见图1),具有组装性能好、可省略游隙调整、重量轻、结构紧凑、载荷容量大,为密封轴承可事先装入润滑脂、省略外部轮毂密封及免于维修等优点,已广泛用于轿车中,在载货汽车中也有逐步扩大应用的趋势。

图1 汽车轮毂轴承结构

汽车轮毂轴承内外圈是使用热模锻压力机锻造成形,其坯件非机加工表面较多,要求精密锻造成形。将有限元分析方法运用到轮毂轴承单元精密锻造中,能很好提前发现实际锻造过程中可能出现的缺陷和解决实际生产中的难题。利用有限元软件能够分析金属成形过程中多个关联对象耦合作用下大变形和热特性,能够在考虑变形热效应及工件与模具和周围介质热交换的情况下,确定变形的应力应变和温度分布,从而给轮毂轴承锻造工艺优化和模具设计提供了指导,对实际生产提供了理论支持。

1.轮毂轴承内外圈锻件及工艺流程

汽车轮毂轴承(内外圈)模型如图2所示,采用25MN热模锻压力机,搭配步进式机械手、自动喷雾装置、自动上下料装置、中频感应加热炉等辅机完成轮毂轴承锻造成形。其中内圈采用4工位锻造,外圈采用4工位锻造,其锻造工艺流程如图3所示。

图2 轮毂轴承内外圈锻件三维模型

图3 轮毂轴承内/外圈成形工艺流程

2.有限元模拟参数

根据上述工艺,分别取轮毂轴承内外圈实体1/5和1/4进行热—力耦合模拟,模拟参数如附表所示。

有限元模拟参数

3.模拟结果及分析

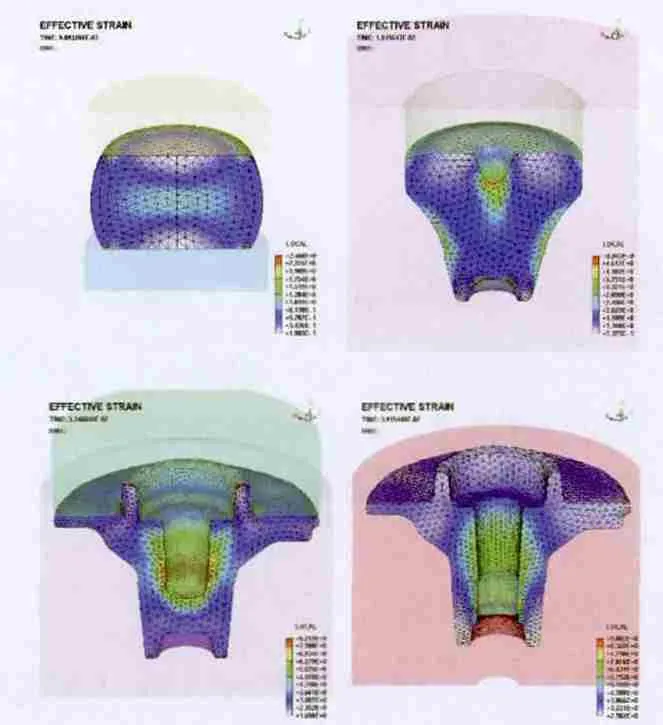

轮毂轴承内圈模拟结果及分析(见图4、图5)。镦粗、预锻、终锻和冲孔的成形载荷依次为1720kN、13420kN、19670kN和350kN,总成形载荷约为35160kN。镦粗、预锻、终锻和冲孔的最大等效应变分别为2.46、5.04、7.99和9.66。镦粗、预锻、终锻和冲孔各工步流线分布良好(见图6),未出现折叠等锻造缺陷。

图4 轮毂轴承内圈各工步载荷-行程曲线

图5 轮毂内圈各工步等效应变云图

各工步的温度场范围为810~1100℃。符合GCr15理论锻造温度范围800~1080℃(见图7)。

图6 轮毂内圈各工步金属流线分布

图7 轮毂内圈各工步(除冲孔)温度场分布

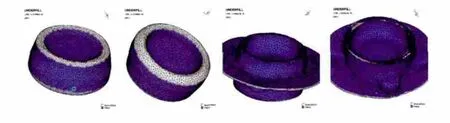

轮毂内圈预锻和终锻工步充满情况见图8,蓝色部分表示金属完全充满,白色部分表示未充满。可看出预锻和终锻都有未充满部分。实际生产中下料尺寸存在偏差,在工艺和模具设计时,故意留有未充满部分,避免因材料填充过满而造成压力机“闷车”。为达到终尺寸要求,且有效降低闭式锻成形载荷,在终锻模具顶部和最大外径处加大余量,使得金属未充满型腔时就达到锻件尺寸要求。

图8 轮毂内圈预锻和终锻工步充满情况

4.轮毂轴承外圈模拟结果及分析

镦粗、预锻、终锻和切边冲孔的成形载荷依次为1540kN、3190kN、20880kN和800kN,总成形载荷约为26410kN(见图9)。镦粗、预锻、终锻和切边冲孔的最大等效应变分别为2.66、2.79、4.55和5.16(见图10)。镦粗、预锻、终锻和冲孔各工步流线分布良好,未出现折叠等锻造缺陷(见图11)。各工步的温度场范围为807~1115℃。符合GCr15的理论锻造温度范围800~1080℃(见图12)。

轮毂外圈预锻和终锻工步充满情况见图13,蓝色部分表示金属完全充满,白色部分表示未充满。由此看出预锻和终锻都有未充满部分。实际生产中下料尺寸存在偏差,预锻过程是闭式锻,在工艺和模具设计时,故意留有未充满部分,避免因材料填充过满而造成压力机“闷车”。终锻件的白色部分属于飞边,不予考虑,总体充满效果良好。

图9 轮毂轴承外圈各工步载荷-行程曲线

图10 轮毂外圈各工步等效应变云图

图11 轮毂外圈各工步金属流线分布

图12 轮毂外圈各工步(除切边冲孔)温度场分布

图13 轮毂外圈预锻和终锻工步充满情况

5.结语

(1)热模锻压力机对下料要求准确,尤其在闭式锻造时下料过大会有“闷车”可能性,也会使成形力急剧上升,导致模具应力过大,缩短模具寿命。

(2)对于四工位成形工艺,预锻、终锻最靠近压机中心位置,工艺设计时尽可能平衡预锻和终锻成形载荷,避免相差过大,偏载运行,对压机造成损坏,也难以保证成形件精度。

(3)轮毂轴承内外圈是深型腔零件,相对于扁平零件而言,模具应力会偏大,在工艺和模具设计时,优化预锻形状和模具结构是重点,目的是降低成形载荷,减小模具应力。

(4)用热模锻压力机参数进行有限元模拟,总成形载荷都超过了25MN,锻造工艺还需适当优化。