溪洛渡右岸地下电站尾水调压室滑模施工技术

2014-08-29龙盎,付继林

龙 盎, 付 继 林

(中国长江三峡集团公司 溪洛渡工程建设部,云南 永善 657300)

1 工程概述

溪洛渡水电站右岸地下电站尾水调压室为地下阻抗式,3室结构。开挖尺寸为317 m×26.5 m×96 m(长×宽×高),其间设两道18 m厚的岩柱隔墙,每个独立调压室通过阻抗隔板将其分为底部流道和调压井两部分。

每个调压室又包含3个闸门井,其余部分为边墙。上游边墙、闸门井闸墩高41 m,混凝土厚度分别为1 m、6.5 m。调压室下游边墙高59.5 m,宽86 m,衬砌厚度1 m。右岸尾水调压室结构布置情况见图1.

2 混凝土施工方案

图1 尾水调压室结构布置图

溪洛渡右岸地下电站尾水调压室衬砌工作面多、工作量大、工期紧,需要给后期尾调闸门安装、调试预留足够的时间。若采用传统的排架立模工艺,按常规的3 m衬砌分层高度,施工层数将达到20层,工期过长,将造成原材料和人工成本高,大量使用高排架安全风险高且人工立模易产生错台等质量缺陷等缺点。为此,右岸尾水调压室闸墩混凝土采用了闸墩滑模施工方案,上下游边墙的混凝土采用了单面边墙滑模施工方案。

由于普通的单面滑模为单面受力,而上下游边墙衬砌厚度仅为1 m,同时,考虑适当的施工工作面,爬杆内置于混凝土将导致其整体性较差无法保证其稳定,因此而最终采用了在国内并不多见的、将爬杆布置于混凝土外、增加滑模钢导轨的外置式单面滑模。导轨共7组,采用双20 a槽钢组合型式,通过长短螺杆和定位锥与岩壁上的锚杆连接,长螺杆两端和中间均有螺纹,连接后,螺杆既可以承受拉力(主要荷载),也可以承受一定的压力。

2.1 混凝土的分层与分块

按照设计变形缝位置,将每个尾调井闸墩分为3块,每个尾调井下游边墙分为3块。滑模施工部位不设置水平施工缝,按一次滑升完成施工。单个尾水调压室混凝土分块情况见图2。

2.2 滑模的配置

图2 尾水调压室闸墩及边墙分块图(以⑤调压室为例)

根据调压室结构特点及工期安排,共配置了1套中间闸墩滑模、1套左闸墩滑模、1套右闸墩滑模以及3套单面边墙滑模。

3 滑模结构

3.1 单面滑模结构

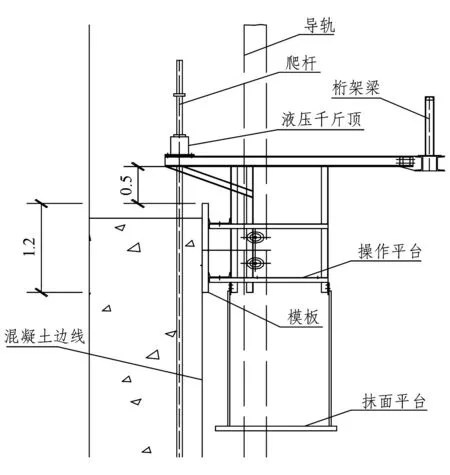

尾水调压室的3套单面滑模应严格按照4#、5#、6#尾水调压室各1套进行周转使用,且各套单面滑模在1个调压室内周转使用。单面滑模设计标准长度为30 m,可根据仓面长度缩短或加长使用,加长部分滑模结构应另外增加,严禁从另1套滑模中周转使用。单面滑模主要由模板、导轨、爬杆、提升架、液压千斤顶、长短螺杆、导轮装置、背楞、平台构造等主要构件组成。单面滑模结构见图3、图5。

图3 单面滑模结构及爬杆布置图

图4 闸墩滑模结构及爬杆布置图

图5 单面滑模立面布置图

模板设计高度为1.2 m。滑模滑升时,应边滑升施工、边拆除模板上面1组长螺杆与定位锥的连接,同时及时安装好模板下面1组的长螺杆与定位锥的连接。定位锥滑进模板前须将堵头螺栓盖上,定位锥滑出模板后应及时清理干净。

3.2 闸墩滑模结构

闸墩滑模的主要结构同单面滑模主要构件。闸墩和闸门槽位置设计为整体滑模型式,通过上下两层型钢组成框架结构,整个框架通过提升架和导轮装置与爬杆和导轨连接,通过液压千斤顶向上爬升。与单面滑模不同的是,闸墩滑模爬杆布置在混凝土内。闸墩滑模结构见图4与图6。

图6 闸墩滑模平面图

4 滑模施工

4.1 施工准备工作

滑模混凝土施工具有很高的连续性要求,必须做好充分的准备工作,以保障混凝土施工的顺利进行。

为确保滑模施工的连续性,在滑模安装前自上而下对调压井边墙用高压水进行冲洗,对存在局部欠挖的部位提前安排进行处理。待处理结束方可进行滑模的安装。

滑模混凝土原规划方案为泵送入仓,但由于泵送距离过长,易发生泵管堵管现象。因此,由泵送改为溜槽直接入仓,从隔墩至混凝土浇筑面搭设斜(水平夹角30°)栈桥,在栈桥上布置混凝土溜槽,溜槽下均匀布置混凝土溜管,各溜管下端设置分料溜槽入仓。

4.2 模板施工工艺

滑模施工分为初始滑升、正常滑升和完成滑升三个阶段。滑升过程中对液压装置、模板结构以及有关设施的负载条件下作全面的检查,发现问题及时处理。因全部荷载均由爬杆承受,应重点检查爬杆有无弯曲情况、千斤顶和油管接头有无漏油现象、模板倾斜度是否正常等。

(1)初始滑升。

首批入仓的混凝土分层连续浇筑至60~70 cm高后,当混凝土强度达到0.2~0.3 MPa时,即用手按压混凝土面,若能留有1 mm左右的痕迹,便可开始试滑升。初始脱模时间必须在现场进行取样试验确定。若无异常现象,方可转入正常滑升阶段。

(2)正常滑升。

滑模经初始滑升并检查调整后,即可正常滑升。正常滑升时应控制滑升速度为10~20 cm/h,每次滑升20~30 cm。根据脱模混凝土的状态适时调整滑升速度。正常滑升阶段的混凝土浇筑与钢筋绑扎、模板滑升施工等各道工序之间应相互交替进行,紧密衔接,以保证施工顺利进行。

(3)完成滑升。

当模板滑升至距终止高程约1 m左右时,滑模即进入完成滑升阶段。此时应放慢滑升速度,准确找平混凝土,以保证顶部高程及位置的正确。

混凝土浇筑结束后,模板继续上滑,直至混凝土与模板完全脱开为止。在此阶段,必须严格控制滑模滑升的速度。

5 滑模的先进性

5.1 滑模施工具有的技术优势及特点

与传统的分层立模施工方法相比较,采用滑模施工具有以下优势:

(1)结构整体性好,表面质量可以得到进一步提高。混凝土分层连续浇筑,各层之间可不形成施工缝,因而结构整体性好。同时,混凝土面可随模板的提升及时地进行二次抹面,能有效地减少混凝土表面气泡及收缩裂缝,提高外观质量。

经检测,尾调室平均混凝土表面平整度为1.67 mm,混凝土表面联合普查无表面裂缝,无蜂窝麻面现象(图7)。

图7 尾调室闸墩滑模混凝土施工

(2)节约模板和劳动力,创造了良好的经济效益。不但可以大量节约模板,同时亦可极大地减少装拆模板的劳动力,且浇筑混凝土方便, 可实现多工序连续作业,减少了施工缝的处理,显著缩短了工期,改善了操作条件,因而有利于安全施工。

(3)尾调滑模施工技术综合解决了高边墙混凝土施工工程量大、施工通道少、相互干扰大、进度紧等施工难题,实现了进度、质量、安全的协调发展。

5.2 滑模结构的优化

(1)单面滑模外置式爬杆。

传统的单面滑模均为滑模爬杆内置式,其缺点为爬杆容易产生偏心受力问题。溪洛渡右岸地下电站尾调室单面滑模首次大胆采用了爬杆外置式单面滑模,成功解决了爬杆受力的偏心问题。

(2)闸墩滑模旋转料斗。

通过对闸墩滑模混凝土入仓方式进行不断的研究优化,设计出了滑模旋转分料料斗,旋转分料料斗随滑模一起滑升,解决了混凝土入仓时溜槽搭设量大的问题,节约了施工空间。

6 结 语

由于受施工通道及施工空间限制,滑模在尾水调压室混凝土施工中的应用并不多见。在溪洛渡右岸地下电站尾水调压室混凝土施工过程中,采用了外置式滑模结构并取得了成功,为今后大中型水电站尾水调压室混凝土施工提供了一套完整的施工工艺。

参考文献:

[1] 丁 伟,方志勇,张方安.调压井混凝土衬砌滑模施工[J]. 水电与新能源, 2010,14(1):60-63.

[2] 戴 勇.白莲河蓄能电站调压井衬砌滑模施工[J]. 东北水利水电, 2008,26(8):14-16.

[3] 于忠金.大断面水电站调压井滑模施工[J]. 东北水利水电, 2013,31(9):19-22.

[4] 武斌忠.引子渡水电站滑模施工工艺简介[J]. 大坝与安全, 2004,19(2):47-49.

[5] 汪亚超,管宪伟,刘成如,王清玉.滑模在耿楼枢纽节制闸闸墩混凝土施工中的应用[J]. 治淮, 2008,25(12):31-32.