自制可移动喷锚小车在南水北调SG9标高边坡锚喷支护施工中的应用

2014-08-29李有发,皮晶敏,何鹏飞

李 有 发, 皮 晶 敏, 何 鹏 飞

(中国水利水电第十工程局有限公司 三分局,四川 都江堰 611830)

1 工程概述

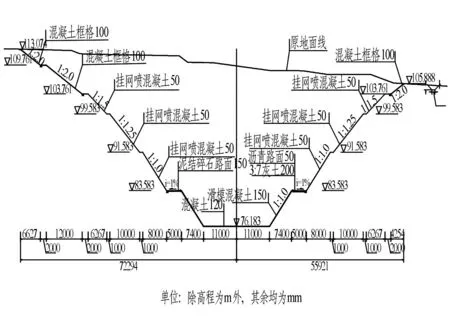

南水北调中线漳古段SG9标起自河北省邢台市内邱县中宅阳村,止于内邱县西邵明村,桩号133+870~145+580,标段全长11.71 km,我局的中标金额为3.676亿元。其中石渠段桩号144+121~145+580边坡为喷锚支护。该渠段沿线分布两座桥梁,渠道开挖断面为梯形,过水断面底宽22 m,最大挖深约34 m,边坡自下而上每6~8 m高设置一个1 m宽的马道。渠道断面见图1。喷锚支护部位为1~4级马道间的边坡,坡比1∶1~1∶1.5,喷锚最大垂直高度22 m,混凝土标号为C20F150,沿渠道每20 m设一道分缝,素喷混凝土厚5 cm,锚杆挂钢筋网喷射混凝土厚10 cm。钢筋网为φ6@200 mm。锚杆直径φ22、φ25,全长粘结型,砂浆强度为M20,间距均为2 m×2 m,锚杆锚深2 m、3 m、6 m不等。排水孔装设DN50 mm排水管,孔深3 m,间距2 m×2 m。

喷锚支护工程量为5 cm厚素喷混凝土662 m3,挂网锚喷10 cm厚混凝土5 145 m3,钢筋网160 t,φ22锚杆5 020根,φ25锚杆长3 m的7 385根、长6 m的160根,排水孔37 900个。

锚喷支护施工时段为2011年9月~2012年11月,共15个月。其中,2011年12月16日~2012年3月15日期间共3个月为低温季节,不能施工;每年的7月中旬~9月中旬共2个月为雨季,基本不能施工,故该工程有效工期仅为10个月,非有效施工时间过长,工作量大、工期紧张。

图1 渠道断面图

该工程具有的工程特点:

(1) 因工程进度需要,一级马道以下渠道过水断面混凝土衬砌与一级马道以上喷锚支护同时施工,上下交错作业,相互间存在施工干扰及交叉作业安全隐患。

(2) 渠道过水断面混凝土衬砌为工程进度控制的关键项目,施工以渠道衬砌为主,作为渠道衬砌唯一运输通道的一级马道必须保证畅通。故喷锚支护场地受渠道衬砌制约,工作面需根据渠道衬砌灵活调整,不能沿渠道连续作业。

(3) 桥梁两侧各预留50 m边坡,桥梁完工后再实施喷锚支护。桥梁处的边坡支护与其他边坡支护施工需间隔一段时间(具体时段长根据桥梁单位施工进度确定,不可控)。冬季低温及夏季降雨影响时间长达5个月(不含桥梁施工影响时间),非有效施工时间长,物资设备闲置时间长。

(4) 喷锚支护渠段1级马道宽5 m,2~4级马道设计宽度为1 m,因其狭窄而无法采用汽车吊辅助垂直运输,喷锚支护边坡坡比为1∶1~1∶1.5,最大垂直高度约22 m,坡陡且高,人员行走及施工操作困难,在坡上搬运设备物资更加困难且危险。

2 锚喷支护施工规划及机械设备选型

锚喷支护施工规划为沿渠道轴线方向分段施工,从坡脚至坡顶一次性成型,分段长度为20 m。安排两个施工组分左右边坡同时作业,每组按工艺又分成锚杆(含排水管)、挂钢筋网、喷射混凝土3个班组平行施工。

排水孔及≤3 m长锚杆采用QSD8-YT28型手风钻(φ42钻头)钻孔(重26 kg),≥3 m长锚杆采用KQZ-90型支架式潜孔钻机(φ70钻头)钻孔(裸机重180 kg);喷射混凝土采用2台PZ-6型干式混凝土喷射机干喷法施工,2台20 m3电动空压机集中供风。混凝土混合料由拌和站集中拌制,4.5 t自卸车运送。

3 自制小车喷锚支护施工方案的选定

施工前期,采用沿渠道轴线方向分段,沿待支护边坡满坡面搭设脚手架作为锚喷支护施工平台进行施工。该方案的缺点:(1)两组人员两岸同时施工并独立形成流水作业,需投入大量的钢管、扣件等周转性材料及搭拆人员,人员及周转性材料投入大;(2)众多的人及材料均在20多m高的陡坡上长期来回周转,安全管理困难;(3)非有效施工时段大量周转性材料闲置,无谓增加成本;(4)脚手架在喷射混凝土结束后方可自上而下拆除,故保护已完工支护坡面困难;另外钢管在已喷射混凝土坡面上留下大量的洞眼,需修补缺陷,费时费工且影响喷混凝土整体质量及外观;(5)脚手架占用1级马道,影响渠道混凝土衬砌。因此,该方案成本高,安全管理风险大且影响渠道混凝土衬砌,不利于工程进度及质量控制和安全管理。

本着经济、灵活机动、能实现自下而上喷射混凝土以保证质量且不影响渠道混凝土衬砌的原则,经项目部全体员工反复研究,最终参考渠道混凝土衬砌滑模原理,自制了可沿坡面上下移动的小车进行喷锚支护施工。小车分滑动式和轮式两种,均采用手扳葫芦牵引提升,分别用于锚杆、排水孔施工和喷射混凝土施工。SG9标喷锚支护施工共制作并使用喷混凝土小车和锚杆施工小车各2套。

4 自制小车的结构

4.1 锚杆及排水孔施工小车

锚杆及排水孔施工小车结构见图2。车身长6 m,宽2.5 m,行走方式为滑动,2个建筑吊篮专用手扳葫芦(HSS-ZY16)牵引提升,牵引钢绳为φ12.5,滑动面为2道直径DN10 cm无缝钢管(间距3 m)。车身采用φ48钢管焊制(使用管长46 m,重176.64 kg);栏杆采用φ22钢筋焊制(使用钢筋长22.8 m重67.94 kg);不含小车操作平台活动板,小车总重为244.58 kg,耗材少,轻便。牵引钢绳采用φ25钢筋固定于待支护坡顶。操作平台活动板采用φ6 钢筋焊制,宽0.6 m,钢筋间距为10 cm×10 cm。因锚杆及排水孔施工总体速度比喷射混凝土慢,故配置2个小车作为1套。

图2 锚杆及排水孔施工小车侧面示意图

4.2 喷射混凝土施工小车

喷射混凝土施工小车结构见图3。车身长6 m,宽1.5 m,行走方式为轮子滚动。轮子为普通手推斗车车轮(含轴承),2个建筑吊篮专用手扳葫芦(HSS-ZY16)用于牵引提升,牵引钢绳为φ12.5。车身采用φ48钢管焊制(使用钢管长度为30.9 m,重188.66 kg);栏杆采用φ22钢筋焊制(共用钢筋长21.2 m,重63.18 kg);前轮用φ22钢筋焊于小车车身前端,后轮将轮子轴承焊在小车后端水平钢管上(轮子每个重约7.5 kg,4个共重30 kg,焊接φ22钢筋共6根,每根长0.6 m,钢筋总重为11 kg),故不含小车操作平台活动板的小车总重292.84 kg,耗材少,轻便。牵引钢绳及操作平台活动板与锚杆及排水孔施工小车一致。

5 主要施工工艺

图3 喷射混凝土施工小车侧面示意图

5.1 锚杆及排水孔施工

5.1.1 坡顶锚筋的固定

将用于挂施工小车的坡顶锚筋在小车就位前根据小车摆放位置事先锚固于待支护坡顶、马道平台内侧。钢筋直径≥φ25,锚固深度在原状土中≥1 m,岩石中≥0.4 m,外露长度≥0.5 m并设弯钩防止钢绳滑脱,需确保坡顶锚筋锚固牢靠。

5.1.2 滑轨的铺设

自制小车下面的滑轨为两道直径DN100 cm的无缝钢管,平行安设,单根长10 m,一次性拼装到待支护坡面顶,拼装接头制作成承插式。施工过程中滑轨不拆除,锚杆及排水管施工完成后待小车滑到坡底后拆除。

5.1.3 小车就位

小车采用装载机或自卸车运到场后人工抬运就位,对称放于滑轨上,栓好钢绳,扳动手扳葫芦试提升小车。提升时必须两端同步均衡,固定专人负责。

5.1.4 锚杆及排水管施工

材料、机具上下转运,钻孔,安放排水管、锚杆等均利用小车自下而上随小车提升逐排进行。本工程深度≤3 m的孔采用QSD8-YT28型手风钻钻孔,≥3 m的孔采用KQZ-90型支架式潜孔钻机钻孔,高压风枪清孔,先注浆后安插锚杆施工。支架式潜孔钻采用架管固定于小车上,防止其倾斜。采用砂浆搅拌机在现场拌制砂浆,锚杆注浆机随拌随用。

5.1.5 小车的转移

相应坡面锚杆及排水管完工后,缓缓将小车降到坡底,在坡底1级马道上转运。相邻工作面转运为4~5个人抬运,较远距离的转运采用装载机直接转运或装载机装自卸汽车转运。

5.2 钢筋挂网施工

挂网锚杆施工完毕且砂浆达一定强度后,开始挂钢筋网。φ6.5钢筋于营地内采用钢筋调直机调直,钢筋切割机切割成型,自卸汽车转运到现场,人工搬运至坡面直接铺设、绑扎。

5.3 喷射混凝土施工

本工程采用PZ—6型干式混凝土喷射机干喷法喷射混凝土,操作人员站在自制喷射混凝土小车平台上自下而上连续喷射,一次喷射成型。主要施工流程为坡顶锚筋固定、小车就位、喷射混凝土、提升小车、小车转移,方法同锚杆及排水管施工。小车就位前,先喷射小车所占压区域坡面混凝土,然后迅速就位小车,开始进行喷射混凝土施工。喷射料在拌和站集中拌制,使用2台4.5 t自卸车运送至施工现场。若小车轮子在已喷混凝土面上压出了痕迹,应及时回头喷补平。

6 应用效果及优点

SG9标喷锚支护施工共投入了2套自制喷锚支护小车,除桥梁施工影响及占压渠段外,其余坡面的喷锚支护施工于2012年11月20日全部完工,较桥梁单位箱梁完工工期提前了4个月。施工过程中未发生安全事故,未出现喷锚支护施工影响渠道衬砌现象,喷锚支护成品质量及外观质量经检测均满足设计要求。

7 结 语

自制喷锚支护小车结构简单,便于制作、操作、维修、转运,可兼作为垂直运输设备,施工灵活机动,容易掌握,成本低、经济、机械化程度高,周转速度快,效率高,对其他项目施工干扰少,安全可控,可减少人员及资金投入,而且能保证工程工期及质量,也符合提倡机械化施工、减少人员投入的发展趋势。 该方案在南水北调中线漳古段SG9标的应用效果表明,值得类似工程借鉴参考。