涪江古城水电站千枚岩大断面隧洞的开挖施工

2014-08-29曾建,李俊

曾 建, 李 俊

(中国水利水电第十工程局有限公司 一分局,四川 都江堰 611830)

1 工程概述

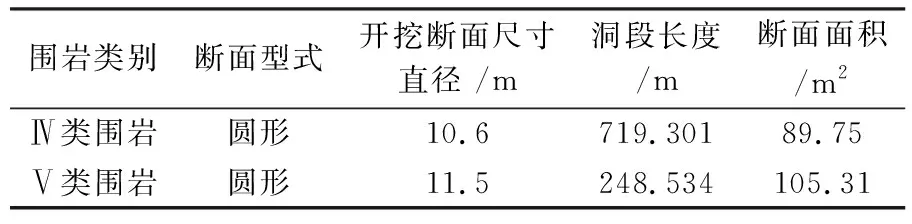

古城水电站位于四川省平武县境内的涪江上游干流上,是涪江上游干流水电梯级开发的第二级,为低闸引水式电站。电站装机2台,总装机容量为100 MW。古城水电站引水隧洞断面为圆形,衬后内径9.5 m。我公司标内承建桩号(引)5+955.380~(引)6+923.215洞段,总洞长为967.835 m,开挖断面参数见表1。

表1 引水隧洞各围岩类别及开挖断面参数表

我公司标内承建的引水隧洞段位于赵家坪倒转背斜南翼近轴部,隧洞顶板埋深15~215 m,岩层单斜,产状270°~300°/SW(S)∠65°~85°。由于工程临近区域性大断裂(古城断裂),岩体受构造挤压应力作用,小的断裂破碎带、层间挤压揉皱带、劈理密集带较发育,岩层局部扭曲。洞室穿越地层主要为通化组上段第二层(St2-2),以灰色粉砂质千枚状板岩为主,夹薄层状砂岩及结晶生物碎屑灰岩透镜体。洞段内围岩以Ⅳ类为主,其余为Ⅴ类,岩体强度低,片理发育且岩层走向与洞轴线夹角较小,结构面组合不利,围岩稳定性差,引水隧洞全洞段均位于地下水位线以下。

2 施工的难点与特点

(1)引水隧洞围岩以灰色粉砂质千枚状板岩为主,围岩稳定性差且隧洞局部顶板埋深较浅,最小埋深仅为15 m,施工过程中出现塌方甚至冒顶的风险较大。

(2)引水隧洞全洞段处于地下水位线以下,且千枚岩岩性强度低,遇水软化,体积膨胀。千枚岩与水的结合势必会加大围岩失稳的风险,施工中极易出现塌方与涌水问题。

(3)引水隧洞洞身断面大(最大断面直径为11.5 m),且地质条件较为复杂,断面设计为圆形,开挖质量要求相对较高,需采用合理有效的爆破方法。

3 施工布置与施工程序

3.1 施工布置

(1)施工风、水、电。

施工用风、水、电均由5#施工支洞口所布置的供风、水、电系统接入,随开挖延伸。

(2)施工排水。

由于标段内引水隧洞处于地下水位线以下,洞内渗水量较大。在引水隧洞与5#施工支洞三岔口处设置了一个4 m×2 m×2.5 m的集水坑,使用2台18.5 kW离心泵抽排积水经5#施工支洞排出洞外。引水隧洞上游段的施工排水采用在隧洞左右侧各设置一条0.5 m×0.4 m排水沟的方式自流排水到三岔口集水坑内。引水隧洞下游段相应于三岔口集水坑位置为倒坡,掌子面施工排水采用在工作面设置临时集水坑 的 方 式,用2.2 kW潜水泵直接抽排入三岔口集水坑;另在下游隧洞左右侧各设置一条0.5 m×0.4 m的排水沟,并相距100 m左右设 置 一 个 2 m×1.5 m×

1.5 m的集水坑,收集的洞段渗流散水由排水沟自流入集水坑,用5.5 kW潜水泵抽排入三岔口集水坑。

洞身渗水主要采用集中引排的方法疏导渗水排出,以有效地减小渗水压力并缩小渗水与千枚岩结合的范围,从而降低围岩失稳的风险。在有渗水渗出的岩面按梅花形布置,打设深度3 m以上、间排距约1~1.5 m的排水孔,排水孔口接PVC材质软管沿洞壁将渗水引排至隧洞两侧排水沟内。

3.2 施工程序

由于古城水电站引水隧洞地质条件复杂,洞内渗水量较大,加之为大断面隧洞开挖,围岩强度低、自稳能力较差,若进行一次性全断面开挖,不仅施工难度大且存在较大的安全隐患,经过论证比选,采用将隧洞断面分为上下两部分开挖的方式:上断面先行开挖,待上断面开挖完成后再进行下断面开挖。开挖爆破参数在5#施工支洞避车洞位置通过爆破试验予以确定,上、下断面均采用水平向钻孔的方式,微差梯段爆破,上断面采用柳工ZL50C装载机装15 t自卸汽车运渣。下断面从隧洞尽头开始由内而外的方向钻爆开挖,PC220反挖装15 t自卸汽车运渣。

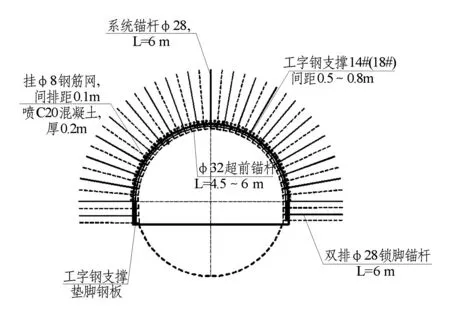

为确保施工过程中人员、设备的安全,需加强钻爆前的超前支护且开挖爆破后临时支护应及时跟进。上断面支护程序:爆破前打设φ32,L=4.5~6 m超前锚杆,爆破后及时喷5 cm厚C20混凝土封闭岩面,同时跟进Ⅰ14#或Ⅰ18#工字钢支撑加φ28、L=6 m锁脚锚杆、挂设φ8钢筋网再喷15 cm厚C20混凝土。下断面支护程序:爆破后及时喷5 cm厚C20混凝土封闭岩面,同时跟进φ28,L=4.5 m支护锚杆、挂设φ8钢筋网再喷15 cm厚C20混凝土。支护施工的关键在于及时、有效,以便控制围岩的变形、松弛和应力释放,使支护系统和围岩在共同变形过程中使围岩应力重新分布达到新的平衡,成为支护体系的组成部分,以便最大限度地保持围岩的固有强度并提高围岩的自稳能力,从而有效地确保施工质量和安全。

4 开挖及支护施工

4.1 上半断面的开挖与支护

4.1.1 上半断面开挖

为了有利于上半断面支护时工字钢支撑的两端底部能座落在岩基上,从而有效地将山岩压力传递至底部基岩,确保工字钢支撑联合支护系统的稳定性,将古城水电站引水隧洞上半断面与下半断面分界线设置在隧洞中心高程下1.5 m位置,且将中心高程以下1.5 m范围岩壁开挖成铅垂面,从而使得上半断面与下半断面在分界位置形成一个约20 cm的错台,从而将上半断面的工字钢支撑座落在该岩台上。

Ⅳ类围岩上半断面的开挖采用全断面掘进方式。爆破前,首先沿开挖线外侧打设一圈φ32,L=4.5 m,间距20~30 cm的超前锚杆。采用5星掏槽方式,周边采用光面爆破。周边孔间距为50 cm,采用φ25乳化炸药间隔不耦合装药,崩落孔孔距70~80 cm,W=60~70 cm,辅助孔孔距70~80 cm,W=70~90 cm,每循环钻孔深2.5 m。爆破采用非电毫秒雷管微差梯段挤压爆破 (炮孔布置见图1)。爆破石渣采用柳工ZL50C侧翻装载机装15 t自卸汽车运输。

图1 引水隧洞Ⅳ类围岩上层开挖炮孔布置示意图

因为Ⅴ类千枚质围岩岩体强度较Ⅳ类围岩更低,不适宜全断面开挖,故Ⅴ类围岩及不良地质段上半断面采用中导洞领进,两侧壁扩挖跟进的开挖方式,中导洞领进两侧壁1个循环。开挖前先沿洞顶开挖线外侧打设一圈超前锚杆锁固围岩外壁,超前锚杆参数为φ32,间距10~20 cm,两侧壁位置锚杆长度L=4.5 m,中导洞位置锚杆长度L=6 m。中导洞采用5星掏槽方式,周边采用光面爆破。周边孔距采用40 cm,φ25乳化炸药间隔不耦合装药。崩落孔距为70~80 cm,W=60~70 cm;辅助孔孔距为70~80 cm,W=70~80 cm,每循环钻孔深2 m。爆破采用非电毫秒雷管微差梯段挤压爆破 (炮孔布置情况见图2)。爆破石渣采用柳工ZL50C侧翻装载机装15 t自卸汽车运输。对于地下水发育或涌水的地段,爆破后及时喷混凝土封闭岩面并设置深排水孔,集中引水。

图2 引水隧洞Ⅴ类围岩中导洞及上层开挖炮孔布置示意图

4.1.2 上半断面支护

Ⅳ类围岩洞段的支护施工。在开挖爆破前,首先沿上一循环工字钢支撑上沿上仰10°~15°打设一圈间距为20~30 cm,φ32,L=4.5 m的超前锚杆,工字钢支撑上沿超前锚杆外露约30 cm,其余部分打入围岩,以保证爆破后(循环进尺≤2.5 m)有至少1.5 m锚杆深入掌子面围岩中,形成超前锚杆拱圈,临时改善岩拱的受力条件。爆破后立即登渣喷护厚度为5 cm的C20混凝土封闭所有的外露岩面。对于局部渗水较大或涌水的位置也采用就地登渣的方式打设深排水孔,将渗水集中引排。洞渣清理完毕,立即开始工字钢支撑的安装,Ⅳ类围岩洞段钢支撑采用14#工字钢,钢支撑在洞外制作场采用冷弯方式弯制,将每榀钢支撑之间的安装间距控制在50~80 cm之间。钢支撑安装就位后,立即沿钢支撑两侧打设φ28,L=6 m的锁脚、锁沿锚杆,然后挂设φ8、间排距为10 cm的钢筋网,最后再喷15 cm厚的C20混凝土。为保证以钢支撑为骨架的整个支护系统的整体性,同时亦使支护系统与围岩紧密结合形成一个联合受力结构,每榀钢支撑之间采用φ28、间距为50 cm的钢筋焊接连接,锚杆、钢筋网与钢支撑之间也采用焊接方式连接牢固。

Ⅴ类围岩洞段的支护施工方式与Ⅳ类围岩洞段相类似,不同之处有两点:一是将超前锚杆间距调整为10~20 cm,并将中导洞位置超前锚杆调整为6 m,以确保中导洞领进两侧壁1个循环后超前锚杆的前段仍深入掌子面围岩1.5 m以上;二是制作钢支撑的工字钢型号由14#调整为18#,间距调整为30~50 cm(上层支护情况见图3)。

图3 引水隧洞上层支护典型断面示意图

4.2 下半断面的开挖与支护

引水隧洞下半断面待上半断面开挖支护完成后,采用退挖的方式从洞内往洞外方向进行开挖。下半断面的开挖与Ⅳ、Ⅴ类围岩开挖方式相同,采用水平向造孔爆破的方式,中部拉槽领进2~3个循环,两侧壁跟进开挖。爆破造孔采用自制钻爆台车, YT-28型手风钻钻孔,周边采用光面爆破。周边孔间距为50 cm,采用φ25乳化炸药间隔不耦合装药,崩落孔孔距为70~80 cm,主爆孔孔距80 cm,每循环钻孔深3 m。爆破采用非电毫秒雷管微差梯段挤压爆破,爆破石渣采用PC220反挖装15 t自卸汽车运输。

下半断面支护同样紧跟开挖工作面进行,开挖爆破后先立即登渣喷护厚度为5 cm的C20混凝土封闭所有的外露岩面;对于局部渗水较大或涌水位置也采用就地登渣的方式打设深排水孔,将水集中引排出工作面。待爆渣清理完毕,再打设φ28,L=6 m,梅花形布置、间排距为3 m的系统锚杆,局部围岩破碎位置随机加设与系统锚杆同种规格的加强锚杆,然后挂设φ8钢筋网,钢筋间排距为10 cm,最后再喷15 cm厚C20混凝土。

5 变形监测

古城水电站引水隧洞的地质条件决定了在隧洞开挖过程中必须加强施工期的临时监测工作,以保证施工期人员设备的安全。在隧洞施工中,每200 m设置变位监测装置,每20 m断面设置临时变位监测点,以定时监测、及时掌握围岩应力应变的情况并制定相应措施,做到“早发现、早处

理”。根据监测结果得知,在隧洞开挖支护完成后一个月内,拱圈应力集中明显,钢支撑及围岩向洞轴线方向产生了较大应变,最大变位累积量达18 mm,随后逐渐收敛并趋于稳定。由此,开挖完成后的一个月内为围岩变化最大的时期,也是最大的施工危险期,必须加大监测和观察力度以确保施工安全。

6 结 语

古城水电站千枚岩大断面引水隧洞能够实现安全、高质量的隧洞开挖,其关键在于:(1)施工前制定了科学合理的开挖程序和开挖方法,通过爆破试验确定了爆破指导参数,同时,在开挖过程中,根据围岩变化情况,适时优化和调整了爆破参数,将爆破对围岩和支护系统的扰动减小到最低;(2)支护及时有效,以控制围岩的变形、松弛和应力释放,最大限度地保持围岩的固有强度并提高围岩的自稳能力;(3)加强观测,做到“早发现、早处理”。其精髓可总结为“短进尺、弱爆破、强支护、勤观测”12字原则,对类似不利地质条件下的大断面隧洞开挖支护施工提供了一定的可借鉴的经验。