青铜峡电站水轮机改造结构设计

2014-08-29陈武君

陈 武 君

(东方电气集团东方电机有限公司,四川 德阳 618000)

1 引 言

青铜峡水电站是黄河上游龙、青段水电梯级开发规划中的最后一级电站,是以灌溉、发电为主兼顾防洪、防凌等多目标综合利用的水利枢纽工程(见图1)。1978年12月,机组全部发电,工程结束。电站原设计安装8台轴流转桨式水轮发电机机组(河床6台36 MW机组,河西1台36 MW机组,河东1台20 MW机组),装机容量272 MW,保证出力79.4 MW,多年平均发电量12.85亿KWh,年利用小时数3 824 h。

原机组是1970年代的产品,大部分零部件都已老化,到了更新换代的时候,而且原机组在设计选型上还存在一些问题,空化严重,因此青铜峡水电站机组的整体改造势在必行。2009年8月黄河水电公司宁电分公司与东方电机有限公司签订了青铜峡水电站#1和#8机组的增容改造合同,本文重点介绍#8机组的改造情况。

2 原水轮机结构

2.1 原水轮机主要参数及机组概述

最大水头 17.9 m

最小水头 12 m

额定水头 16.2 m

额定流量 181.6 m3/s

额定转速 125 r/min

飞逸转速(非协联工况) 260 r / min

额定功率 26 MW

旋转方向 俯视顺时针

2.2 原机组概况

由于各种原因造成#1~#8水轮机设计施工存在的主要缺陷有:

(1)蜗壳包角偏小(135°小包角使转轮能量指标下降,水轮机转轮进口处的水流不均匀,空蚀恶化);

(2)水轮机吸出高 度 不 足 (设 计 值 HS=

-5.7 m,而实际吸出高度HS=-2.75 m,大大降低了水轮机装置空化系数,甚至小于水轮机临界空化系数。加之泥沙含量很大以及有时运行方式欠佳,加剧了水轮机过流部件的磨蚀破坏,水轮机效率降低,出力减少,振动增大) ;

(3)尾水管中墩前移(造成了尾水管水流提前分流,破坏了水的正常流态,降低了水轮机的效率,加剧了水轮机的磨蚀进程)。

2007年黄河水电公司下达了《关于黄河青铜峡水电站全面技术改造工程立项实施的意见》,要求宁电分公司尽快进行全面技术改造的整体设计委托,制定实施方案,确定了8台机组采用国内先进技术,实现#1机组39 MW,#2~#7机组42 MW,#8机组26 MW的增容改造目标。

青铜峡水电站的机组厂房不是连续的大厂房,机组之间有溢流坝相隔,厂房相互分离,每台机组都是独立的带有可活动八角帽的半露天厂房。本次改造的#8机组在河东总灌渠之首,是河东灌溉机组。发电机和水轮机共用一根轴,发电机和大轴通过推力头连接,发电机下部是推力支架结构,通过支持盖和顶盖将水推力和机组转动部分的重量传给座环与基础。

3 水轮机改造结构设计

3.1 埋入部分

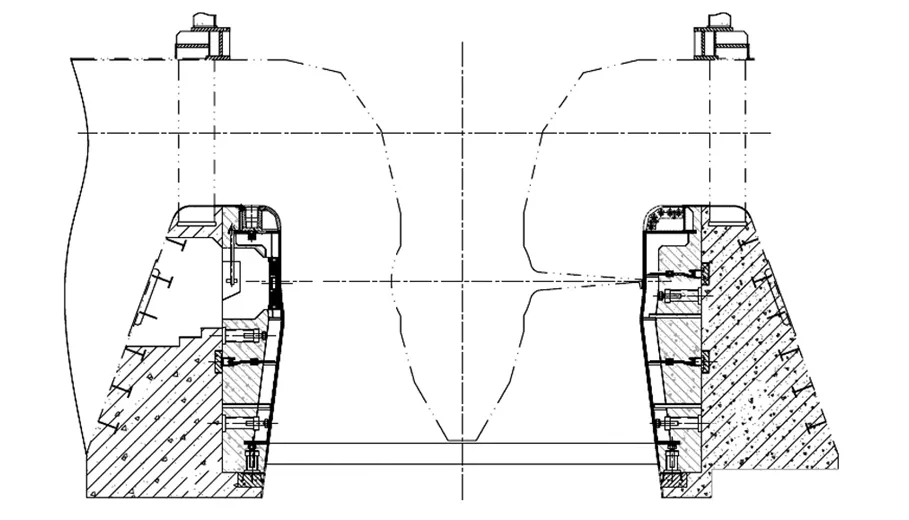

埋入部分是水轮机的基础,要承受机组的重量和水压力,是主要的过流部分,直接影响机组的安全运行、水力性能和机组效率。本次改造的埋入部分主要是转轮室(见图1)。

图1 转轮室

转轮室根据运输要求分成两瓣,接合面用不锈钢螺栓把合。转轮室过流面采用不锈钢板S135模压成型,有足够的强度和刚度。叶片活动范围内的内表面加工成与叶片相配合曲面,在叶片转角范围内,转轮室内壁与叶片外缘的间隙均匀。为提高抗磨蚀性能,转轮室环面喷涂碳化钨防护层。转轮室设有一个窗口,便于叶片外圆的检修。为保证转轮室与混凝土接合牢固,配有足够的基础螺栓、安装调整用的拉紧器、支撑等。

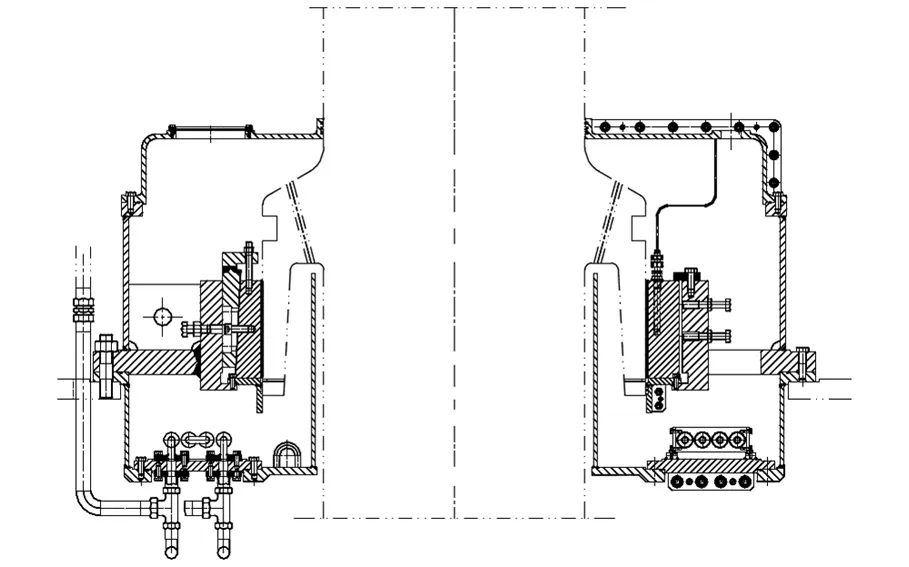

3.2 导水机构

导水机构是控制水轮机流量,调整机组负荷,保证机组正常启动,事故状态时紧急停机的控制机构,因此,必须操作灵活、可靠。导水机构在厂内进行预装操作试验,保证导叶最大可能开口。导水机构包括导叶、顶盖、底环、导叶、支持盖、控制环、套筒、传动机构等(见图2)。

图2 导水机构装配图

导叶由不锈钢电渣熔铸而成。结合黄河流域泥沙含量多的特点,导叶上中下轴套均采用高分子材料,摩擦阻力小,抗腐蚀性好。导叶上、下端面和立面密封处设置可拆卸和更换的非金属(改性聚氨酯)抗磨板,用不锈钢螺栓固定。

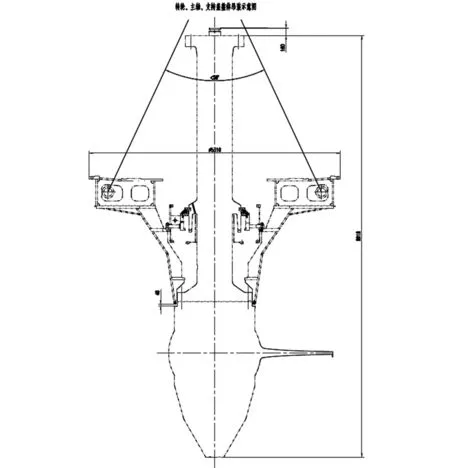

3.3 转轮装配

本水轮机为轴流转桨式水轮机,其转轮叶片角度可自调,导叶开度和叶片转角按水轮机综合特性曲线进行协联调节,使机组运行时能达到高的平均效率,转轮室装配图见附图3。

转轮体采用ZG20SiMn铸造,过流表面堆焊不锈钢层,加工后不锈钢层厚度不小于5 mm。转轮体接力器缸作水压试验。转轮桨叶正、背面和轮毂喷涂碳化钨防护涂层,以提高抗空蚀磨损性能。转轮与水轮机主轴采用螺栓联结,靠圆柱销传递扭矩。叶片密封为压板压紧的多层V型耐油耐水聚氨酯结构,可防渗漏油和水,亦可不拆叶片更换密封圈。

图3 转轮室装配图

3.4 主轴装配

主轴由锻钢20SiMn材质整锻而成。主轴为中空结构,主轴中心布置有两根同心操作油管,即内油管和外油管。内管将调速器控制的压力油通入转轮接力器下腔,使叶片向关闭方向转动;外管将调速器控制的压力油通入转轮接力器上腔,使叶片向开启方向转动。而外管和主轴内孔间的空腔则是转轮内部涌油的排油腔,多余的油通过这腔排到调速器的回油箱。

3.5 轴承装配

轴承为浸油式自循环润滑的分块瓦结构,自调性好,工地不需刮瓦,用斜楔调整瓦的间隙,调整好后用螺栓锁紧。可根据瓦温情况调整轴瓦间隙,保证机组运行稳定,轴承装配图见图4。

#8机组是前苏联的设备,结构布置十分紧凑。发电机下部与支持盖之间有推力轴承支架,致使水导轴承的装拆极为不便。尤其电站工作人员结合多年的运行、检修经验,要求主轴密封应能在水轮机不排水和不拆卸主轴、水导轴承、导水机构和管路的情况下进行检查、调整或更换密封元件。这给制造厂家在轴承上的设计带来了极大的挑战。为实现这一目标,首先我们降低了轴承盖的高度,并采用铝合金铸造而成,极大的减少了轴承盖的重量,方便检修时从推力支架进人处拆出。同时在推力支架下方设置多处吊钩,在需要检修密封时,可以将轴承体吊起,留出检修空间。

图4 轴承装配图

3.6 密封装配

密封装配为可调水压式端面密封,密封圈材质为高分子材料。水压范围0.05~0.2 MPa。压力水必须是清洁水,作摩擦面的润滑水及顶起密封圈用,可防止泥沙进入密封面,调整水压使密封的压紧力和漏水量达到较理想水平。为排除密封漏水的积水,设有浮子信号装置,控制积水水位及排水泵的启动和停止。

为检修和较长时间停机封水,在轴承密封下部设有空气围带式检修密封,在停机后才能充0.7 MPa压缩空气来封水,机组启动前必须撤除压缩空气,防止磨坏检修密封。

3.7 受油器

受油器是将调速器操作叶片动作的4.0 MPa压力油引至转动操作油管和转轮接力器,设有3个浮动密封环,能灵活自动调心,使密封间隙均匀,安装方便,磨损小,密封性好。为防止轴电流,在与发电机连接部位设有绝缘垫和绝缘套。受油器设有观察孔、转轮接力器行程和叶片转角指示板、压力表和回复轴承等。

3.8 主要安装工具

为方便电站安装,提供了一套方便适用的专用工具,其中包括主轴吊装工具、转轮试验工具、转轮起吊翻身工具等以及水轮机安装的常规工具。

由于水轮机叶片不开孔,需要制定一个转轮、大轴和支持盖三大件一起吊装的方案。为此,设计人员专程到电站进行考察、复测,最终确定了安全可行的吊装方案。通过悬挂工具把在轴承座上,上法兰伸入主轴轴颈槽内。将转轮、主轴、支持盖连为一体,实现三件联吊(见图5)。

图5 三件联吊图

3 结 语

青铜峡电站#8水轮机改造虽然结构上与普通的轴流转桨式水轮机相似,但是由于电站的特殊性,各种既有条件的限制,其结构设计较新机组设计需要考虑的问题更多,难度更大。青铜峡#8水轮机改造的成功设计制造,为该电站后续机组的改造积累了宝贵经验。