加快上阿特巴拉水利枢纽B标粘土心墙坝施工的技术措施

2014-08-29李秋石

李 秋 石

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

苏丹上阿特巴拉水利枢纽B标工程主要由左右岸土堤、左岸土石坝、河床粘土心墙坝、溢流坝组成,枢纽总长6 615 m。河床粘土心墙坝坝高为44 m,基础高程481 m,坝顶高程为525 m。

工程分两期施工,一期利用原河床过流进行溢流坝及左右岸土石坝施工,二期利用已建溢流坝过流进行河床粘土心墙坝施工。

2 方案优化的背景及目标

工程原合同工期规划为:2011年7月开始溢流坝混凝土施工;2012年9月底溢流坝具备过流条件,进行二期河床截流;2013年5月底河床坝填筑至505 m高程,具备度汛条件;2014年8月坝体到顶,水库开始蓄水。但由于业主工程款支付不及时,工程材料供应、人员组织困难等原因,导致溢流坝施工进度滞后,不能满足2012年9月底截流的条件,且河床土石坝涉及到第二年汛期度汛的问题,因此截流时间只有推后一年。但经与业主谈判达成协议,在业主给予一定补偿的情况下,2014年9月坝体填筑到519 m高程并开始蓄水。河床坝段的施工工期压缩了近一年。为确保施工进度,在施工过程中对各环节进行了技术优化。

3 河床粘土心墙坝的施工项目

河床坝段施工内容包括:上下游二期围堰、减压井、基础开挖、基础振冲处理、帷幕灌浆、主坝防渗墙施工、坝体填筑等。河床大坝原设计方案的典型剖面如图1所示。

4 加快河床粘土心墙坝施工采用的技术措施

4.1 围堰及度汛方式

原设计的二期围堰及度汛方式为:首先进行上下游枯期围堰施工(不进行基础防渗),然后利用强排水进行基础开挖和坝体度汛断面施工,在度汛断面下设防渗墙,上游侧设粘土斜墙覆盖防渗,汛期利用度汛断面挡水。

优化方式:(1)将度汛断面下的防渗墙移至枯期围堰下,以改善基坑施工条件;(2)提前在2013年初的枯期将围堰的基础防渗墙施工完成,并通过在顶部加设钢筋网片的方式对防渗墙进行保护,确保在汛期过水的情况下防渗墙不被破坏,这样可以减少截流后的工作量,节省45 d的基础处理时间;(3)加强心墙部位的施工,直接利用永久防渗墙及心墙坝度汛,以节省度汛断面上游面的防渗及防冲结构的施工时间。调整后的二期围堰及坝体度汛剖面见图2。

4.2 减压井的施工

由于坝体粉砂层基础需进行振冲处理,因此要求将地下水位必须降到粉砂层以下1 m,即476 m高程。经计算,坝体上下游各需布设5个减压井。因此,减压井尽快投入运行既是基础振冲处理的前提条件,也是改善表层粉砂开挖交通的关键。为提前开始进行减压井施工,在戗堤进占过程中提前在基坑侧填筑减压井施工平台,利用该平台进行减压井施工。工程实施过程中,在截流前已将上游侧减压井施工完成,截流闭气后5个减压井立即投入运行,节省了12 d的直线工期并改善了基础开挖交通条件。

4.3 坝体基础面的提升

河床的天然基础情况为泥岩上覆盖约20 m厚的砂砾石,上部另有7 m厚的粉细砂层。原设计方案为将上部7 m厚的粉砂层全部挖除,挖至高程477 m的砂砾石层,然后进行基础处理及坝体填筑。

进场后,项目部立即安排进行了河床坝段坝体基础区的贯入度(CPT)试验并将试验资料整理后报送工程师,为工程师优化设计提供了基础资料。后经工程师复核,最终将坝体基础高程提升到481 m,进而减少了4 m厚的开挖及填筑,节省开挖及填筑量各12万m3。

图2 调整后的围堰及坝体典型剖面图

4.4 帷幕灌浆施工高程的调整

原河床坝段的施工程序见图3。

图3 原河床坝的施工程序图

在实际实施过程中,将帷幕灌浆作业高程调整到高程481 m,即区域基础振冲结束后立即开始帷幕灌浆工作。这样实施,首先减少了在填筑砂砾石中的钻孔量,从而为帷幕灌浆钻孔作业节约了时间;其次,减少了一次基础振冲与填筑间的工序衔接,可以提前进行帷幕灌浆施工,从而加大了基础振冲与帷幕灌浆间平行施工的时间,为关键线路施工压缩了15 d的施工时间。

4.5 心墙料的制备

该工程土料场大致分三层:第一层为高液限、高塑性粘土,第二层为低液限、低塑性砂质粉土,第三层为高塑性和高液限粘土。其中第二层砂质粉土的天然含水率为9.5%左右,其他两层的天然含水率均在18%左右。料场区域内平均最优含水率为23.56, 平均最大干密度为1.57(g/cm3),最大干密度为1.73。

通过对土料场进行勘探及试验结果可知:(1)土料上坝前需进行含水量的调整;(2)第一层、第三层高液限、高塑性粘土细粒含量及膨胀性等方面不能满足上坝料的技术要求,若不进行处理而直接上坝,必须对填筑部位进行限制以限制其遇水膨胀脱水开裂的特性;(3)第二层砂质粉土塑性指数及防渗不能满足要求,因此,坝体防渗料必须通过制备获得。

通过现场试验及研究发现:(1)土料在自然状态下灌水后含水量略大于最优含水量;(2)粘性土在接近最优含水量的情况下具备可掺拌性,含水量控制的好,可以避免结块现象出现。

经现场与工程师进行沟通及生产试验结果证明,最终工程师同意采取先灌水,再进行一、二层土料或二、三层土料混合立采的方式获得合格土料并直接上坝填筑。

最终,仅通过加强现场控制的手段就解决了土料制备的问题。

4.6 反滤料级配曲线的调整

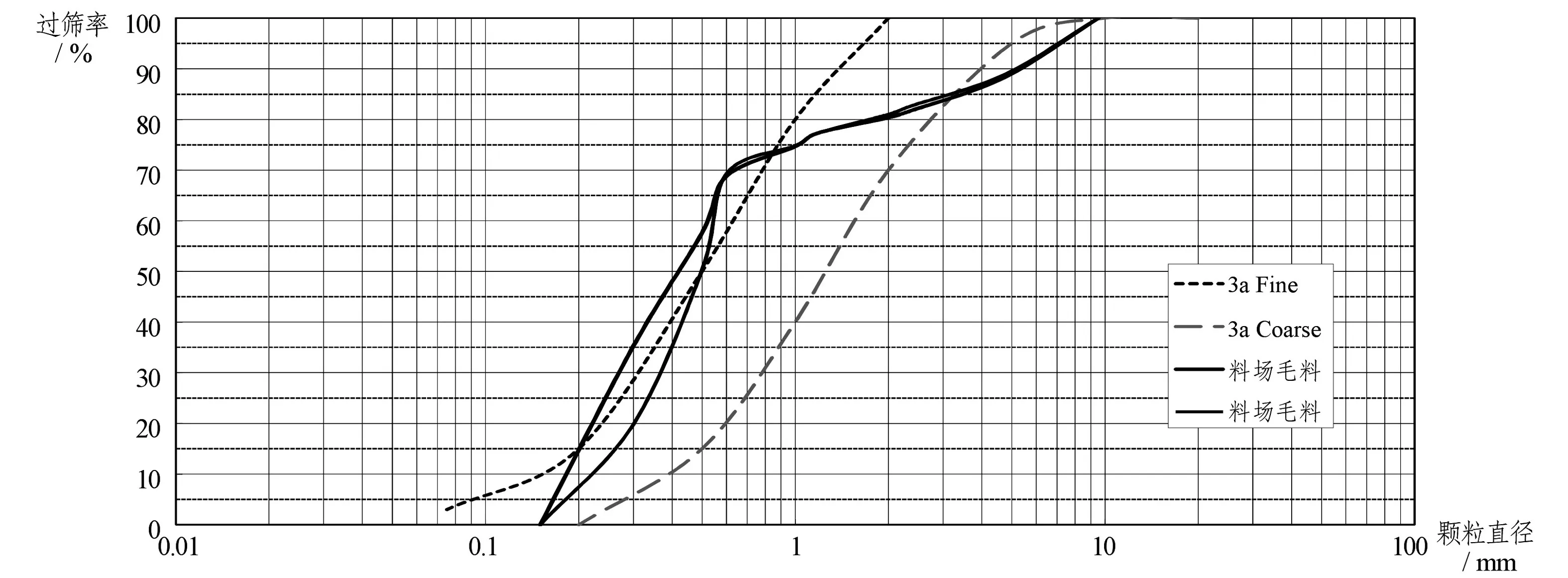

由于砂砾石料场的粉细砂含量偏高,按照工程师设计的反滤料级配曲线要求弃料多,系统生产效率下降。具体原料级配及设计要求见图4。

图4 原反滤料控制指标和料场原料级配指标对比图

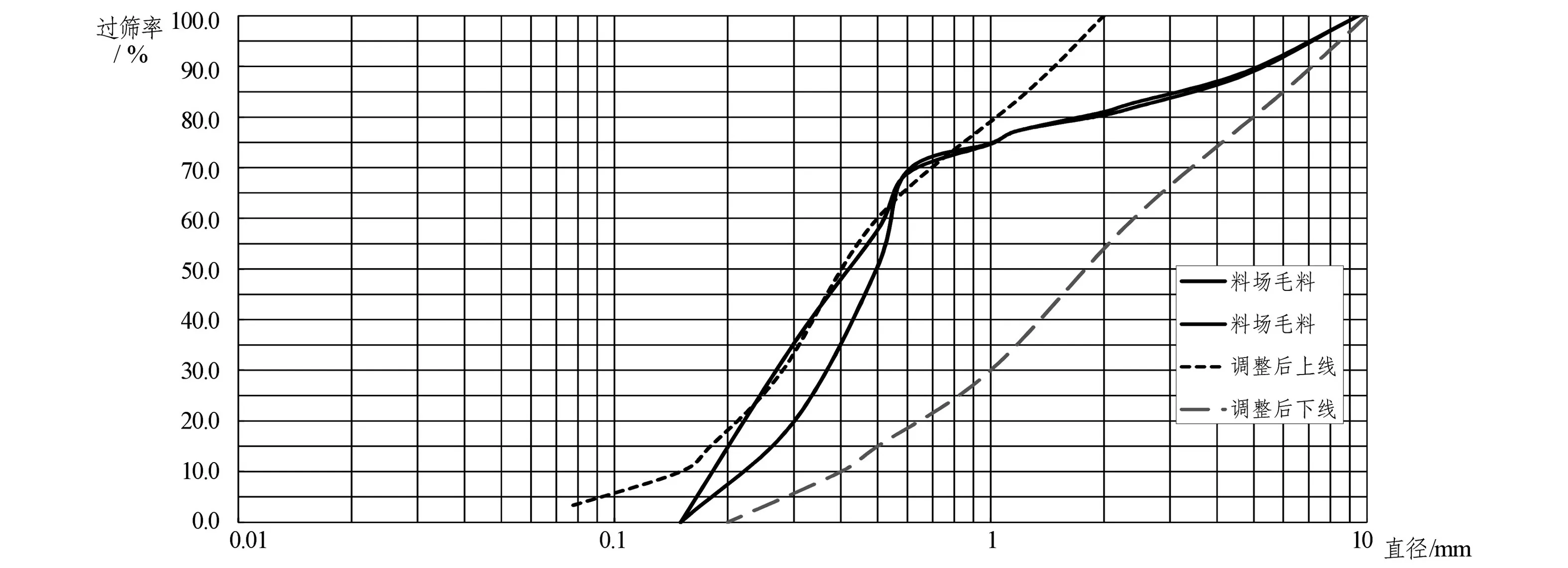

针对这一情况,项目部仔细研究了相关规范并进行了详细的计算、论证后,向工程师提出了反滤料级配调整的建议,最终经工程师批准,在苏丹上特巴拉项目生产过程对反滤料的控制指标进行了调整,具体控制要求及原料对比情况见图5。

图5 调整后的反滤料控制指标和料场原料级配指标对比图

调整的效果主要体现在两个方面:(1)弃料量从原来毛料的30%左右降到10%以内;(2)反滤料系统的生产能力由原来的1.4万m3/月提高到2万m3/月。

5 结 语

项目实施过程中,在充分了解现场实际情况的条件下,通过仔细分析、研究后,有些项目在技术上还是有可以改进、优化的空间。以上内容是笔者通过在上阿特巴拉等项目施工过程中所遇到情况的思考与总结,希望能为今后类似项目施工提供一定的借鉴。