管壳式换热器壳程的传热强化

2014-08-28李若兰霍正齐

李若兰,丁 杰,霍正齐

( 武汉新世界制冷工业有限公司,湖北 武汉 430023 )

1 引言

世界能源危机的应对策略之一是节能减排。强化传热技术表面上是力求换热器单位面积、单位时间内传递热量尽可能多的技术,实质上是实现节能:提高换热效率实现设备投资费用最低;减少能量损失实现设备运行能量损耗最低。强化传热技术在石油、化工、动力、核能、制冷、乃至国防工业等领域中己经得到广泛应用。

传热的基础设备是换热器,管壳式换热器在换热器中占主导地位,其不仅结构坚固,同时具有高度的可靠性和广泛的适应性,目前管壳式换热器的用量约占全部换热器70%[1]。管壳式换热器的强化传热有重大现实意义,

提高管壳式换热器的传热效率,一般从两个方面,一方面是改善壳程结构,促进流体湍流,提高壳程换热效率,另一方面是强化换热元件—换热管,提高换热管的传热效率。

壳程传热强化途径,其一是换热管外表面传热强化。另一途径是有效组织、引导壳程流体的流动,减少速度矢量与热流矢量的夹角[2],促进速度场和热流场的协同,实现传热效果最佳;减少或消除壳程介质流动与传热的滞留死区,使得传热面积得到充分的利用。

管壳式换热器壳流体流动导流结构引导流体流动同时对换热管束起支撑作用。工程上应用的导流结构按照结构形式有:板式导流结构、杆式导流结构、螺旋导流结构、空心环网板导流结构、旋流网板支撑导流结构和管子自支撑导流结构类型。

2 板式导流结构

板式导流结构:主要有弓形折流板、圆盘-圆形折流板、整圆形折流板。

2.1 弓形折流板

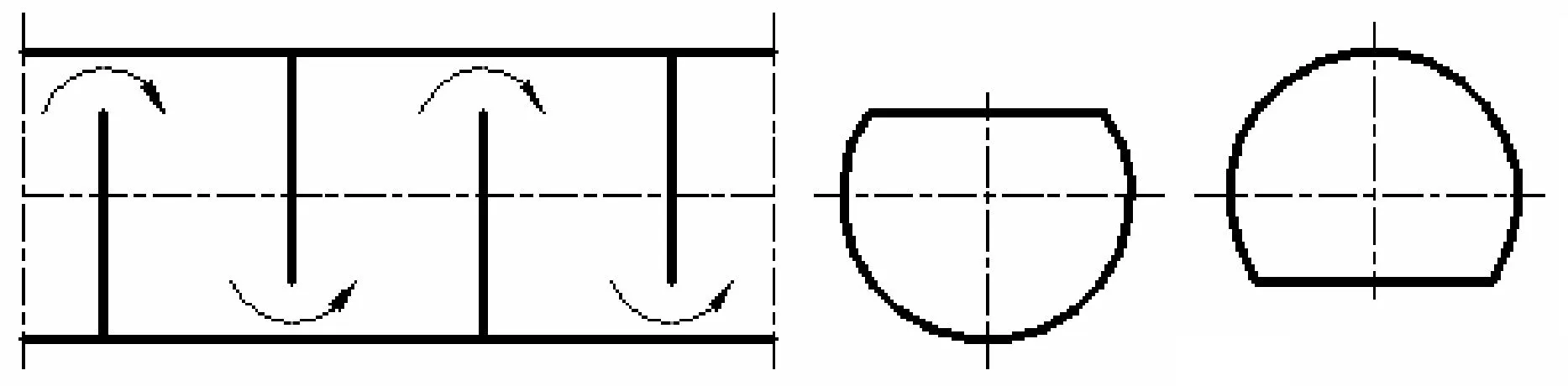

弓形折流板是传统的结构形式,实际应用的有单弓形(图1)、双弓形(图2)、三弓形(图3)。

图1 单弓形

图2 双弓形

图3 三弓形

图4 圆盘-圆形

其中单弓形工艺成熟,应用广泛,其结构尺寸:缺口大小;折流板直径偏差;折流板间距;折流板上换热管孔的间距及偏差等参数列入换热器设计标准(GB151《热交换器》),实际工程设计直接参照标准指引非常方便省事。

单弓形折流板,流体的换热主流区(横掠管束部分)接近错流传热,主流区外折流板缺口附近为顺流,在折流板与壳壁处流体产生旋流或滞留,形成传热死区。顺流区、滞留区存在使得一台换热设备约有25%~30%能力损耗[3]。另外流体横掠管束阻力大,同时诱导换热管振动,最终不仅设备运行消耗的能源增加,振动激发换热管在折流板接触处被切割破坏,造成设备毁损。

双弓形折流板是在单弓形折流板上发展起来的。采用相同折流板间距和相同缺口的双弓形折流板其压降明显要比单弓形折流板低。虽然传热系数也会降低但因它与速度的0.6次方成比例,因此传热系数的降低要比压强的降低少得多。与具有相同折流板间距和缺口的单弓形折流板相比双弓形折流板的压降为可比设备相应值的30%~50%,而传热系数是可比设备相应值得60%~80%[4]。因此,在壳程压降受限的情况下采用双弓形折流板。

三弓形折流板类似双弓形折流板,适用于壳程低压降,大流量的场合。

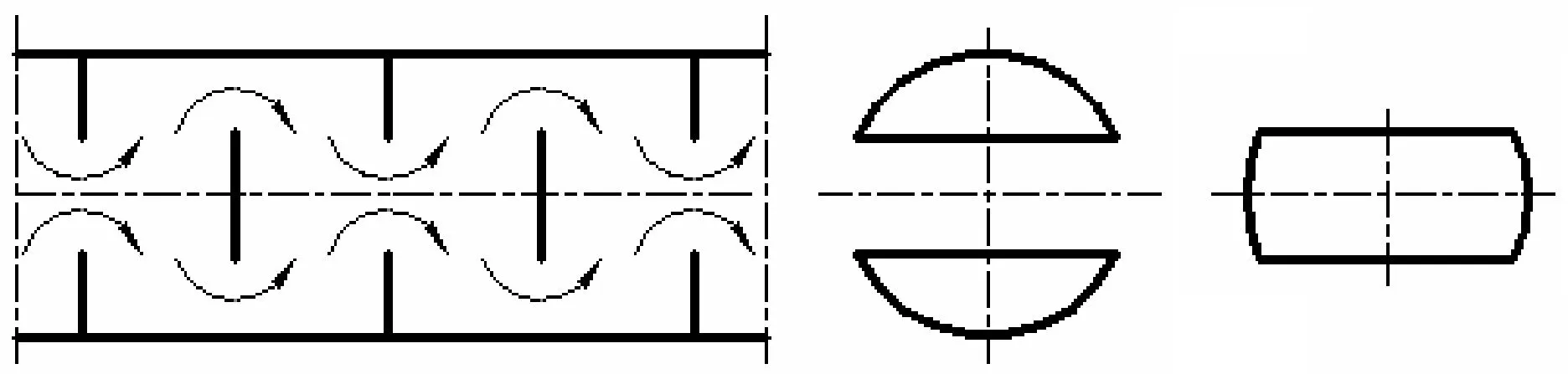

2.2 圆盘-圆环折流板

圆盘-圆环折流板壳程流动形式及折流板结构示意如图4。

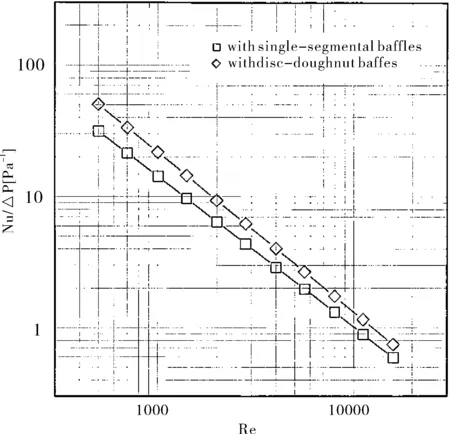

盘环形折流板管壳式局部传热传质分析实验[5]显示:单弓形折流板和圆盘-圆环折流板内部结构配置相同时,对于相同的雷诺数,具有相同的体积流量,由于盘环形挡板的流速较低,所以盘环形挡=折流板的热传递大概为单弓形折流板的78%。但是,盘环形折流板的压降只为单弓形折流板的55%。但是盘环型换热器的效率比单弓形折流板高,传热压降之比如图5。

图5 圆盘-圆环折流板、单弓形折流板传热压降之比

盘环形折流板换热器的传热压降效能明显比单弓形折流换热器高。圆盘-圆环折流板适宜用于大流量、压降小的场合。

圆盘-圆环折流板没有单弓形折流板那样的普及程度,主要原因是制造工艺问题以及缺少传热、压降可比信息。

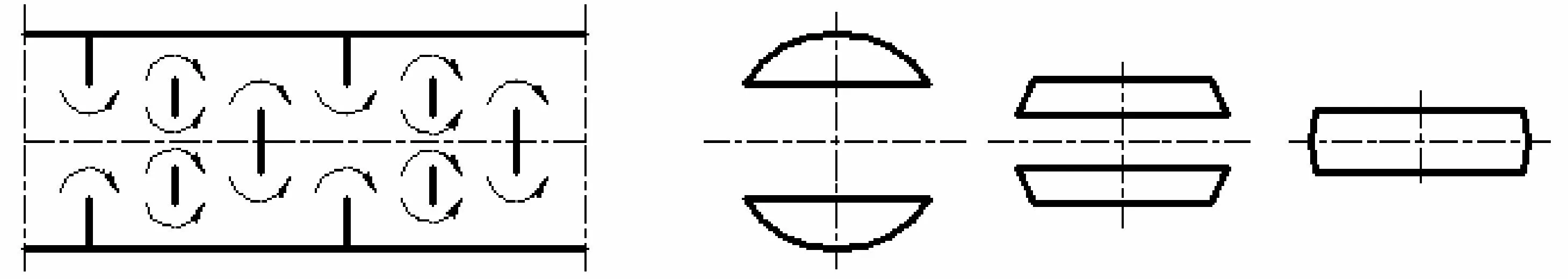

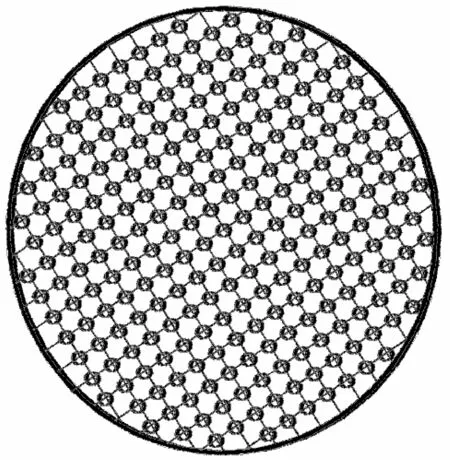

2.3 圆形折流板

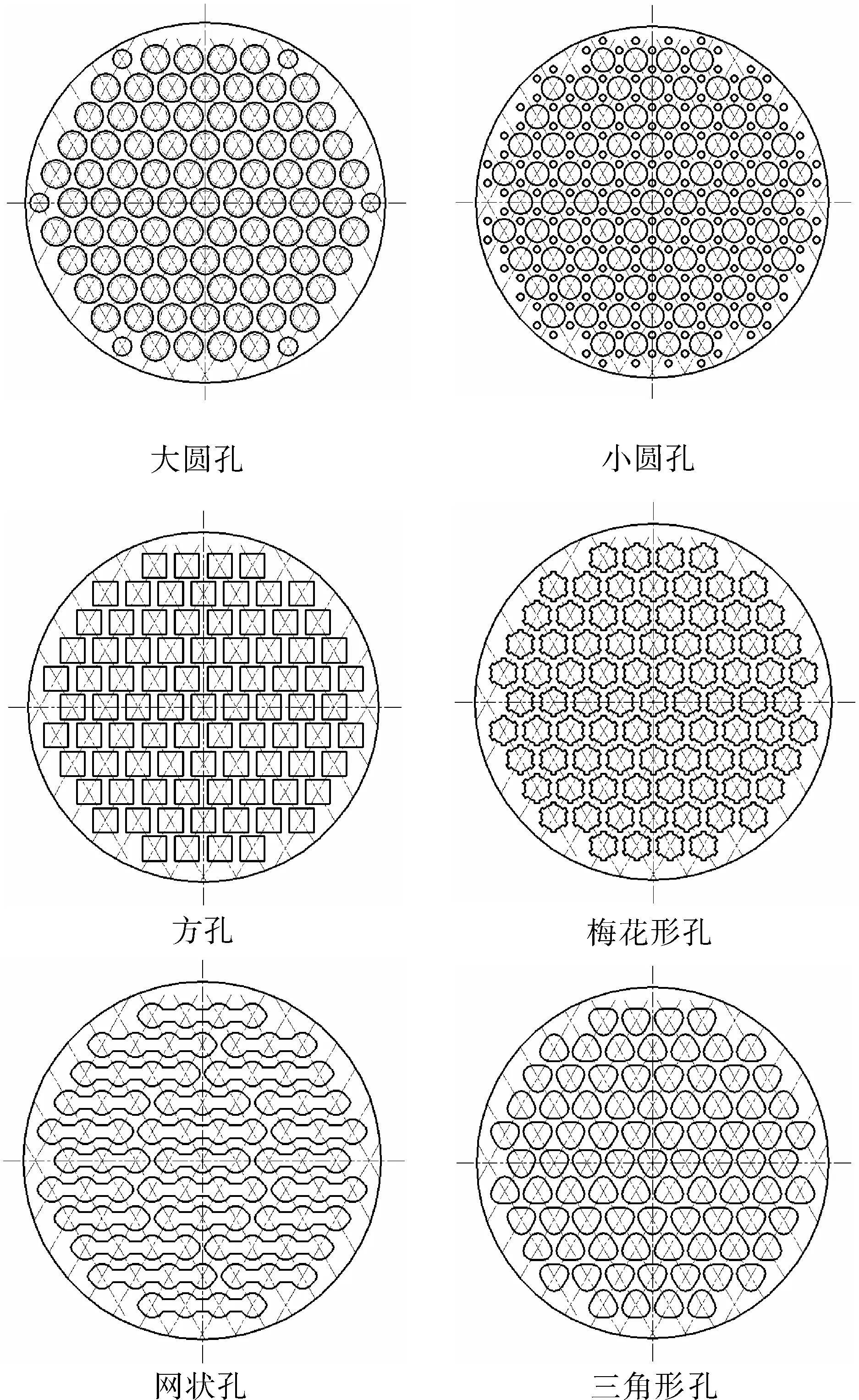

圆形折流板是整圆板制作,其结构形式如图6。

图6 整圆型折流板

圆板上除了换热管的管孔外,另有供壳程流体流动的通道:大圆孔、方孔、梅花形孔、三角孔换热管与孔同轴,流体从换热管与管孔之间的间隙通过,这种结构显然对换热管的支撑缺乏;小圆孔、网状孔分别为在管孔周围规律开设小于换热管孔的圆孔、打通部分管桥作为壳程流体通道。这两种结构对换热管的支撑效果优异。

整圆导流结构有效防止弓形折流板壳程的漏流、滞留,同时流体通过间隙的孔板“节流效应”使流体产生波动和二次流使湍流加剧,有效提高传热效果[6]。

实验表明[7],实验条件下网孔状折流板换热器壳程换热系数与弓形折流板换热器相当,但压力降较低,但综合性能指标是弓形折流板的1.27倍。方孔、梅花形孔、三角形孔的综合性能均低于弓形折流板。

3 杆式导流结构

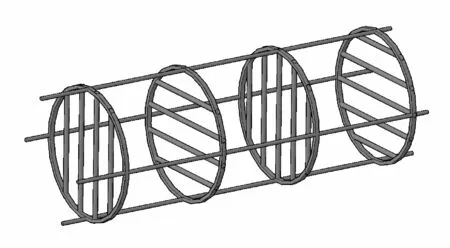

杆式导流结构实质上将折流板改成杆组合,杆的形式有圆杆、扁钢、波形扁钢。

圆杆导流结构如图7。

图7 圆杆折流杆支撑,管子四方形排布

图8 波纹折流杆支撑,管子三角形排布

折流杆四个为一组,从四个方向控制管子的位置,换热管呈四方形排布,三个为一组从三个方向控制换热管位置,管子呈三角形排布。这种结构是将板式支撑更改成杆式支撑,最初的目的是为了解决换热器运行中,弓形折流板引导的流体横向流动时,诱导管子振动而后被折流板的切割破坏问题[8]。实际上这种结构使得流体的速度矢量场和温度场协同作用增强,同时消除流动滞留区使得传热性能提高的同时壳程压力降低。传热性能是弓形折流板的1.4~2.4倍,压力降比弓形折流板低1/4[9]。

扁钢、波形扁钢的采用进一步改善换热管的支撑,将圆杆对换热管的“点”支撑分别改成“线”支撑和局部“面”支撑。

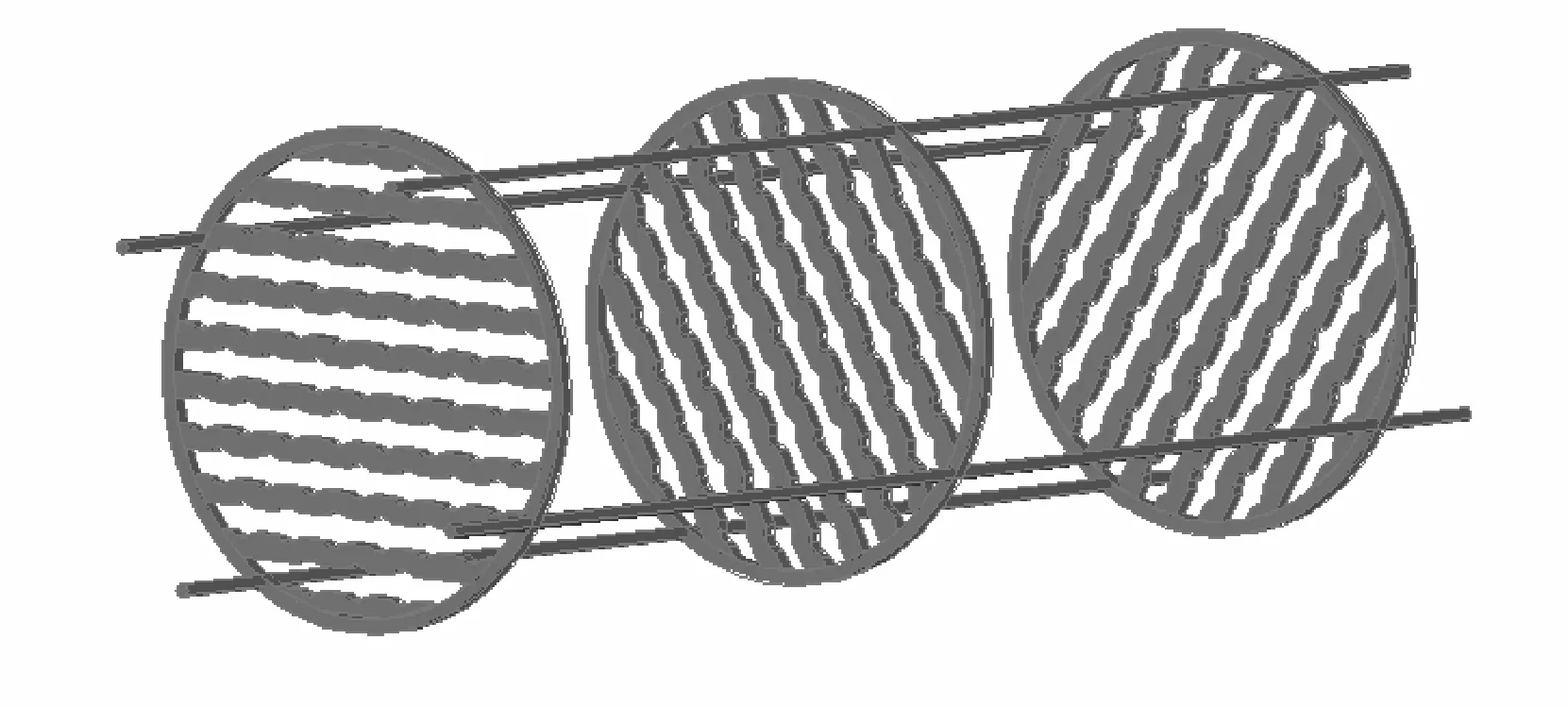

4 螺旋折流板导流结构

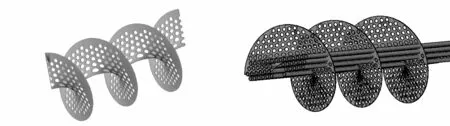

螺旋折流板结构如图9。

图9 连续螺旋折流板及换热管

折流板成螺旋形状,引导流体沿中心作螺旋流动,流动速度从壳体中心到壳体边缘的速度梯度使流体换热管表面产生湍流,减薄边界层,提高传热效果;螺旋折流板消除传统弓形折流板的流动死区,充分发挥换热器的能力。螺旋折流板的综合性能优于弓形折流板。但连续折流板的加工难度大,限制了推广应用。工业上用1/4扇形折流板呈螺旋状沿壳体轴线方向推进,这种方式的折流板结构也能提高换热器的效果,但是存在漏流,降低了换热器的能力。小流量下漏流可能导致换热效果极差。

Stehlik P对螺旋折流板的试验得出一定的相同条件下,螺旋折流板与弓形折流板相比换热器的传热系数提高1.8倍,流动阻力减少25%[10]。

光滑管螺旋折流板换热器的传热和流阻性能的中试实验[11],得出对于低粘度流体,相同流量下单位压降的壳程对流传热系数,螺旋折流板换热器约为普通弓形折流板换热器的2.4倍;对于高粘度流体,相同流量下单位压降的壳程对流传热系数,螺旋折流板换热器约为普通弓形折流板换热器的1.5倍。

实际运行显示螺旋折流板不仅提高换热效果,降低压力降,同时减少污垢沉积。

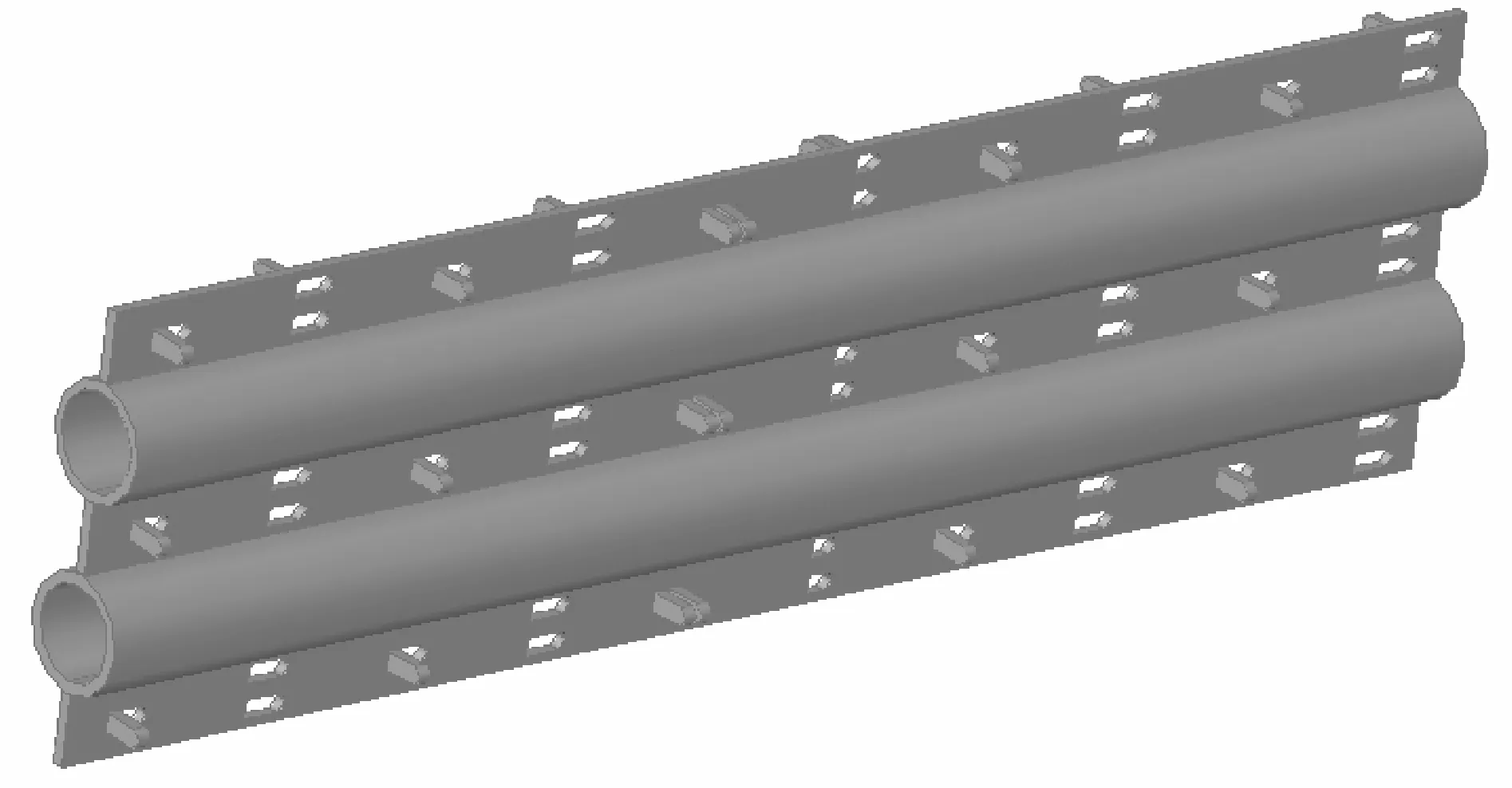

5 空心环导流结构

空心环导流板构成如图10所示。

图10 空心环导流板

空心环由直径小于换热管的圆管截成短截,均匀地分布于同一截面上,与换热管子呈线性接触,使管束相对紧密固定。采用空心环管支承可大幅减少壳程流体压降。同时结合强化传热管,如缩放管、菱形管等,可以提高管壳式传热综合性能。传统弓形折流板光滑管管壳式换热器与空心环缩放管管壳式换热器在实际生产线上运行对比结果[12]显示:传热效果提高97.8%~130%;总压力降减少48.8%~59.9%,同时表明空心环缩放管结构有良好防结垢功能。

6 旋流网板导流结构

旋流片是一小段金属纽带(图11),其轴向投影是一个圆弧。实际旋流网板导流结构类似空心环导流结构,在空心环的位置安装旋流片而成。流体自旋流是一种强化对流传热的有效手段[13]。流体经过旋流片时,产生旋流运动,离开旋流片后,仍然保持相当距离的自旋流,促动流体的速度场、温度场协同,提高传热效率。采用旋流网板结构和空心环导流结构研究管壳式换热器传热与流体阻力总体性能对比试验研究[14],得出试验条件下旋流网板结构的传热与流体阻力综合性能优于空心环导流结构,强化传热性能高出18%;旋流网板导流结构2005年初始在硫酸工业投入应用[15],换热器的传热性能较空心环管导流结构提高15%~20%。

7 换热管自支撑结构

换热管自支撑结构的特点是管束支撑依靠换热管外表面的突出部分相互支承。因此,管子排列紧凑,单位体积内的换热面积增大,管子间距小,可提高壳程流速,突出支撑干扰流体并分割流体边界层,使传热边界层减薄。传热管的截面形状的变化对管内、外流体的传热都起强化作用。管式自支承结构主要形式:刺孔膜片式、螺旋扁管式、变截面管式和螺旋折流片式。

7.1 刺孔膜片

刺孔膜片管结构如图12。

图11 旋流网板导流片

图12 刺孔膜片管

刺孔膜片结构是将每根换热管两侧相距180°开沟槽,槽中嵌焊冲有孔和毛刺的膜片。多块膜片将同一纵向平面上的一列管连接为一整体,并将整个壳程空间分隔为若干彼此平行的区间。刺孔膜片既是支撑元件,又是管壁的延伸,增大了单位体积内的有效传热面积。对比实验[16]表明管程相同条件下,刺孔膜片换热器壳程压降比弓形折流板换热器降低45%,总传热特性比(总传热系数/管程压降)是弓形折流板的1.5倍。

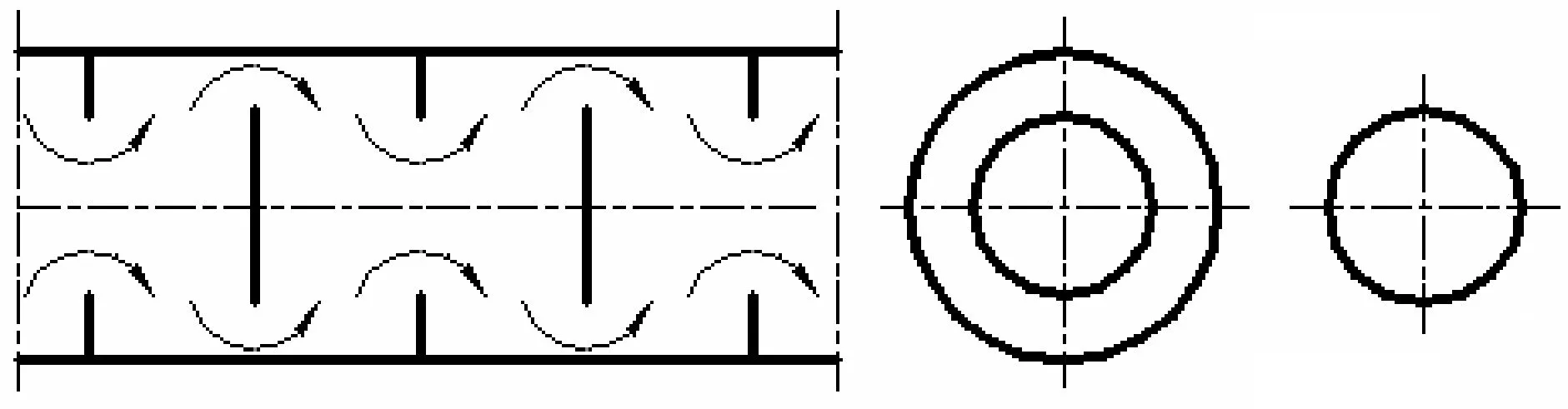

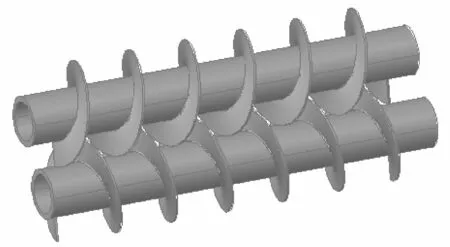

7.2 螺旋扁管

螺旋扁管截面为椭圆,由压扁圆管或椭圆管扭曲而成,如图13所示。靠相邻管突出处的点接触支撑管子。壳程流体在通道内螺旋结构形成的通道内流动时,做周期性的速度方向改变,强化了流体的纵向混合,同时流体经过接触点的绕流增加湍流程度从而强化传热。实际工业应用[17]证实,应用螺旋扁管换热器可比普通管壳式换热器节省换热面积20%~50%。

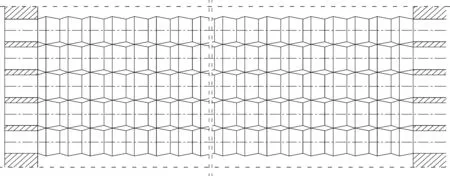

7.3 变截面管

变截面管是换热管轴线方向不同节距上的截面不同,或大小不同或形状不同。截面形状同大小不同的有缩放管、波节管;截面形状不同的管,典型的结构把普通圆管用机械方法相隔一定节距轧制成互成90°(正方形布管)或互成60°(三角形布管)的近椭圆形截面。两者均利用管子变形截面的突出部位相互支撑而构成导流结构如(图14)示意。

图13 螺旋扁管

图14 变截面管自支撑结构

图15 螺旋片管

壳程流体流经管子与管子间的接触点产生绕流以及流道截面的变化,增加流体的湍流,减薄管壁上的边界层,提高传热效率。与光滑管管壳式换热器比较,各种变截面管均能不同程度提高传热效率。提高的程度和变截面管的结构尺寸,换热流体性质相关。

7.4 螺旋片管

螺旋片传热管通常是在光管外侧焊接螺旋片。如(图15)所示。

管外螺旋片增加换热面积,同时壳程流体在螺旋片诱导下的旋流产生离心力,形成二次流,增强了流体湍流,减薄边界层,有效提高换热效率[18]。螺旋升角分别为45°、37 °、27 °、14 °。螺旋片管套管式换热器实验表明,螺旋片管换热器的换热系数是光滑管的1.3到4.2倍[19]。

螺旋片在换热管外螺旋方向制成左旋和右旋。自支撑时相邻换热管螺旋方向相反布置。螺旋方向相反布置,流体在流道内将形成“对涡”流动,增强换热效果。

8 结语

不同导流结构在不同工况,不同流体下的传热效果不同。不同导流结构和不同的换热管组合,传热效果不同。优良的导流结构组合强化换热管能够实现壳程管程的同时强化而进一步提高换热器的传热效率。不同的导流结构各有自身的长处和短处,各有适用的工况、适用的介质。设计、选型时应综合考虑,使换热器发挥最大的能力,最终实现节能。

[1] 潘文厚,杨启明.管壳式换热器节能技术研究[J].石油和化工设备,2007,(10):26-29

[2] 过增元.对流换热的物理机制及其控制速度场与热流场的协同[J].科学通报,2000,45(19):2118-2122

[3] 陈良,忻利艺.折流杆换热器的制造和应用[J].高桥石化,2002,17(6):15-18

[4] 李尔国,俞树荣,何世全.管壳式换热器新型强化传热技术[J].石油化工设备,1999,2(6):42-45

[5] 盘环形挡板管壳式换热器壳侧局部的传热传质分析[EB/OL].http:∥wenku.baidu.com/view/5938780bf12d2af90242e6c9.html

[6] 吴金星,曹玉春,王海峰,等.高效低流阻换热器的开发应用[J].冶金能源,2007,26(2):50-54

[7] 盛艳军,陈亚平,操瑞兵,等.异型孔隔板换热器壳侧传热与阻力性能的实验研究[J].东南大学学报(自然科学版),2012,42(3):318-322

[8] 冉玲.折流杆换热器[J].化肥设计,2005,43(5):25-26

[9] 李安军,邢桂菊,周丽雯.换热器强化传热技术的研究进展[J].冶金能源,2008,27(1):50-54

[10] Stehlik P Nemcansky J.Kral D,et al.Comparison of correction f actor for shell-and-tube heat exchangers with segmental or helical baffles[J].Heat Transfer Engineering,1994,15(1):55-65

[11] 陈世醒,张克铮,张强.螺旋折流板换热器的开发与研究[J].抚顺石油学院学报,1998,18(3):3l-35

[12] 郑潮方.空心环缩放管管壳式换热器的生产应用[J].中国化工装备,2007,9 (3) :19-23

[13] S.K.Saha,A Dutta.Friction and heat transfer characteristics of laminar swirl flow through a circular tube fitted with regularly spaced twisted-tape elements[J]International Journal of Heat and Mass Transfer,2011,(44): 4211-4223

[14] 王杨君.管壳式换热器中自旋流的强化传热研究[D].广州:华南理工大学,2005

[15] 邓先和,洪蒙纳.粗糙管换热器带自旋流的复合强化传热技术[J].化工进展,2007,26(10):1400-1403

[16] 周理,安福,徐越平.刺孔膜片式高效管壳换热器的壳方特性研究[J].化工学报,1992,43(5):599-607

[17] 鞠再堂.螺旋扁管换热器[J].化工装备技术,2003,24(5):19-21

[18] 梅娜,陈亚平.螺旋折流片强化壳程传热研究[J].石油化工设备,2004,33(5):1-4

[19] 张丽,田密密,吴剑华.螺旋片强化的套管式换热器壳侧传热特性[J].高校化学工程学报,2011,25(1):24-29