基于反求工程的剃须刀造型设计

2014-08-27赵让乾刘豫喜

赵让乾,刘豫喜

(河南工程学院 机械工程学院,河南 郑州451191)

工业设计一般都要经历创意设计、概念设计与原型制作、设计实施、投产准备、产品生产等阶段.在概念设计与原型制作阶段,最先得到产品的油泥模型.以剃须刀油泥原型为研究对象,利用华朗三维扫描仪测出其点云数据,再将点云数据导入Geomagic Studio软件进行处理改造获得符合要求的模型.将此模型经过分层等操作,输入快速成型设备制得实物模型,评估其工业设计效果.这种方法实现了油泥模型的数字化,设计效率高,产品改造方便,设计成果检验直观可靠.

1 剃须刀的数据采集

剃须刀的油泥模型如图1所示.根据造型设计,将剃须刀零件分成5个部分,即刀头、上盖、中间件、前刀壳和后刀壳.然后,分别扫描测量、造型设计、快速成型,最后再装配成一体.剃须刀三维数据的采集使用HOLON3DS光学面扫描仪.

1.1 剃须刀零件扫描步骤

根据剃须刀油泥模型的拆分结果逐个进行数据采集,扫描的具体过程如下:

(1)模型表面喷涂显影剂.一般零件扫描时不需要喷涂显影剂,但当零件表面颜色过深或反光强烈时,HOLON3DS系统无法捕捉到表面有效点,就需要喷涂显影剂,如图2所示.

图1 剃须刀油泥模型Fig.1 The clay model of the razor

图2 零件表面涂显影剂及贴标志点Fig.2 The part of coating developer and landmark

(2)贴标志点与固定零件.零件较大时标志点直接贴在零件表面,零件较小时可把标志点贴在固定零件的平板四周.固定零件时,应稳固地粘贴在平板上,扫描过程中不得发生零件移动.

(3)开机扫描.按照开机——白光——“十”字光标——摄像头的开机顺序进行扫描.将扫描零件调整移动到十字光标处,零件与相机镜头的距离保持在1 m左右.调整零件及固定板的方位和角度,使白光垂直零件,直到平板上标志点在扫描界面中出现至少3个绿点为止,单击“扫描”按钮开始扫描.

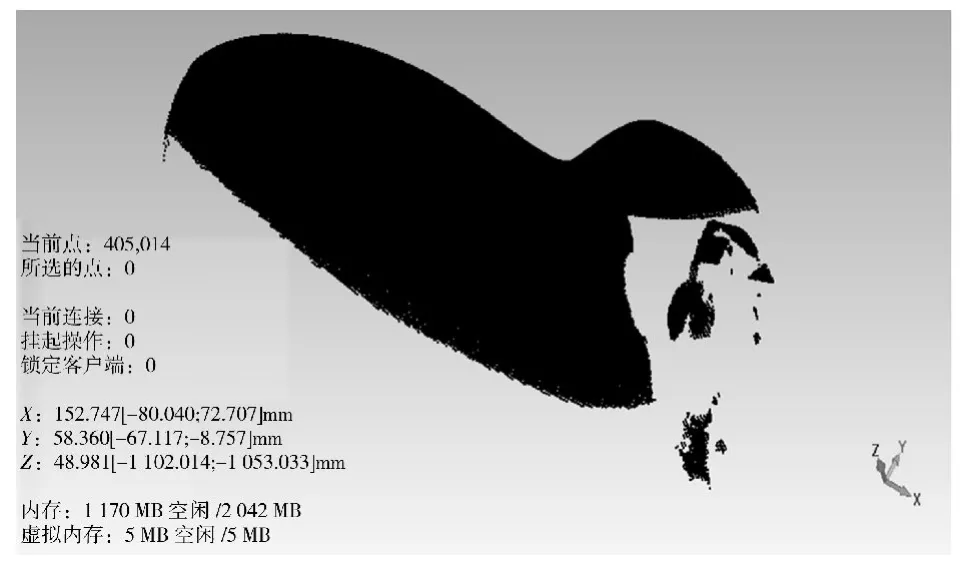

(4)扫描数据融合.为了求得零件完整的扫描点云,需多次调整零件方位,让零件的不同部位都能有扫描点云数据.这些点云数据经过融合,就可得到零件完整的表面数据.多幅点云数据融合后的前刀壳点云见图3.

图3 前刀壳扫描点云数据Fig.3 The scanning point cloud of razor knife shell before

1.2 零件扫描时应注意的问题

(1)显影剂的均匀性[1].黑色表面、透明面、反光面需要喷洒显影剂,显影剂喷涂要均匀、厚薄一致.

(2)贴标志点的无规律性.贴标志点时要避免贴成直线或有规律的点阵,标志点应该贴得交错无序,这样才有利于系统捕捉并保证扫描精度.

(3)边界的清晰性.待扫描零件的边界要尽量与底面的标定板有一定距离,这样有利于保持边界点云数据的清晰性.当边界数据有较清晰的界限时,有利于反求出精确的轮廓线,给后续的处理带来方便.

(4)扫描时固定零件的平板与投影光一般需要垂直,因为垂直时才能捕捉到比较多的绿标志点,也可以有一定的偏角,偏角一般不超过30°,超过了就会捕捉不到绿点或者扫描数据有缺失.

(5)扫描的稳定性.影响扫描稳定性的因素很多,主要有强光照、剧烈热对流引起的振荡,还有测量扫描过程中系统与测量对象的振动,这些都应该严格避免,否则会影响扫描数据的准确性.

(6)扫描时间的规律性.开机后扫描系统需要一个预热过程,扫描也不能持续时间太长,否则扫描仪的温度会升高,工作效率会有所降低,扫描质量也会受到影响.

2 剃须刀扫描数据的后期处理研究

反求扫描数据的后期处理是一项重要的工作.剃须刀点云数据的后处理是利用Geomagic Studio软件进行的,分为点处理、多边形处理与曲面处理3个阶段.

2.1 点处理阶段

2.1.1 去除离散点

扫描零件时,光线的投射范围较大,会将一些背景物、桌面或固定零件的物体一并扫描进来.这一类点远离零件轮廓,较好识别,可采用Geomagic Studio软件提供的Rectangle Tool,Ellipse,Paintbrush,Lasso Tool等工具选择[2-3]后删除.另一类离散点距离零件轮廓较近,将其拉入主点云后会使曲面拟合误差变大,可用软件中“非连接项”和“体外孤点”功能来删除.图4为原始点云,图5为删除离散点后的点云.

2.1.2 减少噪音点

在扫描过程中,由于扫描设备微震动、扫描校准不精确或被扫描物体表面处理不好等原因,有可能将一些噪音点引人数据中,表现为曲面对象粗糙或不均匀等.在Geomagic Studio界面上,选择“减少噪音”——“自由曲面形状”——拖动平滑度水平到“无”,观察不减少噪音的情况下点云(曲面)的状况,判断是否需要减少噪音.然后,设置“迭代参数”和“偏差值”,点击“预览”,将光标移到点云上左击,再拖动“平滑度水平滑动条”从“无”到“最大”观察,找到最平滑的值.选择“显示偏差”,点击“应用”,可以得到偏差色谱图.

图4 原始点云Fig.4 The original point cloud

图5 去除离散点后的点云Fig.5 The point cloud after removal of discrete points

2.1.3 点云采样

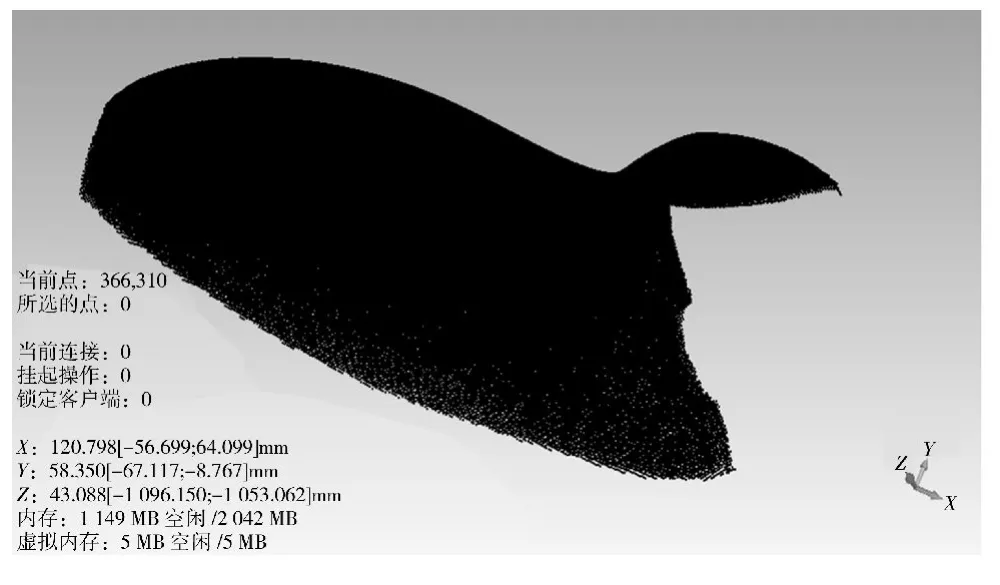

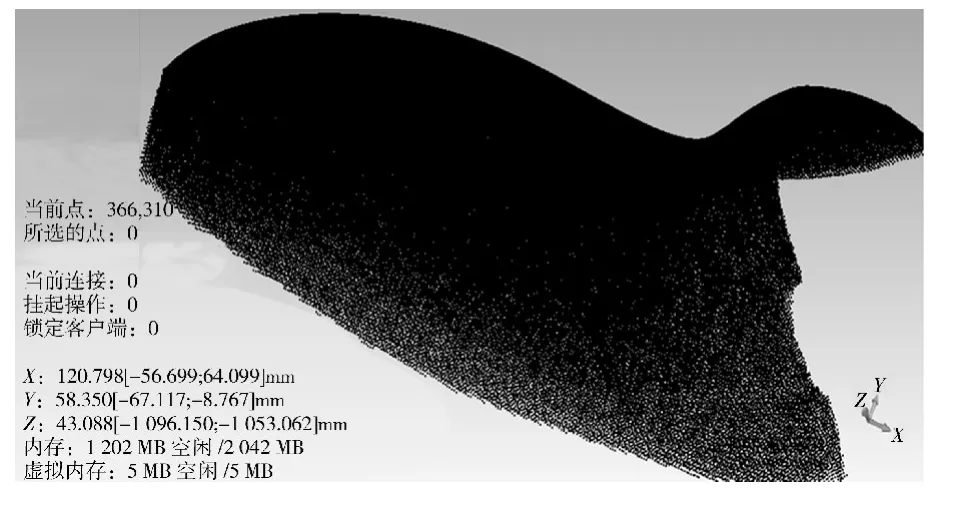

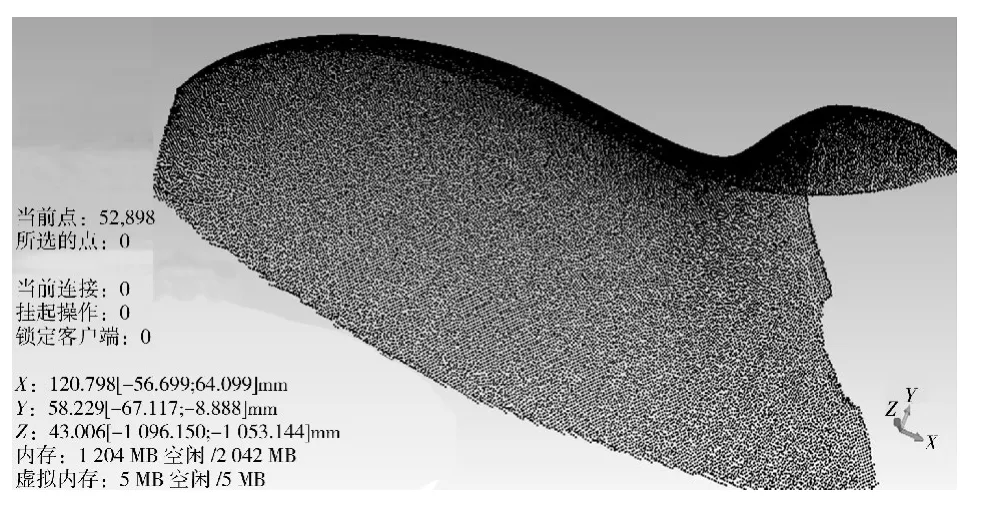

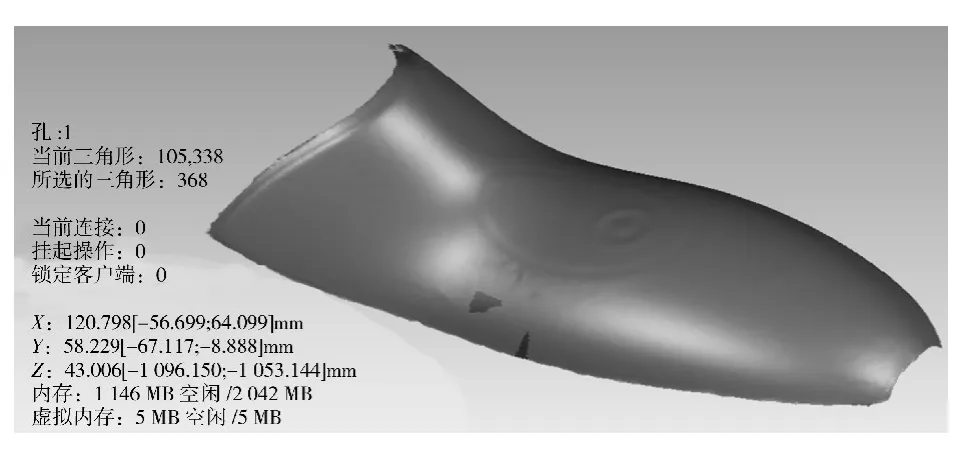

利用HOLON3DS光学面扫描系统扫描得到一副点云,点数据达到几十万个到一百多万个,密集的点云数据虽然保证了测量精度,但给后续处理带来了困难,所以需要对测得的数据进行稀疏化和过滤.常采用统一采样法,以规定的密度减少曲面上的点数目.首先,单击“统一采样”——“绝对”选项,定义“间距值”为0.3 mm,“曲率”优先调到适中.然后,勾选“保持边界”选项来保留沿边界的点,经过采样操作后可将点数由336 310个减少到52 898个.点云统一采样后,数据点减少了,而且还能够保持相对精确的外形,如图6和图7所示.

图6 采样前点云图Fig.6 The point cloud before sampling

图7 采样后点云图Fig.7 The point cloud after sampling

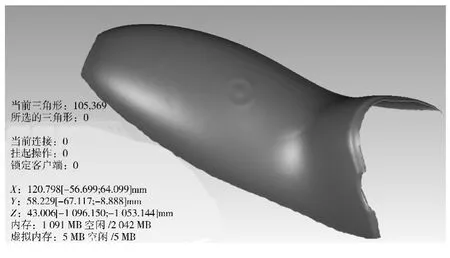

2.1.4 点云封装

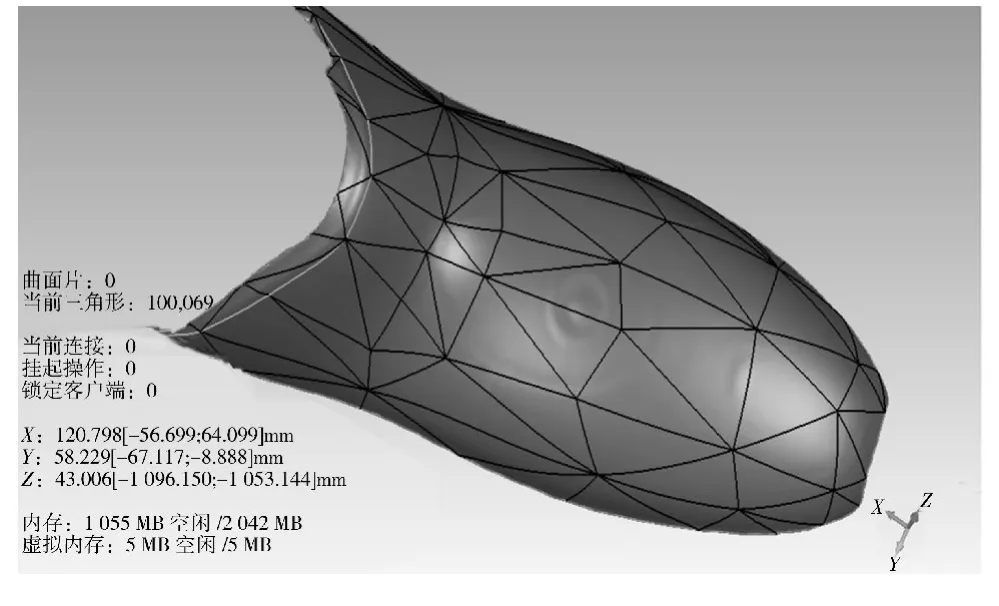

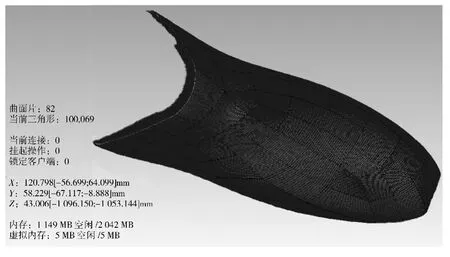

封装就是把处理过的点云数据进行封装处理,利用许多细小的空间三角片来逼近还原CAD曲面模型,所以三角片质量的好坏直接影响后面的NURBS曲面质量.点云封装后的曲面模型见图8.

图8 封装后的多边形曲面Fig.8 The polygon surface after encapsulation

2.2 多边形处理阶段

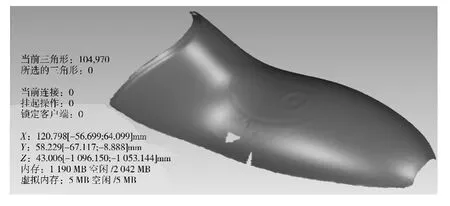

2.2.1 填充孔

扫描采集数据时,由于点云数据缺失导致多边形曲面存在三角面孔洞,如图9所示.孔洞的边界往往比较杂乱,修补应遵循先删后补的原则,用边界选择工具将边界上的三角面选中并删除,直到孔洞周边的三角面无翘曲、曲率基本一致.再选取“基于曲率填充”选项进行修补,可获得近乎无痕迹的修补效果,如图10所示.

图9 曲面三角形孔洞Fig.9 The triangle holes on the surface

图10 填补后的曲面Fig.10 The surface after filling the hole

2.2.2 简化与修复多边形

通过“简化多边形”命令可以减少网格曲面的三角片数量,以提高后续的计算速度.该命令将在曲率较小的区域减少三角片,而在曲率较大的区域保持三角片数量,所以不会破坏模型的细微结构.多边形的处理不能仅凭着肉眼观察,有时看似完好的多边形其实还有许多的地方存在缺陷,所以需要运用“网格医生”自动检测并修复多边形网格内的缺陷.

2.3 成形阶段

完成多边形的点处理后进入成形阶段,对模型进行NURBS曲面重构.Geomagic Studio提供两种方法,一是自动探测轮廓线对曲面进行网格划分,即在相对比较平坦的区域之间放置红色分隔符,允许调整这些区域分隔符并在这些区域放置黄色或橙色的轮廓线;二是根据探测曲率线对曲面进行网格划分.由于本研究处理的零件外形比较复杂,故采用第二种方法.

2.3.1 探测曲率

使用“探测曲率”功能和“自动估计”的方式,曲率为0.3,单击“确定”后自动探测曲率.由于是自动探测,探测的轮廓线难以完全满足曲面片划分的要求,所以还需要手动调整轮廓线.通过升级约束、移动曲率线、编辑轮廓线等操作获得与外形比较接近的轮廓线[4],如图11所示.

2.3.2 构建及编辑曲面片

通过对多边形曲面进行分析,将其划分为大小合适的曲面区域并自动产生曲面片.划分曲面的基本原则是使每块曲面片的曲率变化尽量均匀,在拟合曲面时能够更好地捕捉到三角网格曲面的外形、降低拟合误差;使每块曲面片尽量为四边域曲面,以利于后续的NURBS曲面重构.由于自动生成的四边形网格往往呈现不规则的网状,可利用“网格编辑”功能将其排成比较规则的网格面;利用“松弛”功能,将曲面片变得比较有规律,防止曲面片相交;利用“移动”功能,在面板内重新排列曲面片,创建一个更规则的曲面片布局等.构建及编辑后的曲面片如图12所示.

图11 探测曲率后的零件轮廓线Fig.11 Parts contour line after detect curvature

图12 构建及编辑后的曲面片Fig.12 The surface piece after building and editing

2.3.3 构造格栅

曲面片构建好之后,需要构造格栅,从而自动地在每一块曲面片内产生有序的U-V网格.每一个曲面片的网格线数目都是相等的,数目大小要视曲面片划分的大小和模型的精细结构而定,数目太少可能会漏掉一些特征.构造格栅时,单击“格栅”功能,把分辨率调成20,选择“修复相交区域”,再选择“检查几何图形”,单击“应用”,就能构造出格栅,如图13所示.

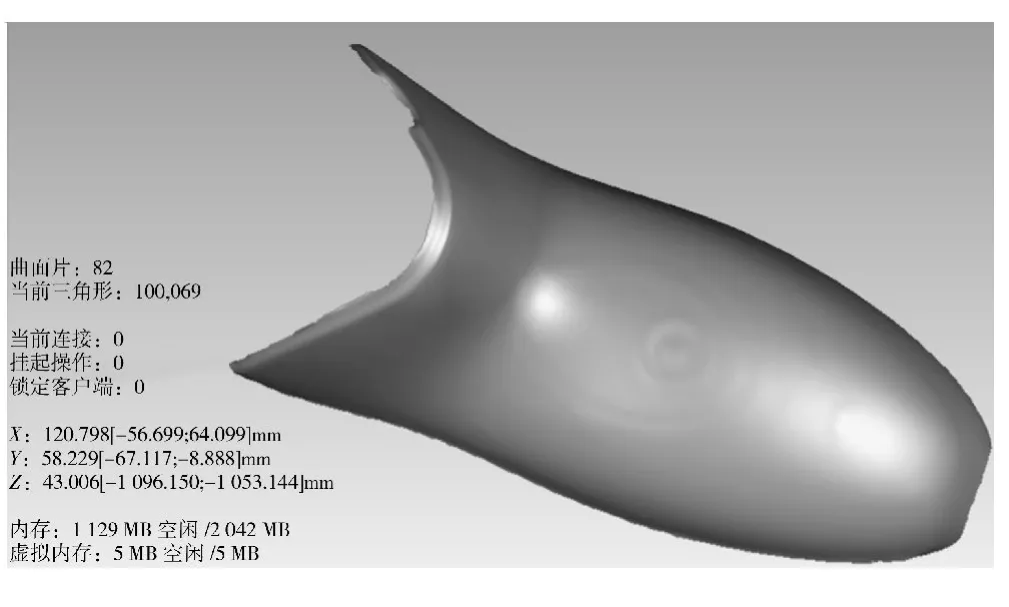

2.3.4 拟合曲面

拟合曲面是完成NURBS重构的最后一个环节,即产生由多个NURBS曲面片构成的完整曲面,“最大控制点数”表示每个曲面片控制点的最大数量,而“公差”反映了NURBS曲面与原始曲面的最大距离.这里采用缺省值,最大控制点设为18,公差设为0.060 4 mm.图14为拟合出NURBS曲面的刀壳模型.

图13 构造后的栅格图Fig.13 The grid figure after structuring

图14 拟合的刀壳曲面Fig.14 The knife shell surface fitting

拟合完成的NURBS曲面需比较构建的曲面与扫描的点云资料之间的误差,经过误差比较,平均距离为0.004 mm,标准偏差为0.007 mm,拟合后的曲面变得更加准确.误差分析如图15所示.

图15 拟合曲面误差分析图Fig.15 The error analysis of fitting curved surface

3 剃须刀模型快速成型制造

将反求工程和快速成型技术结合起来可以实现快速原型制造,提高产品的设计速度,加快产品的研发.剃须刀壳体在完成曲面拟合和改造设计后,利用Inspire D290快速成型设备可迅速完成其模型制造.

3.1 模型前处理

Inspire D290快速成型设备利用熔丝堆积法进行快速成型制造,将利用反求方法构建的剃须刀模型导入系统,将格式转换为STL格式,调整模型在Inspire D290系统中的成型方向.最后,对三维数字模型进行切片处理.在选择合理的成型方向后,在成型高度方向上对STL格式的数据模型用分层的平面切割,提取截面的轮廓信息.分层的间隔一般取0.05~0.5 mm,间隔越小,成型零件的精度越高,但成型时间也越长,一般取0.1 mm.

3.2 快速成型制造

快速成型系统的工作过程是根据计算机提供的经过切片处理的三维模型,在快速原型机上按照每一层截面的轮廓在计算机的控制下由喷头喷吐黏结剂和热熔材料形成每一层相应的截面轮廓,并顺序分层叠加从而形成零件的过程,它是快速原型技术的核心部分.

3.3 快速成型制造的后处理

从快速原型机上取下的制品往往需要进行剥离,以去除废料和支撑结构,有时还需要进行后期固化、修补、打磨、抛光和表面强化处理等.

4 结语

研究了利用HOLON3DS光学面扫描系统进行剃须刀反求设计的方法和步骤,提出了反求过程中应注意的问题.对剃须刀模型点云数据的后处理进行了探讨,完成了剃须刀各部件的点云处理及造型设计并将其成功导入快速成型设备加工制造和装配,从而实现了产品概念设计中油泥模型的数字化.这种设计方法效率高、产品改造设计方便,设计成果检验直观可靠.

[1]赵让乾,马宗正.基于逆向工程的吹风机后盖造型设计[J].河南工程学院学报:自然科学版,2013(4):53-55.

[2]付伟,张海.基于Geomagic Studio软件的逆向工程设计[J].工具技术,2007,41(11):54-57.

[3]成思源,刘俊,张湘伟.基于手持式激光扫描的反求设计实验[J].实验室研究与探索,2011,30(8):153-156.

[4]周密.基于逆向工程的曲面加工及快速制造技术研究[D].西安:西安理工大学,2007.